一种级配料自动化上料系统的制作方法

1.本发明涉及智能施工机械,主要解决各种级配料到搅拌机的自动化输送问题,确切说是一种级配料自动化上料系统。

背景技术:

2.级配料是指按照公路等级,设计多种规格的粗集料、细集料、填料统称级配料,它又分沥青混凝土级配料和水泥稳定土级配料,多者有6-7个级配,少者都有3-4个级配。

3.目前通用的施工工艺,都是在沥青砼搅拌站或者水泥稳定土搅拌站,按照公路设计等级要求设计对应级配的料仓、集料斗、粉料罐、搅拌机、拌合楼及皮带传输系统。使用装载机从各个级配料仓中装料到集料斗完成上料,在通过皮带传输系统将各种级配料,按照比例从集料斗下端的出料口输送到搅拌机进行搅拌。在这个过程中,装载机从各种级配料的仓中装料,还是一件很原始的施工工序,完全靠装载机操作手评感觉进行,需要随时观察每个集料斗中的漏料情况,来确定是否应该装料。在夜晚灯光不好无法准确判断集料斗的漏料情况下,或者装载机操作手一时疏忽的未及时装料时,就可能出现某一个集料斗缺料,从而改变混合料的级配,影响出场的混合料的拌合质量。再者,通常的3-4个级配料的拌合场需要配置1-2台装载机及2-4名操作人员,4-7个级配料的拌合场需要配置3-5台装载机及6-10名操作人员。如果遇上突击生产,需要24小时加班作业,就还需要增加更多的装载机操作人员轮班作业。

4.当前,国内外很多施工单位都在探索,自动化、无人化的上料模式。目前已经出现的有:cn2018208901137一种混凝土拌合站下沉式配料装置(技术方案包括水平放置的传送带,传送带的上方设有多个沿传送带左右方向布置的料仓,每个料仓与传送带之间设有称量斗,称量斗的内侧壁为锥而结构,称量斗的下端设有挡板,挡板上设有压力传感器,挡板的中心设有贯穿挡板且可上下移动)。市场上还有cn2017204675768下沉式稳定土搅拌站、下沉式稳定土搅拌站的制作方法、集装箱式下沉配料装置等等新工艺。

5.上述多种自动化的上料模式,都是需要在级配料仓的地下施工大方量的混凝土,留出下沉输送设备的空间来安装下沉式输送设备。这些方法虽然实现了自动化、无人化的上料场景,但是需要前期投入高昂的建场成本。就下沉设备与基础施工,少者需要600-800万元,多者投入超过1000万元,而使用周期少的只有1-2年,多者不超过5年。

6.因此,下沉式混合料搅拌站是很浪费资源、最不可取的一种施工方法,没有太大的推广价值,不适合全面推广应用。如何直接将地面堆放的粗集料、细集料、填料等各种级配料,按照比例直接输送到搅拌机进行搅拌,才是众多施工单位迫切需要的最优技术方案。

技术实现要素:

7.为了解决上述问题,本发明提供一种级配料自动化上料系统,是通过开发一款具备动力与转向功能的行走小车,在行走小车上组装循环挖料斗、安装智能皮带传输系统、出料漏斗等功能的设施;并在行走小车上设置毫米波雷达、在皮带传输系统上设置称量传感

器及自动控制中心;自动控制中心通过集成毫米波雷达、称量传感器的数据信息,实时控制各功能电机自动运行,实现挖料与送料的自动化,从而达到级配料上料系统自动化运行的目的。

8.本发明通过下述技术方案实现:一种级配料自动化上料系统,包括具备动力与转向功能的行走小车、循环挖料斗、智能皮带传输系统、自动感知装置,其特征在于:所述具备动力与转向功能的行走小车包括,主车架、前后车轮、转向装置、驱动装置;由型钢纵梁与型钢横梁焊接成主车架,在所述主车架前端设置一对转向轮,在转向轮上安装有转向装置,在转向装置上设置转向电机,所述转向轮通过转向电机控制其转向角度;在所述主车架后端设置一对驱动轮,所述驱动轮中间设置有差速器,在所述差速器上设置驱动电机,所述驱动轮通过驱动电机驱动整个主车架前进与后退;所述循环挖料斗包括,挖料斗、循环输送链、转动轮、支持架、动力链条、循环挖料电机;在主车架上焊接两榀三角形的支持架,在所述支持架上下两端分别焊接两个轴承座,在上下两个轴承座上分别设置两个转动轮,在两个转动轮之间设置循环输送链,在循环输送链上安装挖料斗;在上下转动轮的其中一个转动轮外侧设置齿轮,在主车架上安装循环挖料电机,所述齿轮通过动力链条与循环挖料电机连接;所述智能皮带传输系统包括,皮带支撑架、皮带输送轮、皮带转动轮、皮带转动电机、输送皮带、出料漏斗、称量传感器;所述皮带支撑架的一端,固定在主车架前端的挖料斗的旋转半径外侧,其高度低于所述挖料斗的转动外径,另一端悬空斜撑于在主车架后端;在皮带支撑架两端分别设置皮带转动轮,其中一端的皮带转动轮上设置皮带转动电机;在所述皮带支撑架中段均匀设置皮带输送轮,在两端的皮带转动轮及皮带输送轮上安装输送皮带,在出料一端的输送皮带下设置有称量传感器;在所述输送皮带及皮带支撑架的尾端设置出料漏斗;所述自动感知装置包括,毫米波雷达、称量传感器;在所述主车架前端纵向设置有毫米波雷达,在输送皮带尾端内设置称量传感器;在主车架上设置有控制柜,在控制柜内安装控制板及系统控制程序,通过网络远程到拌合站控制室,实现远程集中控制;所述毫米波雷达、称量传感器,循环挖料电机、驱动电机、转向电机、皮带转动电机分别与控制柜内的控制板连接;根据所述毫米波雷达、称量传感器采集的数据信号,实时控制所述循环挖料电机、驱动电机、转向电机、皮带转动电机的启动、运行、停止,实现机器人自动完成级配料上料的目的。

9.毫米波雷达,在所述主车架前端纵向设置的毫米波雷达,通过探测所述循环挖料斗上的挖料斗与级配料之间的实时距离,及时将数据传输给所述具备动力与转向功能的机器上的驱动电机,所述驱动电机控制驱动轮的前进与后退。

10.称量传感器,在输送皮带尾端内设置的称量传感器,实时检测级配料输送重量的数据,将数据传输给皮带转动电机,通过皮带转动电机实时控制级配料的输送速度。

11.数据信息处理,所述毫米波雷达的探测数据、称量传感器检测的级配料重量数据,集中汇集所述控制柜内安装的控制板系统控制程序,系统控制程序通过运算后,由系统软件分别控制各路电机的自动运行,使各个系统协同作业,完成机器人自动上料的全过程。

12.本发明的有益效果主要表现在以下方面:

一、本发明提供一种级配料自动化上料系统,是通过开发一款具备动力与转向功能的行走小车,在行走小车上设置挖料斗、智能皮带传输系统、自动感知装置等设施,构成级配料自动化上料系统的主体结构。

13.二、本发明提供一种级配料自动化上料系统,通过挖料斗上设置的挖料斗、循环输送链、转动轮、支持架、动力链条、循环挖料电机;来替换用传统装载机一斗一斗上料的工作流程;采用智能皮带传输系统直接从挖料斗上向拌缸不间断送料,来取代装载机操作人员往返于料堆与集料斗之间,不断端料\倒料的重复劳动,既能提供工作效益,又能减少安全生产事故的发生频率。

14.三、本发明提供一种级配料自动化上料系统,通过智能皮带传输系统的皮带支撑架、皮带输送轮、皮带转动轮、皮带转动电机、输送皮带、出料漏斗、称量传感器;使皮带转动电机的运行速度与所述挖料斗的循环挖料电机同步,从而保证级配料不间断的输送重量。

15.四、本发明提供一种级配料自动化上料系统,通过自动感知装置设置的毫米波雷达、称量传感器、自动控制中心;由自动控制中心通过集成毫米波雷达、称量传感器的数据信息,实时控制各功能电机自动运行,实现挖料与送料的自动化,从而实现级配料上料系统自动化运行的优点。

附图说明

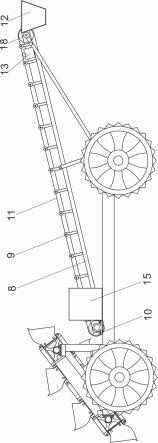

16.图1为本发明上料系统主车架与循环挖料斗结构侧示意图;图2为本发明上料系统主车架与循环挖料斗结构俯示意图;图3为本发明上料系统循环挖与皮带传输系统结构侧示意图;图4为本发明上料系统循环挖与皮带传输系统结构俯示意图。

17.图中标记:1为主车架,2为转向轮,3为驱动轮,4为挖料斗,5为循环输送链,6为转动轮,7为支持架,8为皮带支撑架,9为皮带输送轮,10为皮带转动轮,11为输送皮带,12为出料漏斗,13为称量传感器,14为毫米波雷达,15为控制柜,16为循环挖料电机,17为驱动电机、18为皮带转动电机,19为转向电机。

18.下面结合附图对本发明作进一步说明。

具体实施方式

19.实施例1:一种级配料自动化上料系统其特征在于:所述具备动力与转向功能的行走小车包括(图1、图2所示),主车架1、前后车轮、转向装置、驱动装置;由型钢纵梁与型钢横梁焊接成主车架1,在所述主车架1前端设置一对转向轮2,在转向轮2上安装有转向装置,在转向装置上设置转向电机19,所述转向轮2通过转向电机19控制其转向角度;在所述主车架1后端设置一对驱动轮3,所述驱动轮3中间设置有差速器,在所述差速器上设置驱动电机17,所述驱动轮3通过驱动电机17驱动整个主车架1前进与后退;所述循环挖料斗包括(图1、图2所示),挖料斗4、循环输送链5、转动轮6、支持架7、动力链条、循环挖料电机16;在主车架1上焊接两榀三角形的支持架7,在所述支持架7上下两端分别焊接两个轴承座,在上下两个轴承座上分别设置两个转动轮6,在两个转动轮6之间设置循环输送链5,在循环输送链5上安装挖料斗4;在上下转动轮6的其中一个转动轮6外

侧设置齿轮,在主车架1上安装循环挖料电机16,所述齿轮通过动力链条与循环挖料电机16连接;所述智能皮带传输系统包括(图3、图4所示),皮带支撑架8、皮带输送轮9、皮带转动轮10、皮带转动电机18、输送皮带11、出料漏斗12、称量传感器13;所述皮带支撑架8的一端,固定在主车架1前端的挖料斗4的旋转半径外侧,其高度低于所述挖料斗4的转动外径,另一端悬空斜撑于在主车架1后端;在皮带支撑架8两端分别设置皮带转动轮10,其中一端的皮带转动轮10上设置皮带转动电机18;在所述皮带支撑架8中段均匀设置皮带输送轮9,在两端的皮带转动轮10及皮带输送轮9上安装输送皮带11,在出料一端的输送皮带11下设置有称量传感器13;在所述输送皮带11及皮带支撑架8的尾端设置出料漏斗12;所述自动感知装置包括,毫米波雷达14、称量传感器13;在所述主车架1前端纵向设置有毫米波雷达14,在输送皮带11尾端内设置称量传感器13;在主车架1上设置有控制柜15,在控制柜15内安装控制板及系统控制程序,通过网络远程到拌合站控制室,实现远程集中控制;所述毫米波雷达14、称量传感器13,循环挖料电机16、驱动电机17、转向电机19、皮带转动电机18分别与控制柜15内的控制板连接;根据所述毫米波雷达14、称量传感器13采集的数据信号,实时控制所述循环挖料电机16、驱动电机17、转向电机19、皮带转动电机18的启动、运行、停止,实现机器人自动完成级配料上料的目的。

20.一种级配料自动化上料系统的工作原理:包括多台行走小车上的挖料斗4及多套皮带传输系统,分别设置到级配料堆料场的各个级配料仓中,再通过一套总皮带传输系统,汇集多台行走小车上的挖料斗4及多套皮带传输系统的传输皮带,从料仓地平面堆积的级配料中挖料后,直接传输至搅拌机,既能省去安装多个集料斗的传统方法,又避免在料仓地下进行下沉设备空间的砼基础工程,能节约大量的施工成本。

21.实施例2:一种级配料自动化上料系统其特征在于:毫米波雷达14,在所述主车架1前端纵向设置的毫米波雷达14,通过探测所述循环挖料斗上的挖料斗4与级配料之间的实时距离,及时将数据传输给所述具备动力与转向功能的机器上的驱动电机17,所述驱动电机17控制驱动轮3的前进与后退。

22.实施例3:一种级配料自动化上料系统其特征在于:称量传感器13,在输送皮带11尾端内设置的称量传感器13,实时检测级配料输送重量的数据,将数据传输给皮带转动电机18,通过皮带转动电机18实时控制级配料的输送速度。

23.实施例4:一种级配料自动化上料系统其特征在于:数据信息处理,所述毫米波雷达14的探测数据、称量传感器13检测的级配料重量数据,集中汇集所述控制柜15内安装的控制板系统控制程序,系统控制程序通过运算后,由系统软件分别控制各路电机的自动运行,使各个系统协同作业,完成机器人自动上料的全过程。

24.所述皮带转动电机18的运行速度与所述挖料斗4的循环挖料电机16同步,从而保证级配料不间断的输送重量。

25.所述循环挖料斗的循环挖料电机16与所述差速器上设置的驱动电机17保持互动的关联关系:当所述循环挖料电机16负荷太轻时,判定所述挖料斗4与级配料距离太远,所

述挖料斗4无法正常挖料,需要所述驱动电机17正向运行,使行走小车向前行走;当所述循环挖料电机16负荷太重时,判定所述挖料斗4与级配料距离太近,需要所述驱动电机17反向运行,使行走小车向后行走。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1