插入式耳板多边形提篮拱桥制造工装的制作方法

1.本实用新型属于固定建筑物提篮拱桥制造辅助工装技术领域,具体涉及一种插入式耳板多边形提篮拱桥制造工装。

背景技术:

2.提篮式拱桥是一种体外静定,体内超静定的桥梁,具备结构高度小、总造价低等优点。近年来,城市景观桥采用提篮式拱桥越来越普遍,截面形式越来越多样,采用吊耳锚固形式越来越广泛。

3.(见图1)以往提篮拱桥断面的顶板1、底板2、腹板3多为矩形断面。但是,对于插入式耳板多边形提篮拱桥,由于提篮拱桥结构断面为多边形,且耳板为插入式耳板4。(如图2)以六边形提篮拱桥为例:其断面尺寸从3m

×

5m渐变至3m

×

3.5m;且顶板1、底板2均有面弯,腹板3矢高值高达540mm;如采用正装法,拱肋断面尺寸较大,生产制造过程中危险性较大;且插入式耳板4只能从下向上插入,安装困难。因此,针对多边形插入式耳板提篮拱桥,为控制其焊接变形,控制精度要求以及焊接质量;提高施工效率,降低施工难度,并保证施工安全,现提出如下技术方案。

技术实现要素:

4.本实用新型解决的技术问题:提供一种插入式耳板多边形提篮拱桥制造工装,解决插入式耳板多边形提篮拱桥安装困难,施工效率低,施工难度大,施工危险性高的问题。

5.本实用新型采用的技术方案:插入式耳板多边形提篮拱桥制造工装,包括水平结构的专用胎架,专用胎架水平上端面中心设有v型胎架;v型胎架的v型上端面垂直设有多个可调节高度的标高撑板;专用胎架两侧垂直设有安全侧挡;安全侧挡顶部内侧设有可以调节水平伸出长度的水平顶紧装置。

6.上述技术方案中,进一步地:专用胎架为型钢拼焊制成的水平箱型结构。

7.上述技术方案中,进一步地:v型胎架用槽钢或方钢拼焊制成,v型胎架的v型夹角为140

°

~155

°

。

8.上述技术方案中,进一步地:标高撑板包括底座和顶部支撑块,底座与顶部支撑块底部采用条形孔紧固连接,通过调节顶部支撑块相对底座的高度并锁定两者条形孔的位置,从而实现标高撑板的高度调节。

9.上述技术方案中,进一步地:标高撑板具有顶部支撑块;所述顶部支撑块底部设有螺杆,所述螺杆垂直螺接v型胎架的v型定位面,通过调节标高撑板螺杆高程从而实现标高撑板的高度调节。

10.上述技术方案中,进一步地:顶紧装置为气缸或油缸。

11.上述技术方案中,进一步地:顶紧装置为螺杆。

12.本实用新型与现有技术相比的优点:

13.1、本实用新型采用插入式耳板多边形提篮拱桥制造工装,解决插入式耳板多边形

提篮拱桥的制造难题:控制了其焊接变形,保证了其精度要求;安装简单,一致性优良,质量稳定;施工简单且高效,并保证施工安全性;为后续类似钢梁拱肋制造起到很好借鉴作用。

14.2、本实用新型采用v型工装,将多边形提篮拱桥腹板朝下,插入式耳板槽口水平设置,一方面提高拱肋生产安全性,另一方面插入式耳板插入方便,简单高效。

15.3、本实用新型结构简单,使用方便,定位高效,安全可靠,通用性理想,施工高效;为同类型钢构件的制造提供了参考,既解决了断面大,线形难以控制,耳板角度难以控制的难题;又提高了生产效率,取得了一定的经济效益,具有极高的实用和推广价值,适合推广。

附图说明

16.图1为矩形断面提篮拱桥结构示意图;

17.图2为本实用新型要制作的插入式耳板多边形提篮拱桥断面结构示意图;

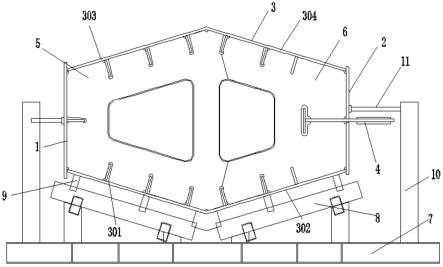

18.图3为本实用新型插入式耳板多边形提篮拱桥拼装状态下的状态图;

19.图4为本实用新型插入式耳板多边形提篮拱桥制造工装的结构示意图;

20.图5为本实用新型步骤s001状态图;

21.图6为本实用新型步骤s002状态图;

22.图7为本实用新型步骤s003状态图;

23.图8为本实用新型步骤s004状态图;

24.图9为本实用新型步骤s005状态图;

25.图10为本实用新型步骤s006状态图;

26.图11为本实用新型步骤s007状态图;

27.图12为本实用新型步骤s008状态图;

28.图13为本实用新型步骤s009状态图;

29.图14为本实用新型步骤s091箱型焊接顺序状态图;

30.图15为本实用新型步骤s093箱型翻转后焊接顺序状态图;

31.图16为本实用新型方法流程图;

32.图17为本实用新型步骤s006中点焊断点示意图。

33.图中:1-顶板,2-底板,3-腹板,4-插入式耳板,5-固定侧隔板,6-移动侧隔板,7-专用胎架,8-v型胎架,9-标高撑板,10-安全侧挡,11-顶紧装置;301-固定侧下腹板,302-移动侧下腹板,303-左上腹板,304-右上腹板。

具体实施方式

34.下面将结合本实用新型实施例中的附图1-17,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.插入式耳板多边形提篮拱桥制造工装,(如图4所示)所述工装包括水平结构的专用胎架7。

36.上述实施例中,进一步地:所述专用胎架7为型钢拼焊制成的400mmx400mm的水平箱型结构。

37.所述专用胎架7水平上端面中心设有v型胎架8。

38.上述实施例中,进一步地:所述v型胎架8用20号的槽钢或方钢拼焊制成,具有一定的刚性,以支撑拱肋构件的重量,所述v型胎架8的v型夹角为140

°

~155

°

。

39.所述v型胎架8的v型上端面垂直设有多个可调节高度的标高撑板9。

40.实施例1:

41.所述标高撑板9包括底座和顶部支撑块,底座与顶部支撑块底部采用条形孔紧固连接,通过调节顶部支撑块相对底座的高度,锁定两者条形孔的位置,从而实现标高撑板9的高度调节。

42.实施例2:

43.上述实施例中,进一步地:所述标高撑板9包括顶部支撑块;所述顶部支撑块底部设有螺杆,所述螺杆垂直螺接v型胎架8的v型定位面,通过调节标高撑板9螺杆旋出高程从而调节标高撑板9的高度,进而实现标高撑板9支撑定位拱肋腹板3的线形;所述工装标高撑板9定位支撑拱肋腹板3的线形与拱肋腹板3的线形相同。即通过调节标高撑板9相对v型胎架8表面的垂直高度,从而形成v型支撑面,v型支撑面的线形与拱肋腹板线形一致且保证底板2的槽口水平。

44.在此基础上:所述专用胎架7两侧即v型胎架8外侧的左右对称侧分别垂直设有安全侧挡10。

45.所述安全侧挡10顶部内侧朝向水平方向设有可以调节水平伸出长度的水平顶紧装置11。

46.实施例1:

47.上述实施例中,进一步地:所述顶紧装置11为气缸或油缸。通过气缸或油缸活塞杆的伸长,顶紧扶正顶板或底板。

48.实施例2:

49.上述实施例中,进一步地:所述顶紧装置11为螺杆。通过旋动螺杆11通过螺杆端头螺帽外侧端面顶紧扶正顶板或底板。

50.需要说明的是:安全侧挡10竖直设置,安全侧挡10顶部安装顶紧装置11的高度高于顶板1、底板2的重心,从而防止竖直设置的顶板1和底板2的倾覆。

51.可见,本实用新型采用v型工装,将多边形提篮拱桥腹板3朝下(如图13所示),插入式耳板4槽口水平设置,一方面提高拱肋生产安全性,另一方面插入式耳板4水平插入较向上插入操作更加方便,简单高效。

52.本实用新型具体应用时,以宁波新典桥拱肋实例为例:拱肋的结构形式为变截面六边形提篮拱肋(如图2、图3所示),插入式耳板4与底板2槽口相互连接;拱肋箱型轮廓尺寸约:3.0m宽x(3.5~5)m高x(12~18)m长,重量约90吨。

53.(结合图16)使用本实用新型工装制作,插入式耳板多边形提篮拱桥的制造方法,包括如下步骤:

54.(如图5所示)步骤s001、工装调节和检测:调节并检测v型胎架8标高撑板9,使标高撑板9形成的v型定位面与插入式耳板多边形提篮拱桥多边形腹板3的v型夹角相匹配,并将顶紧装置11退回至初始位置。即保证工装支撑线形与六边形提篮拱肋箱型腹板线形相一致。

55.(如图6所示)步骤s002、组装固定侧下腹板301:在插入式耳板多边形提篮拱桥制造工装左侧组装固定侧下腹板301,将固定侧下腹板301与工装左侧所有标高撑板9紧密贴合,以固定左下侧腹板线形。

56.(如图7所示)步骤s003、组装固定侧隔板5:在固定侧下腹板301组装固定侧隔板5,将固定侧隔板5与固定侧下腹板301定位焊接固连,即将左下侧腹板与左侧固定侧隔板5进行组装焊接并固连为一体。

57.(如图8所示)步骤s004、组装移动侧下腹板302:在插入式耳板多边形提篮拱桥制造工装右侧组装移动侧下腹板302,将移动侧下腹板302与工装右侧所有标高撑板9紧密贴合。即固定右下侧腹板,保证右下侧腹板线形。

58.(如图9所示)步骤s005、组装移动侧隔板6:在移动侧下腹板302组装移动侧隔板6,将移动侧隔板6与移动侧下腹板302焊接固连,且移动侧隔板6与固定侧隔板5密切贴合对接;即将右下侧腹板与右侧隔板进行组装,并保证移动侧隔板6与固定侧隔板5贴合度。

59.(如图10所示)步骤s006、组装顶板1和底板2:在固定侧隔板5外侧组装顶板1,将左侧顶紧装置11伸出且垂直顶紧顶板1左外侧竖直侧壁,以防止顶板1倾覆,并将顶板1与固定侧隔板5点焊固定。同理地:在移动侧隔板6外侧组装底板2,将右侧顶紧装置11伸出且垂直顶紧底板2右外侧竖直侧壁,并将底板2与移动侧隔板6点焊固定。

60.进一步地:(如图17所示)步骤s006中的点焊断点的设置,为了减少数控下料时的槽口变形,数控编程时设置断点,且断点点焊间距保证在1500mm。

61.(如图11所示)步骤s007、组装左上腹板303和右上腹板304:将左上腹板303与固定侧隔板5组装;将右上腹板304与移动侧隔板6组装,检测箱型形状和线性精度,满足要求后准备焊接固定箱型。

62.(如图12所示)步骤s008、组装插入式耳板4:在底板2水平槽口位置组装插入式耳板4并焊接固定插入式耳板4。

63.(如图13所示)步骤s009、箱型焊接:按既定焊接顺序和步骤完成箱型组焊焊接。

64.上述实施例中,进一步地:步骤s009中,既定焊接顺序和步骤为先焊接箱型箱内和箱外平位棱角焊缝;再将箱型在竖直面内翻转180

°

后,焊接箱内和箱外平位焊缝。翻转后再焊接的目的在于:将所有仰位焊接变为俯位焊接,方便焊接操作。

65.上述实施例中,进一步地:步骤s009中既定焊接顺序和步骤包括:

66.(如图14所示)步骤s091、依次焊接固定侧隔板5和移动侧隔板6的下焊缝ⅰ;顶板1和固定侧下腹板301的内焊缝ⅱ;移动侧下腹板302和底板2的内焊缝ⅲ;顶板1和左上腹板303的外焊缝ⅳ;右上腹板304和底板2的外焊缝

ⅴ

;插入式耳板4和底板2的内上焊缝ⅵ。

67.步骤s092、将箱型在竖直面内翻转180

°

。

68.(如图15所示)步骤s093、箱型在竖直面内翻转180

°

后,依次焊接固定侧隔板5和移动侧隔板6的下焊缝ⅶ;底板2和右上腹板304的内焊缝

ⅷ

;左上腹板303和顶板1的内焊缝

ⅸ

;移动侧下腹板302和底板2的外焊缝

ⅹ

;固定侧下腹板301和顶板1的外焊缝

ⅺ

;插入式耳板4和底板2的内上焊缝

ⅻ

。

69.可见,本实用新型采取合理的组装顺序、焊接顺序,一方面有效避免了仰位焊接操作,另一方面有效控制了焊接变形,保证了精度要求。

70.(如图17所示)上述实施例中,进一步地:步骤s009中,所述底板2组装插入式耳板4

的槽口水平设置,且槽口工艺量为标准值+8mm。

71.本实用新型底板考虑合适的槽口工艺量,尽量减少槽口间隙,同时又要保证插入式耳板4能够顺利穿入,从而达到较好的实操效果。

72.可见,本实用新型采用插入式耳板多边形提篮拱桥制造工装,结合槽口工艺量控制,并按照合理的焊接顺序,有效解决了插入式耳板多边形提篮拱桥的制造难题:控制了其焊接变形,保证了其精度要求;安装简单,一致性优良,质量稳定;施工简单高效,有效保证了施工安全性;为后续类似钢梁制造起到很好借鉴作用。

73.具体地:在拱肋组装时,设计制作的工装用于控制拱肋腹板线形及底板槽口水平度;每个拱肋节段组装时,v型工装在拱肋长度方向上间隔分布布置七个工装,以通过工装进行拱肋箱型的定位支撑和组装。

74.本实用新型插入式耳板多边形提篮拱桥制造方法原理在于:将箱型所有的仰位焊接操作全部更改为俯位焊接操作;将插入式耳板4的仰位插入安装更改为水平插入安装,施工高效,安全可靠。

75.通过以上描述可以发现:本实用新型制作技术条件中的v型工装v型支撑线型与拱肋腹板线形一致,同时保证底板槽口水平;底板穿入槽口设置合理的工艺量;提前考虑底板槽口下料变形情况;执行合理的焊接顺序和工艺参数。

76.本实用新型与现有技术相比具有的优点和效果在于:本实用新型有效地解决了插入式耳板多边形提篮拱桥的难题;有效地保证了设计的精度要求;提高了拱肋制造的安全性和效率;为以后同类钢构件的制造提供了参考。

77.因此,本实用新型结构简单,使用方便,定位高效,安全可靠,通用性理想,施工高效,为同类型钢构件的制造提供了参考,既解决了断面大线形难以控制,耳板角度难以控制的难题,又提高了生产效率,取得了一定的经济效益,具有极高的实用和推广价值,适合推广。

78.综上所述,本实用新型插入式耳板六边形提篮拱桥制造方法的工装,完全满足拱肋精度的要求;更重要的是满足几何尺寸要求和焊接质量要求,提高了生产效率;具有极高的实用和推广价值;在后续类似的提篮拱桥制造过程中可以起到很好的借鉴作用。

79.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

80.以上所述仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1