一种悬臂现浇挂篮轻型液压滑动内模系统

1.本实用新型涉及桥梁工程技术领域,尤其涉及一种悬臂现浇挂篮轻型液压滑动内模系统。

背景技术:

2.挂篮悬臂浇筑施工又称迪维达克施工方法。自从20世纪50年代前联邦德国首次采用平衡悬臂施工法建成了跨径114.2m的worms桥以来,发展至今,已成为修建大中跨径桥梁的一种极为有效地施工手段。日本预应力混凝土工业协会《关于预应力混凝土长大桥梁的调查研究报告》指出,1972年后建造的跨境大于100m以上的桥梁近200座,其中悬灌法施工占80%左右,挂篮作为悬灌法施工的主要设备已发展为众多种类,如平行桁架式挂篮、三角形组合梁式挂篮、弓弦式挂篮、斜拉式挂篮及三角形桁架式挂篮等。

3.我国自80年代引进悬臂浇筑施工工艺以来,也已取得了巨大的成就,其中以三角形及菱形等型钢桁架式挂篮因其结构简单、受力合理及一次移动到位等优势受到广泛欢迎。悬臂浇筑施工法支架少,施工不影响通航或桥下交通,适合跨越深水、山谷、海洋,且适用于变截面预应力砼梁桥。在我国公、铁路网大型桥梁建设项目中得到广泛应用。同时,该工法也由原来主要应用在大跨径t梁、大跨径预应力连续刚构桥梁施工,向大跨径钢筋砼拱桥主拱圈施工应用发展。

4.目前国内对悬臂浇筑挂篮系统的研究主要有两类。一类关注挂篮系统在工程项目施工中的工艺应用研究;另一类是对挂篮支架系统设计研发,主要关注挂篮系统行走定位、变形观测、砼质量监测功能的研究上,下面是第二类的相关研究情况:

5.中交武汉港湾工程设计研究院有限公司,王民军,谢坤.后支点挂篮自动化控制系统研究[j].自动化应用,2020(02):26-28. 针对传统后支点挂篮在施工过程中存在的缺点,设计一套后支点挂篮自动化控制系统,该系统由集中监控平台和液压同步控制系统、视频监控系统、结构应力检测系统、混凝土养护系统以及施工环境数据检测系统等五大分子系统组成。通过该自动化控制系统可有效提高挂篮施工的自动化程度,降低施工安全风险,达到省工、省力、安全施工的目的。

[0006]

中交二航局第五工程分公司,吴明威,刘冬冬,周雷,李耀宗.桥梁施工挂篮智能化控制系统研究[j].中国港湾建设,2018,38(01):66-70. 前支点挂篮主要依靠液压系统来完成挂篮的提升、下放、前移等工作, 传统液压系统为油泵配合千斤顶单点操作, 无法达到多点同步操作, 施工投入人员多, 自动化智能化集成化程度低。针对传统液压挂篮系统的不足, 在乌江大桥主梁施工过程中, 研发了国内外首创的前支点挂篮自动化液压控制系统, 用以提高作业效率和减少劳动力投入。

[0007]

中建三局工程总承包公司,周鹏华,刘中涛,王磊.斜拉桥主梁前支点挂篮施工技术[j].公路交通科技(应用技术版),2013,9(10):59-64. 以襄樊内环线汉江三桥斜拉索主桥为例,论述了斜拉索主桥悬臂现浇箱梁常用的前支点挂篮施工技术, 从挂篮构造、拼装、预压、挂篮行走、到箱梁砼施工等方面进行了详细介绍, 这种方法充分运用了施工过程中

当前梁段的斜拉索作为挂篮的前支点, 从而与挂篮的中支点和后支点锚固装置组成了挂篮的约束系统, 保证了结构和施工安全。

[0008]

上述研究都以具体工程项目为背景,解决了(1)依靠人工多点协同操作,需要大量工人配合;(2)缺乏精密传感器仪器测量,油缸动作同步性和稳定较差;(3)缺乏可视化的监控界面和有效的决策与控制界面;(4)缺乏挂篮结构关键部位应力检测,挂篮未知变形风险加大;(5)缺乏现场施工环境的数据监测和视频监控,不能及时了解现场施工动态等关键性问题。

[0009]

但直到目前为止,挂篮系统的内模安装固定、拆卸工作依旧沿用拉杆固定模板、人工安装施工。内模安装及拆卸工作面小、施工人员集中、高空作业时间长的情况未有改善。内模通过与多根外套pvc管的钢筋拉杆与挂篮外模连接固定。梁体浇筑后腹板内遗留的pvc管孔洞虽经后期用水泥砂浆封填处理,但pvc管与水泥砂浆、砼间各形成一个薄弱面。虽然目前没有详细的研究结果确认此薄弱面对运营期间的大跨径预应力混凝土连续梁桥的跨中挠度的增大有直接影响,但却是降低梁体截面刚度的隐患。

[0010]

因此,有必要对挂篮系统的内模进行系统性研究,开发与现行常规挂篮系统匹配的便捷省力、安全可靠的轻型内模系统。最终达到改善挂篮系统的内模安装固定、拆卸现场空间小、人员集中、时间长的情况,消除pvc管与水泥砂浆、砼间薄弱面降低梁体截面刚度的隐患,以期进一步完善和推动悬臂挂篮技术的发展。

技术实现要素:

[0011]

本实用新型提供一种悬臂现浇挂篮轻型液压滑动内模系统,能与现行常规挂篮系统匹配的便捷省力、安全可靠的轻型内模系统。

[0012]

一种悬臂现浇挂篮轻型液压滑动内模系统,包括:内侧模、内顶模、橡胶软片、纵梁、连接套筒、水平双向液压顶缩装置、限位定滑轮、水平支撑杆、垂直支撑杆、竖向液压顶缩装置、斜向液压顶缩装置、三角连接件、内导梁和滑动组件,所述内侧模与内顶模采用搭扣连接,内侧模顶部与内顶模的搭接部分采用铰接连接,橡胶软片的两侧边分别与内顶模和内侧模固定连接,连接套筒位于内侧模之间,连接套筒的顶面两端分别设有纵梁与内顶模固定连接,水平双向液压顶缩装置安装在连接套筒中部,水平双向液压顶缩装置的两端分别与两端的水平支撑杆固定连接,两端的水平支撑杆分别穿过连接套筒与相近的内侧模和内顶模的铰接点固定连接,连接套筒内两端分别安装有限位定滑轮,水平支撑杆安装在限位定滑轮上,水平支撑杆靠近内侧模的一端固定连接垂直支撑杆,垂直支撑杆与内侧模顶部搭扣部分的内侧固定连接,连接套筒底面两端分别固定连接一个竖向液压顶缩装置,竖向液压顶缩装置分别与安装在内导梁上的滑动组件固定连接,每个竖向液压顶缩装置朝向内侧模的方向焊接三角连接件,三角连接件的倾斜面与斜向液压顶缩装置固定连接,斜向液压顶缩装置与相邻内侧模内侧铰接,内导梁通过锚杆与挂篮系统连接。

[0013]

进一步地,所述内侧模和内顶模均由铝合金制成。

[0014]

进一步地,所述水平双向液压顶缩装置包括双向液压千斤顶和连杆,双向液压千斤顶的两端分别安装连杆。

[0015]

进一步地,所述竖向液压顶缩装置和斜向液压顶缩装置分别包括单向液压千斤顶和顶缩杆,单向液压千斤顶的活塞杆与顶缩杆固定连接。

[0016]

进一步地,所述内侧模与内侧模之间通过搭扣的方式连接改变内侧模高度。

[0017]

进一步地,所述内侧模与内侧模采用搭扣连接,连接处的缝隙设有橡胶垫。

[0018]

进一步地,所述滑动组件包括平台、槽轮和限位槽,平台的底部两侧分别安装两个槽轮,槽轮之间设有限位槽。

[0019]

进一步地,可以根据浇筑需要加装多套由连接套筒、水平双向液压顶缩装置、限位定滑轮、水平支撑杆、垂直支撑杆、竖向液压顶缩装置、斜向液压顶缩装置、三角连接件和滑动组件组成的支撑脱模系统,每套支撑脱模系统的间距为1~1.5m。

[0020]

本实用新型的优点是:

[0021]

1.本技术采用铝合金制内顶模和内侧模,摒弃传统钢板内模,采用轻质铝合金模板制作挂篮内模板极大地减轻模板自重,便于模板顶升安装、脱模和牵引就位。

[0022]

2.本技术由多组支撑脱模系统提供内顶模顶伸就位和脱模动力,实现自动脱模,解决传统内模需要多人工高空作业进行拆卸的弊端,提高工程整体安全系数、缩短工期、规避梁体截面刚度因施工工艺引起降低的隐患。

[0023]

3.本技术通过内导梁与现有的挂篮系统的锚杆进行连接,通过挂篮系统和卷扬机配合牵引所述内模系统前行。

[0024]

4.本技术的内侧模应用于变高箱梁施工时,用于变高箱梁浇注时,内侧模可以通过搭扣结构延展内侧模的高度或缩短内侧模的高度,适应在实际浇筑过程中内侧模的高度需要随着桥身长度进行变化。

[0025]

5.本技术在内顶、侧模的搭接处设有橡胶垫连接,避免浇筑砼时砂浆渗入接缝处影响拆模。

[0026]

6.本技术在内顶模和内侧模连接的外侧安装了橡胶软片,橡胶软片采用两侧边固定的方式安装,其它部分不与内顶模和内侧模黏连,这样的方式能够在脱模过程中避免橡胶软片因为内侧模产生位移发生较大形变,避免造成机械损伤,延长橡胶软片的使用寿命,并且在浇筑过程中避免混凝土从内顶模和内侧模的连接缝隙灌入影响脱模。

附图说明

[0027]

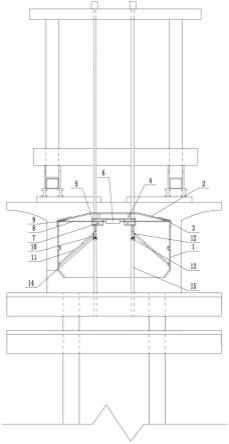

图1为本技术的主视图(安装在挂篮系统上的状态);

[0028]

图2为本技术的结构示意图;

[0029]

图3为所述连接套筒的结构示意图;

[0030]

图4为所述竖向液压顶缩装置的结构示意图;

[0031]

图5为所述水平双向液压顶缩装置的结构示意图;

[0032]

图6为所述内侧模与内侧模、内顶模与内侧模的搭扣连接示意图;

[0033]

图7为所述滑动组件的结构示意图;

[0034]

图8为所述三角连接件的结构示意图;

[0035]

图9为本技术安装在挂篮系统上的立体结构示意图。

[0036]

其中,1-内侧模;2-内顶模;3-橡胶软片;4-纵梁;5-连接套筒;6-水平双向液压顶缩装置;7-限位定滑轮;8-水平支撑杆;9-垂直支撑杆;10-竖向液压顶缩装置;11-斜向液压顶缩装置;12-三角连接件;13-内导梁;14-滑动组件;15-锚杆;16-单向液压千斤顶;17-顶缩杆;18-橡胶垫;601-双向液压千斤顶;602-连杆;1401-平台;1402-槽轮;1403-限位槽。

具体实施方式

[0037]

实施例1

[0038]

一种悬臂现浇挂篮轻型液压滑动内模系统,包括:内侧模1、内顶模2、橡胶软片3、纵梁4、连接套筒5、水平双向液压顶缩装置6、限位定滑轮7、水平支撑杆8、垂直支撑杆9、竖向液压顶缩装置10、斜向液压顶缩装置11、三角连接件12、内导梁13和滑动组件14,所述内侧模1与内顶模2采用搭扣连接,内侧模1顶部与内顶模2的搭接部分采用铰接连接,橡胶软片3的两侧边分别与内顶模2和内侧模1固定连接,连接套筒5位于内侧模1之间,连接套筒5的顶面两端分别设有纵梁4与内顶模2固定连接,水平双向液压顶缩装置6安装在连接套筒5中部,水平双向液压顶缩装置6的两端分别与两端的水平支撑杆8固定连接,两端的水平支撑杆8分别穿过连接套筒5与相近的内侧模1和内顶模2的铰接点固定连接,连接套筒5内两端分别安装有限位定滑轮7,水平支撑杆8安装在限位定滑轮7上,水平支撑杆8靠近内侧模1的一端固定连接垂直支撑杆9,垂直支撑杆9与内侧模1顶部搭扣部分的内侧固定连接,连接套筒5底面两端分别固定连接一个竖向液压顶缩装置10,竖向液压顶缩装置10分别与安装在内导梁13上的滑动组件14固定连接,每个竖向液压顶缩装置10朝向内侧模的方向焊接三角连接件12,三角连接件12的倾斜面与斜向液压顶缩装置11固定连接,斜向液压顶缩装置11与相邻内侧模1内侧铰接,内导梁13通过锚杆15与挂篮系统连接。

[0039]

优选地情况下,所述内侧模1和内顶模2均由铝合金制成。

[0040]

优选地情况下,所述水平双向液压顶缩装置6包括双向液压千斤顶601和连杆602,双向液压千斤顶601的两端分别安装连杆602。

[0041]

优选地情况下,所述竖向液压顶缩装置10和斜向液压顶缩装置11分别包括单向液压千斤顶16和顶缩杆17,单向液压千斤顶16的活塞杆与顶缩杆17固定连接。

[0042]

优选地情况下,所述内侧模1与内侧模1之间通过搭扣的方式连接改变内侧模1高度。

[0043]

优选地情况下,所述内侧模1与内侧模1采用搭扣连接,连接处的缝隙设有橡胶垫18。

[0044]

优选地情况下,所述滑动组件14包括平台1401、槽轮1402和限位槽1403,平台1401的底部两侧分别安装两个槽轮1402,槽轮1402之间设有限位槽1403。

[0045]

优选地情况下,可以根据浇筑需要加装多套由连接套筒5、水平双向液压顶缩装置6、限位定滑轮7、水平支撑杆8、垂直支撑杆9、竖向液压顶缩装置10、斜向液压顶缩装置11、三角连接件12和滑动组件14组成的支撑脱模系统,每套支撑脱模系统的间距为1.5m。

[0046]

实施例2

[0047]

一种悬臂现浇挂篮轻型液压滑动内模系统,包括:内侧模1、内顶模2、橡胶软片3、纵梁4、连接套筒5、水平双向液压顶缩装置6、限位定滑轮7、水平支撑杆8、垂直支撑杆9、竖向液压顶缩装置10、斜向液压顶缩装置11、三角连接件12、内导梁13和滑动组件14,所述内侧模1与内顶模2采用搭扣连接,内侧模1顶部与内顶模2的搭接部分采用铰接连接,橡胶软片3的两侧边分别与内顶模2和内侧模1固定连接,连接套筒5位于内侧模1之间,连接套筒5的顶面两端分别设有纵梁4与内顶模2固定连接,水平双向液压顶缩装置6安装在连接套筒5中部,水平双向液压顶缩装置6的两端分别与相近的内侧模1和内顶模2的铰接点固定连接,两端的水平支撑杆8分别穿过连接套筒5与相近的内侧模1和内顶模2的搭扣处铰接,连接套

筒5内两端分别安装有限位定滑轮7,水平支撑杆8安装在限位定滑轮7上,水平支撑杆8靠近内侧模1的一端固定连接垂直支撑杆9,垂直支撑杆9与内侧模1顶部搭扣部分的内侧固定连接,连接套筒5底面两端分别固定连接一个竖向液压顶缩装置10,竖向液压顶缩装置10分别与安装在内导梁13上的滑动组件14固定连接,每个竖向液压顶缩装置10朝向内侧模的方向焊接三角连接件12,三角连接件12的倾斜面与斜向液压顶缩装置11固定连接,斜向液压顶缩装置11与相邻内侧模1内侧铰接,内导梁13通过锚杆15与挂篮系统连接。

[0048]

优选地情况下,所述内侧模1和内顶模2均由铝合金制成。

[0049]

优选地情况下,所述水平双向液压顶缩装置6包括双向液压千斤顶601和连杆602,双向液压千斤顶601的两端分别安装连杆602。

[0050]

优选地情况下,所述竖向液压顶缩装置10和斜向液压顶缩装置11分别包括单向液压千斤顶16和顶缩杆17,单向液压千斤顶16的活塞杆与顶缩杆17固定连接。

[0051]

优选地情况下,所述内侧模1与内侧模1之间通过搭扣的方式连接改变内侧模1高度。

[0052]

优选地情况下,所述内侧模1与内侧模1采用搭扣连接,连接处的缝隙设有橡胶垫18。

[0053]

优选地情况下,所述滑动组件14包括平台1401、槽轮1402和限位槽1403,平台1401的底部两侧分别安装两个槽轮1402,槽轮1402之间设有限位槽1403。

[0054]

优选地情况下,可以根据浇筑需要加装多套由连接套筒5、水平双向液压顶缩装置6、限位定滑轮7、水平支撑杆8、垂直支撑杆9、竖向液压顶缩装置10、斜向液压顶缩装置11、三角连接件12和滑动组件14组成的支撑脱模系统,每套支撑脱模系统的间距为1m。

[0055]

实施例3

[0056]

一种悬臂现浇挂篮轻型液压滑动内模系统,包括:内侧模1、内顶模2、橡胶软片3、纵梁4、连接套筒5、水平双向液压顶缩装置6、限位定滑轮7、水平支撑杆8、垂直支撑杆9、竖向液压顶缩装置10、斜向液压顶缩装置11、三角连接件12、内导梁13和滑动组件14,所述内侧模1与内顶模2采用搭扣连接,内侧模1顶部与内顶模2的搭接部分采用铰接连接,橡胶软片3的两侧边分别与内顶模2和内侧模1固定连接,连接套筒5位于内侧模1之间,连接套筒5的顶面两端分别设有纵梁4与内顶模2固定连接,水平双向液压顶缩装置6安装在连接套筒5中部,水平双向液压顶缩装置6的两端分别与两端的水平支撑杆8固定连接,两端的水平支撑杆8分别穿过连接套筒5与相近的内侧模1和内顶模2的铰接点固定连接,连接套筒5内两端分别安装有限位定滑轮7,水平支撑杆8安装在限位定滑轮7上,水平支撑杆8靠近内侧模1的一端固定连接垂直支撑杆9,垂直支撑杆9与内侧模1顶部搭扣部分的内侧固定连接,连接套筒5底面两端分别固定连接一个竖向液压顶缩装置10,竖向液压顶缩装置10分别与安装在内导梁13上的滑动组件14固定连接,每个竖向液压顶缩装置10朝向内侧模的方向焊接三角连接件12,三角连接件12的倾斜面与斜向液压顶缩装置11固定连接,斜向液压顶缩装置11与相邻内侧模1内侧铰接,内导梁13通过锚杆15与挂篮系统连接。

[0057]

优选地情况下,所述内侧模1和内顶模2均由铝合金制成。

[0058]

优选地情况下,所述水平双向液压顶缩装置6包括双向液压千斤顶601和连杆602,双向液压千斤顶601的两端分别安装连杆602。

[0059]

优选地情况下,所述竖向液压顶缩装置10和斜向液压顶缩装置11分别包括单向液

压千斤顶16和顶缩杆17,单向液压千斤顶16的活塞杆与顶缩杆17固定连接。

[0060]

优选地情况下,所述内侧模1与内侧模1之间通过搭扣的方式连接改变内侧模1高度。

[0061]

优选地情况下,所述内侧模1与内侧模1采用搭扣连接,连接处的缝隙设有橡胶垫18。

[0062]

优选地情况下,所述滑动组件14包括平台1401、槽轮1402和限位槽1403,平台1401的底部两侧分别安装两个槽轮1402,槽轮1402之间设有限位槽1403。

[0063]

优选地情况下,可以根据浇筑需要加装多套由连接套筒5、水平双向液压顶缩装置6、限位定滑轮7、水平支撑杆8、垂直支撑杆9、竖向液压顶缩装置10、斜向液压顶缩装置11、三角连接件12和滑动组件14组成的支撑脱模系统,每套支撑脱模系统的间距为1.3m。

[0064]

工作原理

[0065]

所述的悬臂现浇挂篮轻型液压滑动内模系统安装在现有的挂篮系统中,其中内模系统通过内导梁支撑,内导梁与锚杆连接固定,浇筑完成后利用水平双向液压连杆装置先回缩,然后竖向液压顶缩装置回缩,最后两侧斜向液压顶缩装置回缩完成脱模,拆模时,侧模脱离砼表面3cm,且底部向内上方移动离底板砼表面5cm,回缩牵引顶模下降3cm,完成内模系统脱模后,由牵引卷扬机拉至下一浇筑阶段位置安装固定。

[0066]

最后应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1