一种中间左吹面风道多点切割新型设备的制作方法

1.本实用新型属于汽车零部件加工技术领域,具体是一种中间左吹面风道多点切割新型设备。

背景技术:

2.汽车零部件,是构成汽车配件加工整体的各单元及服务于汽车配件加工的产品;随着越来越多的机械部件被电子部件取代,以及驾驶员辅助系统的日益普及,汽车中的电子零部件数量正在迅速增加;其中,中间左吹面风道也属于汽车零部件的部分结构,在加工时需要对其进行切割处理;

3.然而现有在对中间左吹面风道进行加工时会出现如下技术问题;通过人工手持电动刀具对其进行切割,费时费力;同时在传统进行切割处理时,成型后的加工件缺陷率较高。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺陷,提供一种中间左吹面风道多点切割新型设备。

5.为实现上述目的,本实用新型采用了如下技术方案:

6.一种中间左吹面风道多点切割新型设备,包括:

7.机架,其中部固定连接有台板,且机架内壁一侧安装有用于操控整个设备的测控箱;

8.加工机构,其装配于台板上方的位置,且加工机构用于对定位后的吹面风道进行多点位加工,并在各个点位上装配电子光感传感器;以及

9.料筒,其设置于台板的下方,且料筒的开口端与台板表面预设的通槽相互连通,并在料筒的外壁安装抽气机。

10.优选的,所述加工机构包含至少五组切割气缸和若干冲孔气缸,所述切割气缸分布于待加工吹面风道的边侧区域,所述冲孔气缸用于对待加工吹面风道表面冲孔。

11.优选的,所述切割气缸由缸主体和切割刀片组成,且切割刀片通过设置螺丝固定于缸主体配套活塞杆的一端,各个所述切割气缸均配备有独立的plc电脑控制器,各个所述plc电脑控制器均通过导线与测控箱连接。

12.优选的,所述冲孔气缸由缸主体和冲头组成,且冲头通过设置螺丝固定于缸主体配套活塞杆的一端。

13.优选的,所述料筒的截面呈矩形框,且料筒内壁形成的空间可装填部分切割气缸,所述料筒与机架之间通过螺丝固定连接。

14.优选的,所述通槽与料筒开口端的截面规格相同。

15.与现有技术相比,本实用新型提供了一种中间左吹面风道多点切割新型设备,具有如下有益效果:

16.此切割设备可实现在同一工装同一工序实现五个点位的切割,并在各个点位处增加电子光感传感器,并且此切割设备使用独立的plc电脑控制器,实现每个切割点位有序的动作;

17.即上一动作完成后传感器会回传信号,测控箱内的终端plc电脑控制器接收到信号再进行下一动作,此过程用时仅0.2s,即可保障整个制造过程无漏工序冲切,也实现了产品零缺陷率。

附图说明

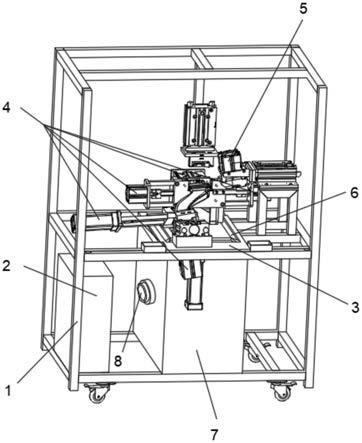

18.图1是本实用新型的整体结构示意图;

19.图2是本实用新型的整体结构正视图;

20.图3是本实用新型的整体结构侧视图。

21.附图标记:1、机架;2、测控箱;3、台板;4、切割气缸;5、冲孔气缸;6、通槽;7、料筒;8、抽气机。

具体实施方式

22.以下结合附图1,进一步说明本实用新型一种中间左吹面风道多点切割新型设备的具体实施方式。本实用新型一种中间左吹面风道多点切割新型设备不限于以下实施例的描述。

23.本实施例给出一种中间左吹面风道多点切割新型设备的具体结构,如图1

‑

3所示,一种中间左吹面风道多点切割新型设备,包括:

24.机架1,其中部固定连接有台板3,且机架1内壁一侧安装有用于操控整个设备的测控箱2;

25.加工机构,其装配于台板3上方的位置,且加工机构用于对定位后的吹面风道进行多点位加工,并在各个点位上装配电子光感传感器;以及

26.料筒7,其设置于台板3的下方,且料筒7的开口端与台板3表面预设的通槽6相互连通,并在料筒7的外壁安装抽气机8。

27.通过采用上述技术方案:

28.此切割设备可实现在同一工装同一工序实现五个点位的切割,并在各个点位处增加电子光感传感器,并且此切割设备使用独立的plc电脑控制器,实现每个切割点位有序的动作;

29.即上一动作完成后传感器会回传信号,测控箱内的终端plc电脑控制器接收到信号再进行下一动作,此过程用时仅0.2s,即可保障整个制造过程无漏工序冲切,也实现了产品零缺陷率。

30.如图1和2所示,加工机构包含至少五组切割气缸4和若干冲孔气缸5,切割气缸4分布于待加工吹面风道的边侧区域,冲孔气缸5用于对待加工吹面风道表面冲孔。

31.具体的,将零件放置到设备上,按照零件形状与台板3上的各个定位点紧密结合;零件放置好后,能够完全紧固在定点为的位置槽内,目视即可合格;

32.通过按动测控箱2上的按钮,一键式启动切割程序,设备运行各行程设计加入传感系统,保障各行程按照制定操作动作运动,防止出现错漏等行程动作,保护产品质量,防止

漏冲、漏切现象。

33.如图1和2所示,切割气缸4由缸主体和切割刀片组成,且切割刀片通过设置螺丝固定于缸主体配套活塞杆的一端,各个切割气缸4均配备有独立的plc电脑控制器,各个plc电脑控制器均通过导线与测控箱2连接。

34.另外的,切刀(注:切割刀片的简称)返回区域也增加行程传感系统,当切刀返回到位,传动感应系统启动,保障冲孔气缸5进入产品内部冲孔,提高动作准确精度,保护设备,防止设备组发生碰撞及刀片损坏,提升产品质量精度。

35.每个电子光感传感器信号异常时,整体设备停止运行并报警,测控箱2上设备电脑控制面板会显示报警的信息,报警信息含括异常的位置、异常的来源、异常的种类,已达到异常快速处理的效果。

36.如图1和2所示,冲孔气缸5由缸主体和冲头组成,且冲头通过设置螺丝固定于缸主体配套活塞杆的一端。

37.如图2所示,料筒7的截面呈矩形框,且料筒7内壁形成的空间可装填部分切割气缸4,料筒7与机架1之间通过螺丝固定连接。

38.具体的,该处料筒7的设计用于承装切割冲孔处理后的废料,在抽气机8的作用下,废料会在重力和气流的作用下,通过通槽6进入到料筒7中。

39.如图1所示,通槽6与料筒7开口端的截面规格相同。

40.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

技术特征:

1.一种中间左吹面风道多点切割新型设备,其特征在于,包括:机架(1),其中部固定连接有台板(3),且机架(1)内壁一侧安装有用于操控整个设备的测控箱(2);加工机构,其装配于台板(3)上方的位置,且加工机构用于对定位后的吹面风道进行多点位加工,并在各个点位上装配电子光感传感器;以及料筒(7),其设置于台板(3)的下方,且料筒(7)的开口端与台板(3)表面预设的通槽(6)相互连通,并在料筒(7)的外壁安装抽气机(8)。2.如权利要求1所述的一种中间左吹面风道多点切割新型设备,其特征在于:所述加工机构包含至少五组切割气缸(4)和若干冲孔气缸(5),所述切割气缸(4)分布于待加工吹面风道的边侧区域,所述冲孔气缸(5)用于对待加工吹面风道表面冲孔。3.如权利要求2所述的一种中间左吹面风道多点切割新型设备,其特征在于:所述切割气缸(4)由缸主体和切割刀片组成,且切割刀片通过设置螺丝固定于缸主体配套活塞杆的一端,各个所述切割气缸(4)均配备有独立的plc电脑控制器,各个所述plc电脑控制器均通过导线与测控箱(2)连接。4.如权利要求2所述的一种中间左吹面风道多点切割新型设备,其特征在于:所述冲孔气缸(5)由缸主体和冲头组成,且冲头通过设置螺丝固定于缸主体配套活塞杆的一端。5.如权利要求1所述的一种中间左吹面风道多点切割新型设备,其特征在于:所述料筒(7)的截面呈矩形框,且料筒(7)内壁形成的空间可装填部分切割气缸(4),所述料筒(7)与机架(1)之间通过螺丝固定连接。6.如权利要求1所述的一种中间左吹面风道多点切割新型设备,其特征在于:所述通槽(6)与料筒(7)开口端的截面规格相同。

技术总结

本实用新型公开了一种中间左吹面风道多点切割新型设备,包括:机架,其中部固定连接有台板,且机架内壁一侧安装有用于操控整个设备的测控箱;加工机构,其装配于台板上方的位置,且加工机构用于对定位后的吹面风道进行多点位加工;其技术要点为,此切割设备可实现在同一工装同一工序实现五个点位的切割,并在各个点位处增加电子光感传感器,并且此切割设备使用独立的PLC电脑控制器,实现每个切割点位有序的动作;即上一动作完成后传感器会回传信号,测控箱内的终端PLC电脑控制器接收到信号再进行下一动作,此过程用时仅0.2S,即可保障整个制造过程无漏工序冲切,也实现了产品零缺陷率。陷率。陷率。

技术研发人员:于海全 李全旭

受保护的技术使用者:青岛大华塑胶制品有限公司

技术研发日:2021.04.12

技术公布日:2021/11/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1