一种多孔透湿保暖抗静电型聚酯纤维及其制备方法与流程

1.本发明属于功能聚酯纤维技术领域,具体涉及一种多孔透湿保暖抗静电型聚酯纤维及其制备方法。

背景技术:

2.聚酯纤维作为化学纤维第一大品种具有很多优良性能,如强度高、弹性好、耐弱酸碱、抗磨合耐疲劳等,广泛应用于服装、家纺装饰和其它工业领域等。近年来,随着中国经济持续快速增长和人民消费水平的不断提高,对聚酯纤维的差别化和功能性需求也越来越高,涤纶的差别化纤维主要以各种形态、性能和功能表现出来。目前市场上应用较为广泛地主要有超细旦、吸湿排汗、防水透湿、中空保暖、抗静电及导电、抗紫外线等品种。开发差别化品种,提高产品附加值,以提高企业经济效益,对整个化纤工业的影响至关重要。整体上来看,中国涤纶纤维行业还具有很大的开发潜力,产品差别化是未来涤纶纤维的发展方向。

3.多孔透湿保暖抗静电型聚酯纤维的产生进一步促进了纤维差别化的发展。多孔透湿保暖抗静电型聚酯纤维采用多个异形喷丝孔设计,对丝条冷却和上油装置要求比较高,现有技术中,采用一道环吹风冷却工序,一个滤芯内的两束丝在冷却时,工艺风相互干扰,极易造成丝条冷却不均,且滤芯容易变形;如图7~8所示,现有技术的上油装置中油嘴上油与导丝钩11导向分开进行,不仅增加了丝条与导丝瓷件的摩擦次数,而且丝束在油嘴中上油时有很大一部分单丝未直接接触(接触点10)油剂,丝束叠加部分较多,静电未完全消除,仍会加大丝束抖动,造成上油不均、条干均匀度差,影响中空度,对生产及后加工影响巨大,产品质量下降,制得的纤维透湿保暖性能差、抗静电难以保持等,给后道织成的衣料带来诸多不利的影响。

技术实现要素:

4.本发明的目的是解决现有技术中存在的问题,提供一种多孔透湿保暖抗静电型聚酯纤维及其制备方法。

5.为达到上述目的,本发明采用的技术方案如下:

6.一种多孔透湿保暖抗静电型聚酯纤维的制备方法,原料为抗静电改性聚酯,工艺流程包括纺丝dio组件过滤工序和冷却工序,纺丝dio组件为双通道装置,一锭组件内设有两个过滤熔体的通道,两个滤室分别对应于喷丝板上的两个区域,一块喷丝板挤出两束丝;

7.冷却的过程为:抗静电改性聚酯熔体从喷丝板上的喷丝孔挤出后先经过缓冷区,再进入环吹风箱内的滤芯进行环吹风冷却,保持较高的中空度,然后进行侧吹风冷却;本发明中提供一种冷却方式,熔融纺丝过程中采用两部分冷却方式,即环吹+侧吹,极大地提升了丝条冷却的均匀性;

8.环吹风箱内的滤芯呈中空圆柱形,由外筒、次外筒、次内筒和内筒顺序套接而成;外筒由不锈钢多孔板制成,次外筒、次内筒和内筒由400目不锈钢过滤网制成;外筒与内筒之间的上下两端均用带有盖帽的耐高温硅胶垫密封,外筒与次外筒之间采用多个不锈钢支

撑条固定;滤芯的数量为多个,并排放置在环吹风箱内,上面用3mm铝板固定,通过密封垫与组件底部相连接;相对于现有技术,本发明中的滤芯中的外筒和次外筒之间增加不锈钢支撑条,外筒与内筒之间的上下两端均用带有盖帽的耐高温硅胶垫密封,滤芯不易变形,上下两端密封性好,环吹风经外筒不锈钢多孔板整流后均匀吹向滤芯内运行的丝条,保证丝条运行稳定,条干均匀性好;

9.环吹风箱内的滤芯中装有一块垂直于喷丝板面的多孔板,一块多孔板也可以由两块多孔板纵向排列而成,且两块多孔板的纵向间距为2mm;用于分隔从喷丝板上的两个区域内挤出的丝束;多孔板的设置,使得滤芯内的两束丝冷却时,相互干扰小,丝条在滤芯内运行稳定,防止喷丝微孔中喷出的初生纤维冷却不均,影响中空度。

10.作为优选的技术方案:

11.如上所述的一种多孔透湿保暖抗静电型聚酯纤维的制备方法,缓冷区的长度为5~20mm;环吹风冷却的冷却风相对湿度为80%~90%,风温为15~19℃,风速为0.6~0.9m/s;侧吹风冷却的侧吹风的风室的高度为500~900mm,冷却风相对湿度为60%~80%,风温为19~21℃,风速为0.4~0.6m/s;环吹风箱内的滤芯的长度为100~200mm,外筒与次外筒的间距为2~5mm,次外筒、次内筒和内筒中相邻两筒的间距为0mm。

12.如上所述的一种多孔透湿保暖抗静电型聚酯纤维的制备方法,工艺流程还包括上油导丝工序;

13.上油导丝采用螺旋全接触式微孔上油装置;

14.螺旋全接触式微孔上油装置包括顺序连接的油管、快插、金属连接杆和螺旋瓷件结构;金属连接杆安装在纺位油架上;金属连接杆内设有第一中空通道,螺旋瓷件结构内设有第二中空通道,第二中空通道与第一中空通道连通;螺旋瓷件结构的螺旋部分形成过丝通道,且螺旋部分的靠近过丝通道的一侧成坡面,坡面上设有出油孔和若干层环形集油槽,出油孔位于集油槽的上方,且集油槽都围绕过丝通道分布;出油孔与第二中空通道连通;环形集油槽呈波纹状环形结构;优选地,螺旋瓷件结构和金属连接杆为一体化构件;上油导丝时,纺丝油剂经油管、快插、第一中空通道进入第二中空通道,之后到达过丝通道处,经出油孔和集油槽对丝束进行全接触式360

°

上油。

15.本发明采用多个异形喷丝微孔设计,对油嘴和导丝瓷件比较敏感,如果采用现有技术中上油装置的油嘴与导丝钩导向分开进行,且为一孔一槽式上油装置,即一个出油孔一个集油槽,不仅增加了丝条与导丝瓷件的摩擦次数,而且丝束在油嘴中丝束叠加部分较多,上油时有很大一部分单丝未直接接触油剂,造成上油不均、条干均匀度差,影响中空度,本发明中采用螺旋全接触式微孔上油装置,将集束上油和导丝集于一体对丝条上油给湿,同时采用螺旋结构的上油装置,丝束在过丝通道内360

°

接触瓷体出油孔进行全方位无死角上油,丝束在过丝通道中只接触集油槽中的波峰回流的油剂。解决了多孔丝在传统油嘴上油过程中有一部分单丝未直接接触油剂,丝束叠加在出油孔部分较多,造成上油不均,影响产品品质的问题,且减少了表面多角形的丝条与导丝瓷件摩擦的次数,减小了纺丝张力,极大地提高了上油均匀性及张力稳定性,进而保证了纤维之间结构差异小,且中空度高,提高了纤维的透湿保暖抗静电性能。

16.如上所述的一种多孔透湿保暖抗静电型聚酯纤维的制备方法,采用一孔多槽式上油装置,即设置一个出油孔,若干层集油槽。金属连接杆的长度为3~4cm,第一中空通道的

直径为3~5mm,第二中空通道的直径为3~5mm,出油孔的孔径为0.3~0.5mm,若干层环形集油槽为10~15层环形集油槽,且波纹状的波峰和波谷落差值0.003~0.05mm,过丝通道的孔径为2~4mm;

17.上油导丝采用的油剂中包含2.5~10%的a

‑

氢

‑

w

‑

羟基聚(氧

‑

1,2

‑

乙二基)单

‑

(10

‑

16烷基醚磷酸酸钾盐)和2.5~10%的a

‑

十八烯酰基

‑

w

‑

十八烯酰氧基聚环氧乙烷;本发明根据纤维表面积较大的特点将油剂设计于此。

18.如上所述的一种多孔透湿保暖抗静电型聚酯纤维的制备方法,喷丝板上的喷丝微孔由两个相对的w形组成的形结构,本发明的喷丝微孔采用两个相对的w形组合的结构,四个曲度角的设计在纺丝时能够形成细微沟槽的中空纤维,细微沟槽形状有利于纤维快速冷却、不易变形,纤维的透湿保暖性能好;两个相对的w形狭缝尖端处对准环吹风的吹风方向,有利于丝条冷却均匀,纤维截面中空度高,本发明中改性的多孔聚酯纤维截面为菱形构成的中空状,如果采用常规的环吹风或侧吹风冷却,丝条不易冷却,且里外冷却不均,不仅纤维截面中空度低,保暖抗静电性能也不能得到保证;w形的曲度角a为30~60

°

,四个边长l为0.35~0.6mm,狭缝宽度w1为0.1~0.15mm,两个相对的w形狭缝尖端距离w2为0.05~0.08mm,w形的曲度角设置于此可以在初生纤维出喷丝微孔后形成细微的沟槽,两个相对的w形狭缝尖端距离的大小可以决定制得纤维中空闭合程度,当两个相对的w形狭缝尖端距离适宜时,熔体从喷丝微孔中挤出后,在尖端处熔体膨化,端部粘合形成中空腔,经细化、固化后形成中空纤维,当两个相对的w形狭缝尖端距离过大时,纤维中空不能闭合,只能纺出开口纤维,当两个相对的w形狭缝尖端距离过小时,熔体挤出喷丝微孔后很快膨化粘合,无法形成中空腔。

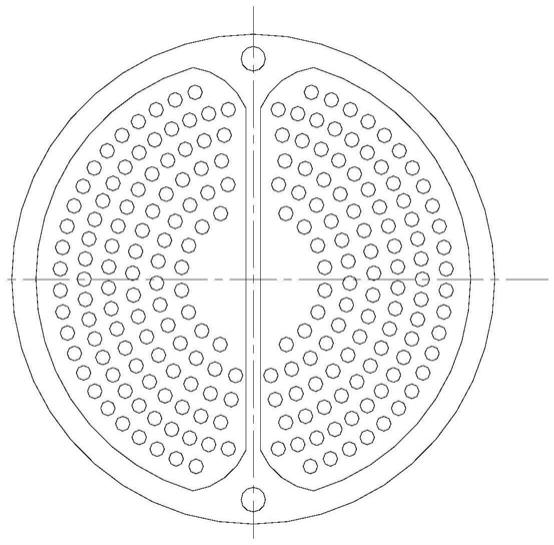

19.如上所述的一种多孔透湿保暖抗静电型聚酯纤维的制备方法,抗静电改性聚酯是通过在聚酯合成过程中的预缩聚反应阶段加入抗静电剂制得的,本发明在特定时机加入抗静电剂,可以利用抗静电剂较强的吸附性将其与聚酯大分子链以镶嵌的方式结合的同时,在聚酯大分子链表面形成抗静电剂层,形成均匀的导电通道,可以使抗静电纤维在利用增加纤维亲水性能导电的同时,在温度低于20℃、相对湿度低于35%时的干燥环境中,摩擦静电压也能达到0.15kv,具有导电性能;现有技术中的抗静电剂是在酯化阶段加入的,经酯化反应(或酯交换反应)、缩聚反应后制得抗静电聚酯母粒,再采用双组分皮芯型复合纺丝的工艺路线,用常规聚酯切片作为皮层结构,抗静电聚酯母粒作为芯层,经过结晶

→

干燥

→

螺杆挤压机熔融共混制得抗静电聚酯纤维。此方法制作流程复杂,结晶和干燥过程中如果工艺条件控制不好,极易粘连结块,导致结晶不匀,粘度波动大产生抗静电母粒的聚集而分布不均,影响抗静电效果。本发明制作过程简单,采用熔体直纺制取,粘度波动小,可以形成均匀的导电通道。

20.如上所述的一种多孔透湿保暖抗静电型聚酯纤维的制备方法,抗静电改性聚酯的制备步骤如下:

21.(1)制备抗静电浆液;

22.将抗静电剂与乙二醇混合后,先研磨一段时间,再搅拌一段时间,制得抗静电浆液;抗静电剂容易发生团聚效应,因此,抗静电浆液的制备对它在聚酯与纤维内部的分布均匀性至关重要,粉体浆液直接采用乙二醇溶剂,由于乙二醇是反应所需原料之一,不会对产品造成不良影响;

23.(2)制备对苯二甲酸乙二醇酯浆料;

24.将精对苯二甲酸与乙二醇混合后,在一定温度下搅拌混合一段时间,制得对苯二甲酸乙二醇酯浆料;具体过程为:将料仓顶部设有过滤器的对苯二甲酸粉末经循环氮气分离下来,对苯二甲酸依靠重力进入喂料斗,经过螺杆下料器计量后进入浆料混合槽中;来自乙二醇储槽的乙二醇经输送泵进入浆料混合槽中;对苯二甲酸和乙二醇在混合槽内通过搅拌器搅拌混合成浆料,浆料由浆料输送泵输送到浆料供给槽中;

25.(3)制备对苯二甲酸乙二醇酯;

26.将步骤(2)制得的对苯二甲酸乙二醇酯浆料在一定温度和一定压力下反应至酯化反应终点,制得对苯二甲酸乙二醇酯;具体地,酯化反应器由一台热交换器和一台蒸气分离器串联而成,热交换器为列管式,蒸气分离器带有夹套,容积为34m3,热交换器的壳程和蒸气分离器的夹套中均通入气相热媒提供反应所需要热量;来自对苯二甲酸乙二醇酯供给槽的浆料通过浆料注射喷嘴从热交换器底部自下而上通过列管加热,通过控制反应温度和压力进行酯化反应;

27.(4)制备抗静电改性聚酯;

28.首先将步骤(3)制得的对苯二甲酸乙二醇酯与催化剂和稳定剂混合后,进行预缩聚反应,然后向预缩聚反应体系中加入步骤(1)制得的抗静电浆液后,以一定的搅拌速度搅拌一段时间,最后进行终缩聚反应制得抗静电改性聚酯;具体地,在熔体输送管线上安装有在线粘度仪,根据熔体粘度自动调节终聚釜的真空度,达到控制熔体粘度的目的,在线粘度控制在0.650~0.675。

29.如上所述的一种多孔透湿保暖抗静电型聚酯纤维的制备方法,步骤(1)中,抗静电剂为纳米级氧化锌粉体;抗静电剂与乙二醇的质量比为1:20~30;研磨一段时间是指研磨30~60min;搅拌一段时间是指搅拌8~10h;通过对浆液进行短时间的研磨和长时间的搅拌分散,既避免了对粉体的破坏,又有效提高了浆液中粉体分布的均匀性,由于粉体和乙二醇溶剂的相容性好,粉体密度适当,所制得的浆液分散均匀、储存稳定性好;

30.步骤(2)中,精对苯二甲酸与乙二醇的摩尔比为1:1.1~2.0;一定温度为85~110℃;一段时间为2~3h;泵出口装有密度计,可连续测定浆料密度,不合格的通过循环管线返回到浆料混合槽中重新配制,合格的pta浆料通过进料泵输送至酯化釜的浆料注入喷嘴开始酯化反应;

31.步骤(1)中抗静电剂的加入量为步骤(2)中精对苯二甲酸加入量的0.25~0.5wt%;

32.步骤(3)中,一定温度为265~275℃;一定压力为0.2~0.5bar;酯化反应终点为酯化水馏出达到理论值的90%以上;

33.步骤(4)中,催化剂为乙二醇锑或三醋酸锑,催化剂的加入量为步骤(2)中精对苯二甲酸加入量的0.01~0.03wt%;稳定剂为亚磷酸三苯酯、磷酸三甲酯或磷酸三苯酯,稳定剂的加入量为步骤(2)中精对苯二甲酸加入量的0.01~0.03wt%;预缩聚反应的温度为265~270℃,压力为100mbar以下,时间为30~50min;一定的搅拌速度为2~5转/分;一段时间为20~40min;终缩聚反应的温度为272~285℃,压力为10mbar以下,时间为60~100min。

34.如上所述的一种多孔透湿保暖抗静电型聚酯纤维的制备方法,具体工艺流程为:抗静电改性聚酯熔体输送至纺丝箱体

→

熔体计量泵计量

→

纺丝dio组件过滤

→

喷丝孔挤出

→

冷却

→

上油导丝

→

卷绕成型;

35.抗静电改性聚酯熔体输送至纺丝箱体的具体过程为:首先将抗静电改性聚酯熔体经过熔体过滤器过滤掉其中直径大于15~20μm的机械杂质粒子,过滤器兼有匀化熔体的作用,然后将过滤后的抗静电改性聚酯熔体经内设有静态混合器的输送管道输送至增压泵提高压力,最后由熔体换热器调节抗静电改性聚酯熔体温度至283~286℃,通过温度为284~288℃的熔体管道输送至温度为288~292℃的纺丝箱体中,熔体管道温度设定在284~288℃的目的是减少抗静电改性聚酯熔体在管道中降解;静态混合器为环形立交状,使抗静电改性聚酯熔体充分混合,保证抗静电改性聚酯熔体内部温度均匀,也可以使抗静电改性聚酯熔体在管线中流动时的边缘速度和中心速率趋于一致,以免造成抗静电改性聚酯熔体在管线中的降解;

36.纺丝dio组件过滤的初始压力≥150bar;

37.所有的喷丝孔呈同心圆状排列,且对称分布在喷丝板上的两个区域内,各区域内的喷丝导孔呈半月形排布(半月形是指圆月的一半),喷丝微孔与喷丝导孔相应设置;

38.卷绕成型的具体过程为:上油后的丝束进入纺丝甬道至预网络,热辊牵伸定型,再经主网络后卷绕成型;卷绕成型的工艺参数为:预网络压力0.05~0.08mpa,主网络压力0.30~0.38mpa,牵伸辊速度2500~3000m/min,温度78~85℃,定型辊速度3800~4400m/min,温度118~122℃,卷绕速度3700~4300m/min,卷绕头接触压力220~250n。

39.本发明还提供了采用如上所述的一种多孔透湿保暖抗静电型聚酯纤维的制备方法制得的多孔透湿保暖抗静电型聚酯纤维,一束丝中的单丝根数≥72;单丝的横截面呈形(横截面的一半呈菱形中空状);主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;

40.多孔透湿保暖抗静电型聚酯纤维的单丝纤度为0.3~1.5dtex,断裂强度≥3.6cn/dtex,断裂伸长率为32

±

4%,线密度偏差率≤1.0%,断裂强度cv值≤4.5%,断裂伸长cv值≤9.0%,条干不匀率cv值≤2.0%,含油率为1.1

±

0.2%,中空度为25~35%,回潮率为0.85~1.15%,电阻率为3

×

107~6

×

107ω

·

cm。

41.本发明的聚酯纤维原料为抗静电改性聚酯,主要是通过多孔数、熔融纺丝、单丝截面的一半呈菱形中空状等方法制取,所制得纤维表面多角形成细微沟槽所产生的毛细现象可以使汗水经芯吸、扩散和传输功能,能将皮肤表层的湿气及汗水快速吸湿,并传输扩散至衣料表面,即使在潮湿的环境中,亦能保持衣服干爽即愉悦心情,另外,特殊的中空纤维断面,其中空的部分具有阻绝空气流通的功能,防止冷空气入侵,且在生产中加入抗静电的纳米材料,可以赋予纤维具备透湿保暖和抗静电性能组合。产品可以广泛应用于保暖内衣、高领运动衣、各式外衣、睡袋里布等。

42.有益效果:

43.(1)本发明的纺丝dio组件为双通道装置,一锭组件内设有两个过滤熔体的通道,两个滤室分别对应于喷丝板上的两个区域,一块喷丝板挤出两束丝,喷丝板上的喷丝微孔为由两个相对的w形组成的形结构,可制得菱形构成的中空截面的聚酯纤维,其透湿和保暖性能更优良;

44.(2)本发明的喷丝板上所有的喷丝孔呈同心圆状排列,且对称分布在喷丝板上的两个区域内,各区域内的喷丝孔呈半月形排布,相对圆形排布的喷丝孔来说,更利于环吹风

冷却内层丝束,提高纤维的中空度;

45.(3)本发明的熔融纺丝过程中采用两部分冷却方式,即环吹+侧吹,初生纤维经喷丝孔挤出后经过5~20mm的缓冷区,进入环吹风箱内的滤芯进行快速冷却成形,保持较高的中空度,纤维经初步冷却后,再经侧吹风减缓冷却,提高纤维的中空度;

46.(4)本发明制得的多孔透湿保暖抗静电型聚酯纤维的材质为抗静电改性聚酯,在抗静电剂与pet大分子形成镶嵌分布的同时,在大分子链表面形成抗静电剂层,形成导电层通道,可以使抗静电纤维在利用增加中空纤维透湿性能的同时,也具有导电性能;

47.(5)本发明制得的抗静电改性聚酯,由于抗静电剂的添加,增加了分子链的柔顺性,使熵变

△

s增大,降低熔体的粘度,有利于改善纺丝制取性能,同时也可以作为成核剂,促进聚酯纤维结晶,增加纤维的固化速度,进一步提高纤维的保形效果,保持了聚酯纤维的优良性能;

48.(6)本发明制得的多孔透湿保暖抗静电型聚酯纤维,具有质轻保暖、高度吸湿、棉质触感、柔软舒适,且具有抗静电的效果,产品可以广泛应用于保暖内衣、高领运动衣、各式外衣、睡袋里布等。

附图说明

49.图1为喷丝板上喷丝导孔的分布图;

50.图2为喷丝板上喷丝板微孔的分布图;

51.图3为喷丝板微孔的形状示意图;

52.图4为纤维横截面的示意图;

53.图5为螺旋全接触式微孔上油装置的结构示意图;

54.图6为图5的瓷件螺旋结构示意图;

55.图7现有技术的上油装置的结构示意图;

56.图8现有技术的导丝钩的结构示意图;

57.其中,1

‑

油管,2

‑

快插,3

‑

金属连接杆,4

‑

第一中空通道,5

‑

第二中空通道,6

‑

过丝通道,7

‑

螺旋瓷件结构,8

‑

出油孔,9

‑

集油槽,10

‑

丝条与油嘴接触点,11

‑

导丝钩。

具体实施方式

58.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

59.本发明中的实施例1~6中的纺丝dio组件都为双通道装置,且一锭组件内设有两个过滤熔体的通道,两个滤室分别对应于喷丝板上的两个区域,一块喷丝板挤出两束丝;如图1~3所示,所有的喷丝孔呈同心圆状排列,且对称分布在喷丝板上的两个区域内;喷丝板上的喷丝微孔为由两个相对的w形组成的形结构;两个相对的w形狭缝尖端处对准环吹风的吹风方向;w形的曲度角a为30~60

°

,四个边长l为0.35~0.6mm,狭缝宽度w1为0.1~0.15mm,两个相对的w形狭缝尖端距离w2为0.05~0.08mm;各个实施例中的具体参数不完全相同,具体见下表。

60.参数单位实施例1实施例2实施例3实施例4实施例5实施例6w曲度角a

°

603530503040边长lmm0.350.450.600.400.500.55狭缝宽度w1mm0.10.120.150.110.130.14w2mm0.050.0650.0750.060.070.08

61.本发明中的实施例1~6中的环吹风箱内的滤芯都呈中空圆柱形,且长度为100~200mm,由外筒、次外筒、次内筒和内筒顺序套接而成,外筒与次外筒的间距为2~5mm,次外筒、次内筒和内筒中相邻两筒的间距为0mm;外筒由不锈钢多孔板制成,次外筒、次内筒和内筒由400目不锈钢过滤网制成;外筒与内筒之间的上下两端均用带有盖帽的耐高温硅胶垫密封,外筒与次外筒之间采用多个不锈钢支撑条固定;环吹风箱内的滤芯中装有一块垂直于喷丝板面的多孔板,用于分隔从喷丝板上的两个区域内挤出的丝束;各个实施例中的具体参数不完全相同,具体见下表。

62.参数单位实施例1实施例2实施例3实施例4实施例5实施例6滤芯长度mm100150200120150180外次筒间距mm222455

63.本发明中的实施例1~6中的上油导丝采用螺旋全接触式微孔上油装置,如图5~6所示;螺旋全接触式微孔上油装置包括顺序连接的油管1、快插2、金属连接杆3和螺旋瓷件结构;金属连接杆安装在纺位油架上,长度为3~4cm;金属连接杆内设有直径为3~5mm的第一中空通道4,螺旋瓷件结构内设有直径为3~5mm的第二中空通道5,第二中空通道与第一中空通道连通;螺旋瓷件结构7的螺旋部分形成过丝通道6(孔径为2~4mm),且螺旋部分的靠近过丝通道的一侧成坡面,坡面上设有多层(10~15层)呈波纹状环形结构的环形集油槽(波纹状的波峰和波谷落差值为0.003~0.05mm)和出油孔8(0.3~0.5mm),出油孔形成的环位于集油槽9的上方,且出油孔和集油槽都围绕过丝通道分布;出油孔与第二中空通道连通。各个实施例中的具体参数不完全相同,具体见下表。

64.参数单位实施例1实施例2实施例3实施例4实施例5实施例6金属连接杆长度cm334444第一中空道直径mm354455第二中空道直径mm354455过丝通道孔径mm244344波纹数量层101514111315波峰和波谷落差值mm0.0030.0030.0030.030.040.05出油孔孔径mm0.30.30.50.30.40.5

65.实施例1

66.一种多孔透湿保暖抗静电型聚酯纤维的制备方法,具体工艺流程为:抗静电改性聚酯熔体输送至纺丝箱体

→

熔体计量泵计量

→

纺丝dio组件过滤

→

喷丝孔挤出

→

冷却

→

上油导丝

→

卷绕成型;其中,抗静电改性聚酯的制备步骤如下:

67.(1)制备抗静电浆液;

68.将抗静电剂(纳米级氧化锌粉体)与乙二醇以1:20的质量比混合后,先研磨30min,再搅拌8h,制得抗静电浆液;

69.(2)制备对苯二甲酸乙二醇酯浆料;

70.将精对苯二甲酸与乙二醇以1:1.2的摩尔比混合后,在85℃下搅拌混合2h,制得对苯二甲酸乙二醇酯浆料;

71.步骤(1)中抗静电剂的加入量为步骤(2)中精对苯二甲酸加入量的0.25wt%;

72.(3)制备对苯二甲酸乙二醇酯;

73.将步骤(2)制得的对苯二甲酸乙二醇酯浆料在265℃和0.2bar下反应至酯化水馏出达到理论值的90,制得对苯二甲酸乙二醇酯;

74.(4)制备抗静电改性聚酯;

75.首先将步骤(3)制得的对苯二甲酸乙二醇酯与催化剂(乙二醇锑,加入量为步骤(2)中对苯二甲酸加入量的0.015wt%)和稳定剂(磷酸三苯酯,加入量为步骤(2)中对苯二甲酸加入量的0.01wt%)混合后,进行预缩聚反应(温度为265℃,压力为100mbar,时间为30min),然后向预缩聚反应体系中加入步骤(1)制得的抗静电浆液后,以2.5转/分的搅拌速度搅拌20min,最后进行终缩聚反应(温度为275℃,压力为9mbar,时间为60min)制得抗静电改性聚酯;

76.将上述制得的抗静电改性聚酯熔体输送至纺丝箱体的具体过程为:首先将抗静电改性聚酯熔体经过熔体过滤器过滤掉其中直径大于15μm的机械杂质粒子,然后将过滤后的抗静电改性聚酯熔体经内设有环形立交状静态混合器的输送管道输送至增压泵提高压力,最后由熔体换热器调节抗静电改性聚酯熔体温度至284℃,通过温度为284℃的熔体管道输送至温度为288℃的纺丝箱体中;纺丝dio组件过滤时的初始压力为150bar;

77.冷却的过程为:抗静电改性聚酯熔体从喷丝板上的喷丝孔挤出后先经过长度为5mm的缓冷区,再进入环吹风箱内的滤芯进行环吹风冷却(冷却风相对湿度为80%,风温为16℃,风速为0.6m/s),然后进行侧吹风冷却(侧吹风冷却的风室的高度为600mm,冷却风相对湿度为60%,风温为19℃,风速为0.4m/s);

78.上油导丝采用的油剂中包含2.5%(质量分数)的a

‑

氢

‑

w

‑

羟基聚(氧

‑

1,2

‑

乙二基)单

‑

(10

‑

16烷基醚磷酸酸钾盐)和5%(质量分数)的a

‑

十八烯酰基

‑

w

‑

十八烯酰氧基聚环氧乙烷;

79.卷绕成型的具体过程为:上油后的丝束进入纺丝甬道至预网络,热辊牵伸定型,再经主网络后卷绕成型;卷绕成型的工艺参数为:预网络压力、主网络压力、牵伸辊速度、牵伸辊温度、定型辊速度、定型辊温度、卷绕速度、卷绕头接触压力,具体参数取值见表1;

80.最终制得的多孔透湿保暖抗静电型聚酯纤维中,一束丝中的单丝根数见表1;如图4所示,单丝的横截面呈形;主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;多孔透湿保暖抗静电型聚酯纤维的性能指标见表2。

81.对比例1

82.一种多孔透湿保暖抗静电型聚酯纤维的方法,基本同实施例1,不同之处仅在于冷却工序,冷却的过程为:抗静电改性聚酯熔体从喷丝板上的喷丝孔挤出后先经过缓冷区(长度同实施例1),再进入环吹风箱内的滤芯进行环吹风冷却(冷却风相对湿度、风温、风速同实施例1);环吹风箱内的滤芯呈中空圆柱形,长度同实施例1,由外筒、次外筒、次内筒和内筒顺序套接而成,外筒与次外筒的间距同实施例1,次外筒、次内筒和内筒中相邻两筒的间距为0mm;外筒由不锈钢多孔板制成,次外筒、次内筒和内筒由400目不锈钢过滤网制成;外

筒与内筒之间的上下两端均用带有盖帽的耐高温硅胶垫密封,外筒与次外筒之间采用多个不锈钢支撑条固定;环吹风箱内的滤芯中装有一块垂直于喷丝板面的多孔板,用于分隔从喷丝板上的两个区域内挤出的丝束。

83.最终制备的多孔透湿保暖抗静电型聚酯纤维中,一束丝中单丝根数为72,单丝的的横截面呈形;主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;单丝纤度为0.7dtex,断裂强度为3.60cn/dtex,断裂伸长率为28%,线密度偏差率为0.95%,断裂强度cv值为5.0%,断裂伸长cv值为6.5%,条干不匀率cv值为2.1%,含油率为1.01%,中空度为20%,回潮率为0.65%,电阻率为4

×

107ω

·

cm。

84.与实施例1相比,对比例1的纤维中空度远低于实施例1,这是因为在制备多孔透湿保暖抗静电型聚酯纤维过程中,熔体从喷丝板上的喷丝孔挤出后经过环吹风缓慢冷却,因异形截面比圆形截面的丝条有较大的比表面积,丝条冷却不均,条干不匀率高,纤维中空度小。

85.对比例2

86.一种多孔透湿保暖抗静电型聚酯纤维的方法,基本同实施例1,不同之处仅在于冷却过程中环吹风箱内的滤芯中未安装一块垂直于喷丝板面的多孔板。

87.最终制备的多孔透湿保暖抗静电型聚酯纤维中,一束丝的单丝根数为72,单丝的横截面呈形;主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;单丝纤度为0.7dtex,断裂强度为3.75cn/dtex,断裂伸长率为30%,线密度偏差率为1.0%,断裂强度cv值为5.5%,断裂伸长cv值为9%,条干不匀率cv值为2.3%,含油率为1.12%,中空度为23%,回潮率为0.75%,电阻率为5

×

107ω

·

cm。

88.与实施例1相比,对比例2的中空度远低于实施例1,纤维条干不匀率远高于实施例1,这是因为环吹风冷却自dio纺丝组件下来的两束初生纤维时,因工艺风压力较大,在两束丝之间易形成湍流,丝条在滤芯内晃动大,影响冷却效果,制得的纤维条干均匀性差,中空度低,回潮率低,保暖性能差。

89.对比例3

90.一种多孔透湿保暖抗静电型聚酯纤维的方法,基本同实施例1,不同之处仅在于上油导丝采用的装置,其采用了两个装置,分别为上油装置和导丝装置,上油装置用于对丝条上油给湿,导丝装置用于改变丝条运动方向;上油装置包括油管1、金属杆3,第一中空通道4、出油孔8、集油槽9、上油嘴采用一个圆形出油孔8,一个圆形集油槽9;油剂自油管1经金属杆3内第一中空通道4至油嘴中的出油孔8流出;丝条经过上油装置时,与油嘴接触点在出油孔8和集油槽9之间10处集束上油,上油结束后经导丝装置11进入甬道。

91.最终制备的多孔透湿保暖抗静电型聚酯纤维中,一束丝中单丝根数为72,单丝的横截面呈形;主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;单丝纤度为0.7dtex,断裂强度为3.70cn/dtex,断裂伸长率为29%,线密度偏差率为0.9%,断裂强度cv值为6.0%,断裂伸长cv值为11%,条干不匀率cv值为2.51%,含油率为0.8%,中空度为25%,回潮率为0.80%,电阻率为4

×

107ω

·

cm。

92.与实施例1相比,对比例3的条干不匀率远高于实施例1、含油率、中空度远低于实施例1,这是因为上油装置采用一孔一槽式,即一个圆形出油孔和一个圆形集油槽,丝条在上油时叠加部分较多,仅设有一个圆形的回流集油槽补充丝条上油,上油均匀性和纺丝张

力稳定性差,纤维之间结构差异大,丝条经牵伸定型后,制得的纤维条干不匀率高,含油率低,中空度小,回潮率低,影响纤维透湿保暖性能。

93.对比例4

94.一种多孔透湿保暖抗静电型聚酯纤维的方法,基本同实施例1,不同之处仅在于喷丝板上的微孔为两个相对的c形组成的形结构,c形外径为1.3mm,内径为0.9mm,狭缝宽度为0.11mm,两c间的空隙为0.002mm。

95.最终制备的多孔透湿保暖抗静电型聚酯纤维中,一束丝中单丝根数为72,单丝的的横截面呈“8”形;主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;单丝纤度为0.7dtex,断裂强度为4.1cn/dtex,断裂伸长率为39%,线密度偏差率为0.95%,断裂强度cv值为4.0%,断裂伸长cv值为5.5%,条干不匀率cv值为2.2%,含油率为0.95%,中空度为21%,回潮率为0.45%,电阻率为5

×

107ω

·

cm。

96.与实施例1相比,对比例4的中空度和回潮率远低于实施例1,这是因为喷丝板上的微孔设计是由两个相对的c形组成的形结构,在此结构中只有两c间和c字开口处具有空隙,其余部分均为圆弧设计,相比两个相对的具有四个曲度角的w形结构来说,丝条冷却效果差,制得的纤维截面中空度小,回潮率低,透湿保暖性能不佳。

97.对比例5

98.一种多孔透湿保暖抗静电型聚酯纤维的方法,基本同实施例1,不同之处仅在于抗静电改性聚酯的制备步骤,抗静电改性聚酯的制备步骤如下:

99.(1)制备聚酯抗静电浆液;

100.将抗静电剂(纳米级氧化锌粉体)与乙二醇以1:20的质量比混合后,熔融共混,制得聚酯抗静电浆液;

101.(2)制备对苯二甲酸乙二醇酯浆料;

102.同实施例1;

103.(3)制备对苯二甲酸乙二醇酯;

104.将步骤(1)制得的聚酯抗静电浆液加入到步骤(2)制得的对苯二甲酸乙二醇酯浆料中后,进行酯化反应(温度、压力、终止条件同实施例1),制得对苯二甲酸乙二醇酯;

105.(4)制备抗静电改性聚酯母粒;

106.先将步骤(3)制得的对苯二甲酸乙二醇酯与催化剂(种类和加入量同实施例1)和稳定剂(种类和加入量同实施例1)混合后,进行预缩聚反应(温度、压力、时间同实施例1),再进行终缩聚反应(温度、压力、时间同实施例1)制得抗静电改性聚酯母粒;

107.(5)制备多孔透湿保暖抗静电聚酯纤维;

108.采用双组分皮芯型复合纺丝的工艺路线,用常规聚酯切片作为皮层结构,抗静电聚酯母粒作为芯层,经过结晶

→

干燥

→

螺杆挤压机熔融共混制得抗静电聚酯纤维。

109.最终制备的多孔透湿保暖抗静电型聚酯纤维中,一束丝中单丝根数为72,单丝的的横截面呈形;单丝纤度为0.7dtex,断裂强度为3.0cn/dtex,断裂伸长率为37%,线密度偏差率为0.9%,断裂强度cv值为5.0%,断裂伸长cv值为7.0%,条干不匀率cv值为2.0%,含油率为1.05%,中空度为28%,回潮率为1.05%,电阻率为2

×

107ω

·

cm。

110.与实施例1相比,对比例5的纤维断裂强度远低于实施例1,这是因为透湿保暖抗静

电聚酯纤维在制备工艺流程上与实施例1不同,先制得抗静电母粒,再与常规聚酯切片共混制取皮芯层结构的聚酯纤维。

111.实施例2

112.一种多孔透湿保暖抗静电型聚酯纤维的制备方法,具体工艺流程为:抗静电改性聚酯熔体输送至纺丝箱体

→

熔体计量泵计量

→

纺丝dio组件过滤

→

喷丝孔挤出

→

冷却

→

上油导丝

→

卷绕成型;其中,抗静电改性聚酯的制备步骤如下:

113.(1)制备抗静电浆液;

114.将抗静电剂(纳米级氧化锌粉体)与乙二醇以1:25的质量比混合后,先研磨50min,再搅拌9h,制得抗静电浆液;

115.(2)制备对苯二甲酸乙二醇酯浆料;

116.将精对苯二甲酸与乙二醇以1:1.5的摩尔比混合后,在95℃下搅拌混合2h,制得对苯二甲酸乙二醇酯浆料;

117.步骤(1)中抗静电剂的加入量为步骤(2)中精对苯二甲酸加入量的0.35wt%;

118.(3)制备对苯二甲酸乙二醇酯;

119.将步骤(2)制得的对苯二甲酸乙二醇酯浆料在270℃和0.28bar下反应至酯化水馏出达到理论值的90,制得对苯二甲酸乙二醇酯;

120.(4)制备抗静电改性聚酯;

121.首先将步骤(3)制得的对苯二甲酸乙二醇酯与催化剂(乙二醇锑,加入量为步骤(2)中精对苯二甲酸加入量的0.02wt%)和稳定剂(磷酸三苯酯,加入量为步骤(2)中精对苯二甲酸加入量的0.02wt%)混合后,进行预缩聚反应(温度为268℃,压力为95mbar,时间为40min),然后向预缩聚反应体系中加入步骤(1)制得的抗静电浆液后,以3转/分的搅拌速度搅拌30min,最后进行终缩聚反应(温度为280℃,压力为8mbar,时间为80min)制得抗静电改性聚酯;

122.将上述制得的抗静电改性聚酯熔体输送至纺丝箱体的具体过程为:首先将抗静电改性聚酯熔体经过熔体过滤器过滤掉其中直径大于17μm的机械杂质粒子,然后将过滤后的抗静电改性聚酯熔体经内设有环形立交状静态混合器的输送管道输送至增压泵提高压力,最后由熔体换热器调节抗静电改性聚酯熔体温度至285℃,通过温度为286℃的熔体管道输送至温度为290℃的纺丝箱体中;纺丝dio组件过滤时的初始压力为160bar;

123.冷却的过程为:抗静电改性聚酯熔体从喷丝板上的喷丝孔挤出后先经过长度为5mm的缓冷区,再进入环吹风箱内的滤芯进行环吹风冷却(冷却风相对湿度为85%,风温为17℃,风速为0.8m/s),然后进行侧吹风冷却(侧吹风冷却的风室的高度为800mm,冷却风相对湿度为70%,风温为21℃,风速为0.5m/s);

124.上油导丝采用的油剂中包含5%(质量分数)的a

‑

氢

‑

w

‑

羟基聚(氧

‑

1,2

‑

乙二基)单

‑

(10

‑

16烷基醚磷酸酸钾盐)和7.5%(质量分数)的a

‑

十八烯酰基

‑

w

‑

十八烯酰氧基聚环氧乙烷;

125.卷绕成型的具体过程为:上油后的丝束进入纺丝甬道至预网络,热辊牵伸定型,再经主网络后卷绕成型;卷绕成型的工艺参数为:预网络压力、主网络压力、牵伸辊速度、牵伸辊温度、定型辊速度、定型辊温度、卷绕速度、卷绕头接触压力,具体参数取值见表1;

126.最终制得的多孔透湿保暖抗静电型聚酯纤维中,一束丝中的单丝根数见表1;单丝

的横截面呈形;主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;多孔透湿保暖抗静电型聚酯纤维的性能指标见表2。

127.实施例3

128.一种多孔透湿保暖抗静电型聚酯纤维的制备方法,具体工艺流程为:抗静电改性聚酯熔体输送至纺丝箱体

→

熔体计量泵计量

→

纺丝dio组件过滤

→

喷丝孔挤出

→

冷却

→

上油导丝

→

卷绕成型;其中,抗静电改性聚酯的制备步骤如下:

129.(1)制备抗静电浆液;

130.将抗静电剂(纳米级氧化锌粉体)与乙二醇以1:30的质量比混合后,先研磨60min,再搅拌10h,制得抗静电浆液;

131.(2)制备对苯二甲酸乙二醇酯浆料;

132.将精对苯二甲酸与乙二醇以1:2的摩尔比混合后,在110℃下搅拌混合2h,制得对苯二甲酸乙二醇酯浆料;

133.步骤(1)中抗静电剂的加入量为步骤(2)中精对苯二甲酸加入量的0.45wt%;

134.(3)制备对苯二甲酸乙二醇酯;

135.将步骤(2)制得的对苯二甲酸乙二醇酯浆料在275℃和0.4bar下反应至酯化水馏出达到理论值的90,制得对苯二甲酸乙二醇酯;

136.(4)制备抗静电改性聚酯;

137.首先将步骤(3)制得的对苯二甲酸乙二醇酯与催化剂(乙二醇锑,加入量为步骤(2)中精对苯二甲酸加入量的0.03wt%)和稳定剂(磷酸三苯酯,加入量为步骤(2)中精对苯二甲酸加入量的0.03wt%)混合后,进行预缩聚反应(温度为270℃,压力为90mbar,时间为50min),然后向预缩聚反应体系中加入步骤(1)制得的抗静电浆液后,以5转/分的搅拌速度搅拌40min,最后进行终缩聚反应(温度为285℃,压力为5mbar,时间为100min)制得抗静电改性聚酯;

138.将上述制得的抗静电改性聚酯熔体输送至纺丝箱体的具体过程为:首先将抗静电改性聚酯熔体经过熔体过滤器过滤掉其中直径大于20μm的机械杂质粒子,然后将过滤后的抗静电改性聚酯熔体经内设有环形立交状静态混合器的输送管道输送至增压泵提高压力,最后由熔体换热器调节抗静电改性聚酯熔体温度至286℃,通过温度为287℃的熔体管道输送至温度为291℃的纺丝箱体中;纺丝dio组件过滤时的初始压力为175bar;

139.冷却的过程为:抗静电改性聚酯熔体从喷丝板上的喷丝孔挤出后先经过长度为10mm的缓冷区,再进入环吹风箱内的滤芯进行环吹风冷却(冷却风相对湿度为90%,风温为19℃,风速为0.9m/s),然后进行侧吹风冷却(侧吹风冷却的风室的高度为900mm,冷却风相对湿度为80%,风温为21℃,风速为0.6m/s);

140.上油导丝采用的油剂中包含10%(质量分数)的a

‑

氢

‑

w

‑

羟基聚(氧

‑

1,2

‑

乙二基)单

‑

(10

‑

16烷基醚磷酸酸钾盐)和10%(质量分数)的a

‑

十八烯酰基

‑

w

‑

十八烯酰氧基聚环氧乙烷;

141.卷绕成型的具体过程为:上油后的丝束进入纺丝甬道至预网络,热辊牵伸定型,再经主网络后卷绕成型;卷绕成型的工艺参数为:预网络压力、主网络压力、牵伸辊速度、牵伸辊温度、定型辊速度、定型辊温度、卷绕速度、卷绕头接触压力,具体参数取值见表1;

142.最终制得的多孔透湿保暖抗静电型聚酯纤维中,一束丝中的单丝根数见表1;单丝

的横截面呈形;主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;多孔透湿保暖抗静电型聚酯纤维的性能指标见表2。

143.实施例4

144.一种多孔透湿保暖抗静电型聚酯纤维的制备方法,具体工艺流程为:抗静电改性聚酯熔体输送至纺丝箱体

→

熔体计量泵计量

→

纺丝dio组件过滤

→

喷丝孔挤出

→

冷却

→

上油导丝

→

卷绕成型;其中,抗静电改性聚酯的制备步骤如下:

145.(1)制备抗静电浆液;

146.将抗静电剂(纳米级氧化锌粉体)与乙二醇以1:20的质量比混合后,先研磨40min,再搅拌8h,制得抗静电浆液;

147.(2)制备对苯二甲酸乙二醇酯浆料;

148.将精对苯二甲酸与乙二醇以1:1.1的摩尔比混合后,在85℃下搅拌混合3h,制得对苯二甲酸乙二醇酯浆料;

149.步骤(1)中抗静电剂的加入量为步骤(2)中精对苯二甲酸加入量的0.28wt%;

150.(3)制备对苯二甲酸乙二醇酯;

151.将步骤(2)制得的对苯二甲酸乙二醇酯浆料在275℃和0.2bar下反应至酯化水馏出达到理论值的95,制得对苯二甲酸乙二醇酯;

152.(4)制备抗静电改性聚酯;

153.首先将步骤(3)制得的对苯二甲酸乙二醇酯与催化剂(三醋酸锑,加入量为步骤(2)中精对苯二甲酸加入量的0.01wt%)和稳定剂(亚磷酸三苯酯,加入量为步骤(2)中精对苯二甲酸加入量的0.01wt%)混合后,进行预缩聚反应(温度为266℃,压力为50mbar,时间为35min),然后向预缩聚反应体系中加入步骤(1)制得的抗静电浆液后,以2.5转/分的搅拌速度搅拌20min,最后进行终缩聚反应(温度为275℃,压力为8mbar,时间为60min)制得抗静电改性聚酯;

154.将上述制得的抗静电改性聚酯熔体输送至纺丝箱体的具体过程为:首先将抗静电改性聚酯熔体经过熔体过滤器过滤掉其中直径大于16μm的机械杂质粒子,然后将过滤后的抗静电改性聚酯熔体经内设有环形立交状静态混合器的输送管道输送至增压泵提高压力,最后由熔体换热器调节抗静电改性聚酯熔体温度至283℃,通过温度为284℃的熔体管道输送至温度为290℃的纺丝箱体中;纺丝dio组件过滤时的初始压力为165bar;

155.冷却的过程为:抗静电改性聚酯熔体从喷丝板上的喷丝孔挤出后先经过长度为10mm的缓冷区,再进入环吹风箱内的滤芯进行环吹风冷却(冷却风相对湿度为83%,风温为16℃,风速为0.7m/s),然后进行侧吹风冷却(侧吹风冷却的风室的高度为500mm,冷却风相对湿度为60%,风温为19℃,风速为0.4m/s);

156.上油导丝采用的油剂中包含3%(质量分数)的a

‑

氢

‑

w

‑

羟基聚(氧

‑

1,2

‑

乙二基)单

‑

(10

‑

16烷基醚磷酸酸钾盐)和2.5%(质量分数)的a

‑

十八烯酰基

‑

w

‑

十八烯酰氧基聚环氧乙烷;

157.卷绕成型的具体过程为:上油后的丝束进入纺丝甬道至预网络,热辊牵伸定型,再经主网络后卷绕成型;卷绕成型的工艺参数为:预网络压力、主网络压力、牵伸辊速度、牵伸辊温度、定型辊速度、定型辊温度、卷绕速度、卷绕头接触压力,具体参数取值见表1;

158.最终制得的多孔透湿保暖抗静电型聚酯纤维中,一束丝中的单丝根数见表1;单丝

的横截面呈形;主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;多孔透湿保暖抗静电型聚酯纤维的性能指标见表2。

159.实施例5

160.一种多孔透湿保暖抗静电型聚酯纤维的制备方法,具体工艺流程为:抗静电改性聚酯熔体输送至纺丝箱体

→

熔体计量泵计量

→

纺丝dio组件过滤

→

喷丝孔挤出

→

冷却

→

上油导丝

→

卷绕成型;其中,抗静电改性聚酯的制备步骤如下:

161.(1)制备抗静电浆液;

162.将抗静电剂(纳米级氧化锌粉体)与乙二醇以1:20的质量比混合后,先研磨50min,再搅拌9h,制得抗静电浆液;

163.(2)制备对苯二甲酸乙二醇酯浆料;

164.将精对苯二甲酸与乙二醇以1:1.5的质量比混合后,在95℃下搅拌混合3h,制得对苯二甲酸乙二醇酯浆料;

165.步骤(1)中抗静电剂的加入量为步骤(2)中精对苯二甲酸加入量的0.35wt%;

166.(3)制备对苯二甲酸乙二醇酯;

167.将步骤(2)制得的对苯二甲酸乙二醇酯浆料在270℃和0.3bar下反应至酯化水馏出达到理论值的98,制得对苯二甲酸乙二醇酯;

168.(4)制备抗静电改性聚酯;

169.首先将步骤(3)制得的对苯二甲酸乙二醇酯与催化剂(三醋酸锑,加入量为步骤(2)中对苯二甲酸加入量的0.02wt%)和稳定剂(亚磷酸三苯酯,加入量为步骤(2)中对苯二甲酸加入量的0.02wt%)混合后,进行预缩聚反应(温度为269℃,压力为60mbar,时间为45min),然后向预缩聚反应体系中加入步骤(1)制得的抗静电浆液后,以3.5转/分的搅拌速度搅拌25min,最后进行终缩聚反应(温度为280℃,压力为5mbar,时间为70min)制得抗静电改性聚酯;

170.将上述制得的抗静电改性聚酯熔体输送至纺丝箱体的具体过程为:首先将抗静电改性聚酯熔体经过熔体过滤器过滤掉其中直径大于18μm的机械杂质粒子,然后将过滤后的抗静电改性聚酯熔体经内设有环形立交状静态混合器的输送管道输送至增压泵提高压力,最后由熔体换热器调节抗静电改性聚酯熔体温度至284℃,通过温度为285℃的熔体管道输送至温度为291℃的纺丝箱体中;纺丝dio组件过滤时的初始压力为180bar;

171.冷却的过程为:抗静电改性聚酯熔体从喷丝板上的喷丝孔挤出后先经过长度为15mm的缓冷区,再进入环吹风箱内的滤芯进行环吹风冷却(冷却风相对湿度为84%,风温为18℃,风速为0.8m/s),然后进行侧吹风冷却(侧吹风冷却的风室的高度为700mm,冷却风相对湿度为70%,风温为20℃,风速为0.5m/s);

172.上油导丝采用的油剂中包含6%(质量分数)的a

‑

氢

‑

w

‑

羟基聚(氧

‑

1,2

‑

乙二基)单

‑

(10

‑

16烷基醚磷酸酸钾盐)和5%(质量分数)的a

‑

十八烯酰基

‑

w

‑

十八烯酰氧基聚环氧乙烷;

173.卷绕成型的具体过程为:上油后的丝束进入纺丝甬道至预网络,热辊牵伸定型,再经主网络后卷绕成型;卷绕成型的工艺参数为:预网络压力、主网络压力、牵伸辊速度、牵伸辊温度、定型辊速度、定型辊温度、卷绕速度、卷绕头接触压力,具体参数取值见表1;

174.最终制得的多孔透湿保暖抗静电型聚酯纤维中,一束丝中的单丝根数见表1;单丝

的横截面呈形;主要由聚酯纤维基体和分散在其中的抗静电剂组成,抗静电剂与聚酯分子链以镶嵌的方式结合;多孔透湿保暖抗静电型聚酯纤维的性能指标见表2。

175.实施例6

176.一种多孔透湿保暖抗静电型聚酯纤维的制备方法,具体工艺流程为:抗静电改性聚酯熔体输送至纺丝箱体

→

熔体计量泵计量

→

纺丝dio组件过滤

→

喷丝孔挤出

→

冷却

→

上油导丝

→

卷绕成型;其中,抗静电改性聚酯的制备步骤如下:

177.(1)制备抗静电浆液;

178.将抗静电剂(纳米级氧化锌粉体)与乙二醇以1:30的质量比混合后,先研磨60min,再搅拌10h,制得抗静电浆液;

179.(2)制备对苯二甲酸乙二醇酯浆料;

180.将精对苯二甲酸与乙二醇以1:2的摩尔比混合后,在100℃下搅拌混合3h,制得对苯二甲酸乙二醇酯浆料;

181.步骤(1)中抗静电剂的加入量为步骤(2)中对苯二甲酸加入量的0.5wt%;

182.(3)制备对苯二甲酸乙二醇酯;

183.将步骤(2)制得的对苯二甲酸乙二醇酯浆料在275℃和0.4bar下反应至酯化水馏出达到理论值的99,制得对苯二甲酸乙二醇酯;

184.(4)制备抗静电改性聚酯;

185.首先将步骤(3)制得的对苯二甲酸乙二醇酯与催化剂(三醋酸锑,加入量为步骤(2)中精对苯二甲酸加入量的0.03wt%)和稳定剂(磷酸三甲酯,加入量为步骤(2)中精对苯二甲酸加入量的0.03wt%)混合后,进行预缩聚反应(温度为270℃,压力为70mbar,时间为50min),然后向预缩聚反应体系中加入步骤(1)制得的抗静电浆液后,以4.5转/分的搅拌速度搅拌30min,最后进行终缩聚反应(温度为285℃,压力为4mbar,时间为100min)制得抗静电改性聚酯;

186.将上述制得的抗静电改性聚酯熔体输送至纺丝箱体的具体过程为:首先将抗静电改性聚酯熔体经过熔体过滤器过滤掉其中直径大于19μm的机械杂质粒子,然后将过滤后的抗静电改性聚酯熔体经内设有环形立交状静态混合器的输送管道输送至增压泵提高压力,最后由熔体换热器调节抗静电改性聚酯熔体温度至285℃,通过温度为288℃的熔体管道输送至温度为292℃的纺丝箱体中;纺丝dio组件过滤时的初始压力为155bar;

187.冷却的过程为:抗静电改性聚酯熔体从喷丝板上的喷丝孔挤出后先经过长度为20mm的缓冷区,再进入环吹风箱内的滤芯进行环吹风冷却(冷却风相对湿度为86%,风温为19℃,风速为0.9m/s),然后进行侧吹风冷却(侧吹风冷却的风室的高度为900mm,冷却风相对湿度为80%,风温为21℃,风速为0.6m/s);

188.上油导丝采用的油剂中包含9%(质量分数)的a

‑

氢

‑

w

‑

羟基聚(氧

‑

1,2

‑

乙二基)单

‑

(10

‑

16烷基醚磷酸酸钾盐)和8%(质量分数)的a

‑

十八烯酰基

‑

w

‑

十八烯酰氧基聚环氧乙烷;

189.卷绕成型的具体过程为:上油后的丝束进入纺丝甬道至预网络,热辊牵伸定型,再经主网络后卷绕成型;卷绕成型的工艺参数为:预网络压力、主网络压力、牵伸辊速度、牵伸辊温度、定型辊速度、定型辊温度、卷绕速度、卷绕头接触压力,具体参数取值见表1;

190.最终制得的多孔透湿保暖抗静电型聚酯纤维中,一束丝中的单丝根数见表1;单丝

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1