缠绕制成的网毯的制作方法

1.本发明涉及一种用于制造纤维料幅,尤其纸、纸板或纸巾幅的机器的网毯,所述网毯包括第一层和第二层,第一层由相互平行定向的第一条状结构构成,第二层布置在第一层上并且与第一层连接,第二层由相互平行定向的第二条状结构构成。此外,本发明还涉及用于这种网毯的制造方法。

背景技术:

2.在用于制造纤维料幅,尤其纸、纸板或纸巾幅的机器中,首先在成型部中纤维悬浮液被施加到成形网上。通过从最初主要包含水的悬浮液中去除水,真正的纤维料幅就形成在成形网上。在机器中,在成型部之后接着其他部,即通常至少一个压榨部和干燥部,在这些部中通过机械压力和/或热从纤维料幅中去除另外的水分,然后制造好的产品可以在机器的终端被卷起。在所有这些部中在此都配设有连续地环绕运行的网毯,它们运送纤维料幅并且为了其除湿的目的而是渗透性的。

3.如今,大多数情况下网毯由热塑性单丝编织制成,但也已知其他制造方法。网毯可以例如构造成螺旋式筛或打孔的,尤其激光开孔的膜。此外,网毯也可以这样制造,即线或条状结构在两个具有平行的纵轴线的辊子上螺旋式缠绕,其中,线或条状结构的侧边相互固定连接以稳定该结构,和/或至少另外一层螺旋式缠绕的线或条状结构被施加到第一层上并与其连接。例如从文献ep 1 354 094 b1已知这种网毯。

4.这种网毯在此缺点是制造过程相当复杂,因为最后还必须在网毯中引入大量的穿孔,以赋予网毯必要的渗透性。

技术实现要素:

5.因此本发明要解决的技术问题在于,提供一种网毯,其克服了或者至少减少了现有技术中的缺点。尤其应更简单地实现相应的网毯的制造。

6.上述技术问题通过独立权利要求的特征解决。从属权利要求具有本发明的有利改进设计方案。

7.根据本发明的第一方面上述技术问题因此通过开始所述的这种网毯解决,其尤其具有下列特征:不仅相邻的第一条状结构相互间隔,而且相邻的第二条状结构也相互间隔,使得由第一层和第二层构成的联结体具有多个用于纤维料幅的脱水的通口。

8.以此不再需要作为单独的方法步骤将穿孔引入网毯中,以便赋予网毯需要的渗透性,因为在缠绕时就已经产生通口。即使接着仍引入穿孔,这些穿孔也不必像现有技术中那么多,以便实现相同的渗透性。因此可以以简单的方式降低制造耗费。同样,制造网毯所需的原始材料的量也减少。

9.原则上可以想到的是,将根据本发明的网毯也作为成形网或者作为压毡使用在所述机器中。若将根据本发明的网毯作为干燥筛使用,则特别好地利用了本发明的优点。在此情况中可以规定,所述干燥筛基本上仅由第一层和第二层构成,即不具有另外的层或者面

层。通过缠绕过程也取消了缝接元件,因为网毯在制造时就已经具有连续的形状。然而在需要时也可以将缠绕的网毯分开并且事后配设具有缝接元件,例如实现将网毯更容易地引入机器中。此外需要的是在网毯的边缘区域中的加固。然而在作为压毡使用时,缠绕的结构必须在配设至少一个另外的层或者面层,尤其毡面层,以便压毡能满足其依规的功能。还要对成形网采取进一步的防范措施,因为仅缠绕的结构否则就会带来在纤维料幅中不期望的印记的风险。

10.优选的是规定,第一条状结构具有相对于网毯的纸纹横向或者说机器横向的第一角度,第一角度大于0

°

并且小于90

°

,优选在45

°

至80

°

之间,第二条状结构具有相对于网毯的机器横向的第二角度,第二角度大于90

°

并且小于180

°

,优选在100

°

至135

°

之间。网毯的机器方向或者说纸纹纵向在此相当于网毯的纵向,即网毯在依规使用中在机器中移动所沿的方向。相反,机器横向指在网毯的平面中与机器方向正交定向的方向。

11.在此可以规定,第二角度基本上相当于180

°

减去第一角度。换句话说,第一条状结构在网毯的平面中参照机器方向相对于第二条状结构镜像对称地延伸。第一条状结构和第二条状结构以此能够以相同的程度吸收沿机器方向作用到网毯上的拉力。

12.此外优选的是,第一条状结构具有基本上矩形的、带有第一厚度和第一宽度的横截面形状,第二条状结构具有基本上矩形的、带有第二厚度和第二宽度的横截面形状。在此,所述宽度是在网毯的平面中测量的并且所述厚度相对于所述宽度正交地测量。一方面,通过这种平坦的横截面形状可以提供在第一条状结构和第二条状结构之间良好的接触面,以便可以保证两个层的稳定的连接。另一方面,在网毯被用作干燥筛时,由于一侧与纤维料幅的接触面,另一侧与加热的干燥筒的接触面都较大,因此可以确保良好的热传输。术语

″

基本上矩形的

″

表示横截面形状也可以稍有偏差,例如具有倒圆的角部或在侧面上具有略微的凸起度。

13.第一厚度在此可以与第二厚度不同。尤其为了不期望的印记有利的是,在依规使用中,第一层和第二层中的面朝纤维料幅的层具有比在依规使用中背离纤维料幅的层条状结更小厚度的条状结构。因此,背离纤维料幅的层由于其厚度较大,所以主要用于结构稳定性,而面朝纤维料幅的层由于其厚度较小,因此仅为与纤维料幅的接触面提供很小的不平整性。

14.可以规定,第一宽度基本等于第二宽度,其中,第一宽度和第二宽度优选具有在1mm至30mm之间的值,进一步优选在1mm至15mm之间。这些宽度在根据本发明的网毯作为干燥筛使用时已被证明特别有利。

15.通口可以具有基本上矩形的,优选菱形的形状,其中,优选所有以此形成的通口具有基本上相同的形状。

″

通口的形状

″

在此理解为正交于网毯的平面观察网毯时看到的形状。

16.第一条状结构和第二条状结构可以材料配合地相互连接,尤其相互焊接。由此构成两个层的条状结构之间的安全的固持。例如可以通过热空气、热楔块、超声波或热挤压实现焊接部。额外地或者备选地可以通过胶粘剂构成材料配合的连接。

17.尤其第一条状结构和第二条状结构可以通过激光焊接相互连接,例如通过nir激光相互连接。为此有利的是,第一条状结构具有吸收激光的、尤其nir激光的辐射的特性,这不同于第二条状结构。激光以此可以照射穿过两个层中的一个层而不被明显吸收,而另一

个层吸收激光、熔化并且在适当的压力下冷却时构成材料配合的焊接部。当然,备选地或者额外地,在用激光照射之前可以在第一条状结构和第二条状结构的交叉位置处在其间引入辅助材料,如以便在此针对性局部地产生激光吸收效果。若激光束直接射入第一条状结构和待与之连接的第二条状结构之间的间隙,两个条状结构也可以具有相同大小的激光吸光特性,它们尤其可以着色为黑色。

18.这些条状结构优选基本上由塑料构成,尤其由可熔化的热塑性塑料构成。当然在此原则上也可以使用未拉伸的材料。然而为了实现条状结构必要的强度,在本发明的改进设计中规定,第一条状结构和/或第二条状结构由单轴拉伸的塑料或双轴拉伸的塑料构成,其中优选双轴拉伸的膜切割成条状结构的形状,或者第一条状结构和/或第二条状结构由塑料构成,所述塑料为了增加强度而配设有填充料和/或加强纤维。在此

″

单轴拉伸

″

意味着,塑料的聚合物链通过拉力已经获得优先方向,在极端情况中全都是在同一方向上定向的。材料单轴拉伸的程度越强,其沿拉伸方向的弹性模量就越大并且该材料在力的作用下在该方向上进一步伸长的程度就越小。当材料在挤压过程期间在受热状态中通过硬模被挤压时,单轴拉伸通常已经发生。在硬模中作用到材料上的剪切力导致材料中聚合物链的优先定向。在此

″

双轴拉伸

″

指材料基本上同样程度地在两个相互正交的方向上被拉伸,因此没有聚合物链的明确的优先方向。相反,该材料在其被拉伸的两个方向上具有基本相同的弹性模量,该弹性模量与未拉伸的材料相比更大。作为拉伸的补充或者替选,条状结构可以设置具有填充料和/或加强纤维以增加强度。填充料和/或加强纤维例如可以在挤出时就被引入条状结构中或与材料共同挤出。在此例如可以想到芳纶或玻璃纤维。

19.如上所述,为了进一步提高网毯的渗透性有利的是,第一条状结构和/或第二条状结构额外具有穿孔、尤其激光开孔的穿孔,其中,这些穿孔优选小于所述通口。

20.根据另一方面,本发明还涉及一种用于制造先前所述根据本发明的网毯的方法,其包括以下步骤:a)制造第一层,方式是在两个具有相互平行的纵轴线的辊子上螺旋式缠绕第一条状结构,其中,在第一层的匝之间形成间隙,使得第一条状结构的侧边不相互接触;以及b)在第一层上制造第二层,方式是在所述两个辊子上螺旋式缠绕第二条状结构,其中,在第二层的匝之间形成间隙,使得第二条状结构的侧边不相互接触,其中,两个层的条状结构这样交叉,使得由第一层和第二层构成的联结体具有多个用于纤维料幅脱水的通口。因为制造好的网毯需要两个在机器方向上延伸的确定的侧边,所以最后需要对以这种方式形成的网毯进行后处理,如对侧边进行剪切和必要时加固。通过剪切,每个层都根据网毯的长度和所选择的缠绕角度具有由多个单独的条状结构构成的结构,尽管每个层的制造可以仅由唯一的条状结构进行。

21.在该方法中可以规定,第一层与第二层材料配合地连接,优选焊接,进一步优选激光焊接,其中,所述连接可选地在步骤b)中制造第二层期间进行,或者作为步骤b)之后单独的步骤c)进行。在第一种情况中,将第二条状结构缠绕在第一条状结构上的机械臂例如可以同时用激光照射交叉位置,以产生焊接部。优选在底座上焊接,例如较大的筒或辊子上。类似的技术从较大的压力容器的制造中已知。

22.如上文所述可以规定,网毯的侧边接着被后处理,尤其被剪切和/或加固。

附图说明

23.下面根据图1至图3更详细地说明根据本发明的网毯的示例性实施方案和根据本发明的用于这种网毯的制造方法。其中:

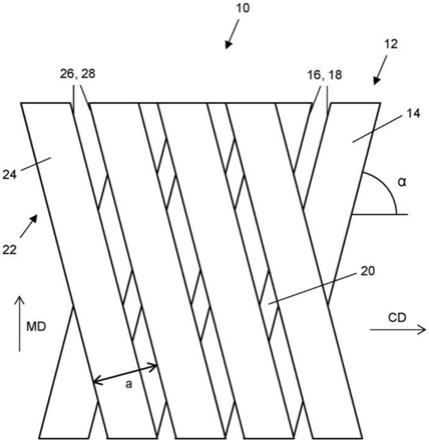

24.图1示出说明结构设计的虚构局部在与网毯平面正交的视线上的俯视图;

25.图2示出第一条状结构的横截面视图;

26.图3示出第二条状结构的横截面视图;

27.图4示出表示制造方法的示意图,其中,第一层的制造通过在两个辊子上的螺旋式缠绕在此示出;并且

28.图5示出与图4相似的然而从不同的视角看的示意图。

具体实施方式

29.在图1中示意性示出根据本发明的网毯10的,尤其干燥筛的虚构的局部,其中,视线方向与网毯10所在的平面正交地定向。在图1中,网毯10的机器方向md指向上或沿垂直方向延伸,相反,图1中网毯10的机器横向cd指向右或在水平方向上定向。网毯10基本上由第一层12和布置在第一层12上并与之固定连接的第二层22构成,第一层12在网毯10在造纸机中的依规使用中可以背离纤维料幅,第二层22在网毯10在造纸机中的依规使用中面朝纤维料幅。第一层12由多个第一条状结构14构成,多个第一条状结构全都彼此平行定向,其中,直接相邻的第一条状结构14这样彼此间隔开,使得它们的侧边16、18不相互接触。相对于机器横向cd,第一条状结构14以角度α定向,该角度α在此例如可以是70

°

。第二层22由多个第二条状结构24构成,多个第二条状结构同样全都彼此平行定向,其中,直接相邻的第二条状结构24这样彼此间隔开,使得它们的侧边26、28不相互接触。相对于机器横向cd,第二条状结构24以180

°‑

α的角度定向,在此即例如以180

°‑

70

°

=110

°

的角度定向,使得第一条状结构14和第二条状结构24相对于假想的、与图面或织物平面正交的在md方向上定向的平面相互镜像对称地延伸。

30.从图2中可见,第一条状结构14具有基本上矩形的横截面形状,具有第一厚度d1和第一宽度b1。同样,第二条状结构24具有基本上矩形的横截面形状,具有第二厚度d2和第二宽度b2,如图3中可见。在本例中,第一宽度b1例如可以是2.2mm,这与第二宽度b2相当。然而,第一厚度d1例如可以是0.5mm,其略大于第二厚度d2,第二厚度d2例如可以是0.3mm。第一宽度b1和第二宽度b2小于两个相邻的第一条状结构14或两个相邻的第二条状结构24之间的距离a(见图1)。相应的层12、22的两个直接相邻的条状结构14、24之间的由此构成的间隙或距离a例如可以是1mm。

31.图1中清楚地可见在网毯10中通过两个层12、22构成的菱形的通口20。这些通口20用于在网毯10上输送的纤维料幅的脱水。同时,根据本发明的网毯1o在依规使用时,既在背离纤维料幅和朝向干燥缸的一侧,又在背离纤维料幅的一侧提供大的、基本平坦的接触面,该接触面允许良好的热传递,并且以此允许纤维料幅的有效的干燥。

32.第一条状结构14和第二条状结构24可以作为单轴高度拉伸的单丝通过挤出过程由热塑性材料制造,其中,挤出机的硬模具有相应的矩形形状。此外,第一条状结构14和第二条状结构24在它们相应的交叉点上优选用nir激光相互焊接。为此,第一条状结构14和/或第二条状结构24可以具有吸收激光的特性,它们尤其可以着色为黑色。

33.图4和图5从两个不同视角示意性示出用于根据本发明的网毯10的可行的制造过程,其中,在这两个附图中仅网毯10的第一层12被示出。在此,第一条状结构14螺旋式地缠绕在两个彼此间隔的具有平行的纵轴线的辊子30、32上。在此,缠绕这样进行,使得第一条状结构14的两个直接相邻的匝的侧边16、18不接触,而是彼此具有距离a。因此,即使在两个辊子30、32的被包绕的区域中也能很好地看到其相应的外表面o。

34.然后第二条状结构24被螺旋式缠绕在两个辊子30、32上和第一层12的第一条状结构14上,以便形成第二层22。缠绕角度在此这样选择,使得构成图1中所示的菱形的通口20。最后,网毯10的侧边沿机器方向md被剪切和加固以固定第一条状结构14和第二条状结构24的自由的端部。可选的是,第一条状结构14和/或第二条状结构24可以额外地被打孔,优选通过相应的大功率激光光源被打孔。

35.附图标记列表:

36.10

ꢀꢀ

网毯

37.12

ꢀꢀ

第一层

38.14

ꢀꢀ

第一条状结构

39.16

ꢀꢀ

侧边

40.18

ꢀꢀ

侧边

41.20

ꢀꢀ

通口

42.22

ꢀꢀ

第二层

43.24

ꢀꢀ

第二条状结构

44.26

ꢀꢀ

侧边

45.28

ꢀꢀ

侧边

46.30

ꢀꢀ

辊子

47.32

ꢀꢀ

辊子

48.α

ꢀꢀ

角度

49.cd

ꢀꢀ

机器横向

50.b1

ꢀꢀ

第一宽度

51.b2

ꢀꢀ

第二宽度

52.d1

ꢀꢀ

第一厚度

53.d2

ꢀꢀ

第二厚度

54.md

ꢀꢀ

机器方向

55.o

ꢀꢀꢀ

外表面

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1