一种轨道交通内饰用阻燃防污纤维素层压复合板材及其制备方法

1.本发明属于轨道交通内饰领域,具体涉及一种轨道交通内饰用阻燃防污纤维素层压复合板材及其制备方法。

背景技术:

2.纤维素层压复合板材是一种由装饰纸浸渍三聚氰胺甲醛树脂及多层纤维素纸浸渍酚醛树脂经高温高压制备而成的装饰材料,由于其具有高耐侯性、高稳定性、高耐磨、抗冲击性、装饰性强和防水等特点,可用于复杂坏境下运行的列车,端墙板,电器柜围板和茶桌板等。

3.近年来国内轨道交通快速发展,其具有人员高度密集,环境相对封闭等特点,而防火板作为车内的主要装饰材料,对其材质进行研究分析,提出新的技术,对提高轨道交通车站防火安全运行具有十分重要的意义并具有广泛的应用前景。三聚氰胺甲醛树脂通常由三聚氰胺和甲醛为原料制得,在热压条件下固化,呈透明状,具有优异的耐水、耐有机溶剂、耐热等优特性,是生产层压复合板材不可或缺的材料。然而三聚氰胺甲醛树脂也存在一些问题,如固化后的三聚氰胺甲醛树脂结构中有大量刚性环,并且树脂本身交联密度大,导致其在生产应用中存在脆性大易开裂,加工性能差等。

4.针对目前纤维素层压复合材料防火、防污等性能不佳,无法满足轨道交通内饰材料应用要求的问题,亟待研发一种综合性能优异的纤维素层压复合材料。

技术实现要素:

5.本发明的目的是解决现有纤维素层压复合材料防火、防污性能不佳,无法满足轨道交通内饰材料应用要求的技术问题,而提供一种轨道交通内饰用阻燃防污纤维素层压复合板材及其制备方法。

6.本发明的一种轨道交通内饰用阻燃防污纤维素层压复合板材由层叠设置的表层和芯层热压固化而成;所述表层为多层浸渍改性三聚氰胺甲醛树脂的纤维素纸,所述芯层由多层交替层叠设置的浸渍改性三聚氰胺甲醛树脂的芳纶纸和浸渍改性三聚氰胺甲醛树脂的纤维素纸复合而成。

7.进一步限定,所述改性三聚氰胺甲醛树脂的制备方法如下:将甲醛溶液和聚乙烯醇水溶液加入到反应釜中,开启搅拌,加入三聚氰胺充分混合均匀,调节ph值至7~10,升温至65~105℃,待反应釜内溶液返清后继续反应1h~5h,然后加入苯代三聚氰胺反应至溶液再次返清,继续反应0.5h~2.0h,调节ph至7~9,冷却出料,得到改性三聚氰胺甲醛树脂。

8.进一步限定,所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为(18~22):10。

9.进一步限定,所述聚乙烯醇水溶液中的聚乙烯醇与三聚氰胺的物质的量的比为(4~30):100,其中所述聚乙烯醇水溶液的质量浓度为1%~20%。

10.进一步限定,所述苯代三聚氰胺与三聚氰胺的物质的量的比为(0.5~25):100。

11.进一步限定,所述纤维素纸为采用化机浆抄纸制备的克重为70g/m2~200g/m2的纤维素纸。

12.进一步限定,所述芳纶纸为间位芳纶纸,克重为29g/m2~110g/m2。

13.进一步限定,所述表层为1~3层浸渍改性三聚氰胺甲醛树脂的纤维素纸,所述芯层由总层数为6~30层的交替层叠设置的浸渍改性三聚氰胺甲醛树脂的芳纶纸和浸渍改性三聚氰胺甲醛树脂的纤维素纸复合而成,其中芳纶纸层数占总层数的20%~50%。

14.本发明的一种轨道交通内饰用阻燃防污纤维素层压复合板材的制备方法按以下步骤进行:

15.步骤1:制备改性三聚氰胺甲醛树脂;

16.步骤2:将纤维素纸浸渍步骤1得到的改性三聚氰胺甲醛树脂,上胶量为纤维素纸干重的80%~110%,烘干后,得到表层纤维素纸;

17.步骤3:分别将纤维素纸和芳纶纸浸渍改性三聚氰胺甲醛树脂,上胶量分别为纤维素纸干重和芳纶纸干重的60%~100%,烘干后,得到芯层纤维素纸和芯层芳纶纸;

18.步骤4:将多层芯层纤维素纸和多层芯层芳纶纸交替层叠,形成芯层,在芯层表面覆盖多层表层纤维素纸,然后于热压机中进行热压固化,采用冷进冷出方式,得到轨道交通内饰用阻燃防污纤维素层压复合板材。

19.进一步限定,步骤1中所述改性三聚氰胺甲醛树脂的制备方法如下:将甲醛溶液和聚乙烯醇水溶液加入到反应釜中,开启搅拌,加入三聚氰胺充分混合均匀,调节ph值至7~10,升温至65~105℃,待反应釜内溶液返清后继续反应1h~5h,然后加入苯代三聚氰胺反应至溶液再次返清,继续反应0.5h~2.0h,调节ph至7~9,冷却出料,得到改性三聚氰胺甲醛树脂。

20.进一步限定,所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为(18~22):10。

21.进一步限定,所述聚乙烯醇水溶液中的聚乙烯醇与三聚氰胺的物质的量的比为(4~30):100,其中所述聚乙烯醇水溶液的质量浓度为1%~20%。

22.进一步限定,所述苯代三聚氰胺与三聚氰胺的物质的量的比为(0.5~25):100。

23.进一步限定,步骤4中所述芯层由总层数为6~30层的交替层叠设置的芯层纤维素纸和芯层芳纶纸复合而成,其中芯层芳纶纸的层数占总层数的20%~50%。

24.进一步限定,步骤4中所述热压固化的参数为:温度为120~200℃,压力为6mpa~16mpa,时间为10min~60min。

25.本发明与现有技术相比具有的优点:

26.1)本发明的层压复合板材由浸渍了具有快速浸润和阻燃性能的改性三聚氰胺甲醛树脂的多种纤维素材料热压而成。与传统轨道交通内饰用纤维素层压复合板材相比,该纤维素层压复合板材极限氧指数可达36.5;燃烧性能达到a级;燃烧烟密度远高于标准指标要求,具有优异的阻燃性能;同时,该板材耐污染性能可达5级,具有优异的防污性能。此外,该纤维素层压复合板材还具有良好的力学强度及抗冲击性能。

27.2)本发明以芳纶等材料为芯层,与纤维素纸制备的复合层压,在一定工艺条件下热压制得的复合板材,有效改善层压复合板材脆性大、易燃易污的问题,在三聚氰胺甲醛树脂中引入聚乙烯醇以及苯代三聚氰胺,有效地提升了层压复合板材料的防污染性能。所得板材兼具优异的力学强度和阻燃性能。

28.3)本发明以芳纶纸与纤维素纸交替层叠的结构,既保证了芯层结构的均匀性,又通过两种材料的相互配合提升抗冲击性能和阻燃性能,不燃和耐热的芳纶纸有效的保护了纤维素纸。

具体实施方式

29.实施例1:本实施例的一种轨道交通内饰用阻燃防污纤维素层压复合板材由层叠设置的表层和芯层热压固化而成;所述表层为2层浸渍改性三聚氰胺甲醛树脂的纤维素纸,所述芯层由总层数为20层的交替层叠设置的浸渍改性三聚氰胺甲醛树脂的芳纶纸和浸渍改性三聚氰胺甲醛树脂的纤维素纸复合而成;其中芳纶纸层数为10层,纤维素纸层数为10层,所述纤维素纸为采用化机浆抄纸制备的克重为150g/m2的纤维素纸,所述芳纶纸为间位芳纶纸,克重为50g/m2;

30.其中所述改性三聚氰胺甲醛树脂的制备方法如下:将37wt%的甲醛溶液和10wt%的聚乙烯醇水溶液加入到反应釜中,开启搅拌,加入三聚氰胺充分混合均匀,加热至60℃,调节ph值至8,升温至85℃,待反应釜内溶液返清后继续反应2.5h,然后加入苯代三聚氰胺反应至溶液再次返清,继续反应0.5h,调节ph至9,冷却出料,得到改性三聚氰胺甲醛树脂;其中所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为2:1,所述聚乙烯醇水溶液中的聚乙烯醇与三聚氰胺的物质的量的比为1:5,所述苯代三聚氰胺与三聚氰胺的物质的量的比为0.5:10。

31.制备实施例1所述的一种轨道交通内饰用阻燃防污纤维素层压复合板材的制备方法按以下步骤进行:

32.步骤1:将37wt%的甲醛溶液和10wt%的聚乙烯醇水溶液加入到反应釜中,开启搅拌,加入三聚氰胺充分混合均匀,加热至60℃,调节ph值至8,升温至85℃,待反应釜内溶液返清后继续反应2.5h,然后加入苯代三聚氰胺反应至溶液再次返清,继续反应0.5h,调节ph至9,冷却出料,得到改性三聚氰胺甲醛树脂;其中所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为2:1,所述聚乙烯醇水溶液中的聚乙烯醇与三聚氰胺的物质的量的比为1:5,所述苯代三聚氰胺与三聚氰胺的物质的量的比为0.5:10;

33.步骤2:将纤维素纸浸渍步骤1得到的改性三聚氰胺甲醛树脂,浸渍后的上胶量为纤维素纸干重的100%,70℃烘干后,得到表层纤维素纸;

34.步骤3:分别将纤维素纸和芳纶纸浸渍改性三聚氰胺甲醛树脂,浸渍后的上胶量分别为纤维素纸干重和芳纶纸干重的65%,70℃烘干后,得到芯层纤维素纸和芯层芳纶纸;

35.步骤4:将10层芯层纤维素纸和10层芯层芳纶纸交替层叠,形成芯层,在芯层表面覆盖2层(芯层上、下表面各一层)表层纤维素纸,然后于热压机中于温度为140~145℃、压力为10mpa下热压固化30min,采用冷进冷出方式,得到轨道交通内饰用阻燃防污纤维素层压复合板材。

36.实施例2:本实施例的一种轨道交通内饰用阻燃防污纤维素层压复合板材由层叠设置的表层和芯层热压固化而成;所述表层为2层浸渍改性三聚氰胺甲醛树脂的纤维素纸,所述芯层由总层数为14层的交替层叠设置的浸渍改性三聚氰胺甲醛树脂的芳纶纸和浸渍改性三聚氰胺甲醛树脂的纤维素纸复合而成;其中芳纶纸层数为6层,纤维素纸层数为8层,所述纤维素纸为采用化机浆抄纸制备的克重为120g/m2的纤维素纸,所述芳纶纸为间位芳

纶纸,克重为80g/m2;

37.其中所述改性三聚氰胺甲醛树脂的制备方法如下:将37wt%的甲醛溶液和20wt%的聚乙烯醇水溶液加入到反应釜中,开启搅拌,加入三聚氰胺充分混合均匀,加热至60℃,调节ph值至8,升温至85℃,待反应釜内溶液返清后继续反应2.5h,然后加入苯代三聚氰胺反应至溶液再次返清,继续反应0.5h,调节ph至9,冷却出料,得到改性三聚氰胺甲醛树脂;其中所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为2:1,所述聚乙烯醇水溶液中的聚乙烯醇与三聚氰胺的物质的量的比为0.4:10,所述苯代三聚氰胺与三聚氰胺的物质的量的比为1:10。

38.制备实施例2所述的一种轨道交通内饰用阻燃防污纤维素层压复合板材的制备方法按以下步骤进行:

39.步骤1:将37wt%的甲醛溶液和20wt%的聚乙烯醇水溶液加入到反应釜中,开启搅拌,加入三聚氰胺充分混合均匀,加热至60℃,调节ph值至8,升温至85℃,待反应釜内溶液返清后继续反应2.5h,然后加入苯代三聚氰胺反应至溶液再次返清,继续反应0.5h,调节ph至9,冷却出料,得到改性三聚氰胺甲醛树脂;其中所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为2:1,所述聚乙烯醇水溶液中的聚乙烯醇与三聚氰胺的物质的量的比为0.4:10,所述苯代三聚氰胺与三聚氰胺的物质的量的比为1:10;

40.步骤2:将纤维素纸浸渍步骤1得到的改性三聚氰胺甲醛树脂,浸渍后的上胶量为纤维素纸干重的80%,70℃烘干后,得到表层纤维素纸;

41.步骤3:分别将纤维素纸和芳纶纸浸渍改性三聚氰胺甲醛树脂,浸渍后的上胶量分别为纤维素纸干重和芳纶纸干重的60%,70℃烘干后,得到芯层纤维素纸和芯层芳纶纸;

42.步骤4:将8层芯层纤维素纸和6层芯层芳纶纸交替层叠,形成芯层,在芯层表面覆盖2层(芯层上、下表面各一层)表层纤维素纸,然后于热压机中于温度为140~145℃、压力为10mpa下热压固化30min,采用冷进冷出方式,得到轨道交通内饰用阻燃防污纤维素层压复合板材。

43.实施例3:本实施例的一种轨道交通内饰用阻燃防污纤维素层压复合板材由层叠设置的表层和芯层热压固化而成;所述表层为2层浸渍改性三聚氰胺甲醛树脂的纤维素纸,所述芯层由总层数为30层的交替层叠设置的浸渍改性三聚氰胺甲醛树脂的芳纶纸和浸渍改性三聚氰胺甲醛树脂的纤维素纸复合而成;其中芳纶纸层数为15层,纤维素纸层数为15层,所述纤维素纸为采用化机浆抄纸制备的克重为200g/m2的纤维素纸,所述芳纶纸为间位芳纶纸,克重为29g/m2;

44.其中所述改性三聚氰胺甲醛树脂的制备方法如下:将37wt%的甲醛溶液和10wt%的聚乙烯醇水溶液加入到反应釜中,开启搅拌,加入三聚氰胺充分混合均匀,加热至60℃,调节ph值至8,升温至85℃,待反应釜内溶液返清后继续反应2.5h,然后加入苯代三聚氰胺反应至溶液再次返清,继续反应0.5h,调节ph至9,冷却出料,得到改性三聚氰胺甲醛树脂;其中所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为2:1,所述聚乙烯醇水溶液中的聚乙烯醇与三聚氰胺的物质的量的比为1.2:10,所述苯代三聚氰胺与三聚氰胺的物质的量的比为2:10。

45.制备实施例3所述的一种轨道交通内饰用阻燃防污纤维素层压复合板材的制备方法按以下步骤进行:

46.步骤1:将37wt%的甲醛溶液和10wt%的聚乙烯醇水溶液加入到反应釜中,开启搅拌,加入三聚氰胺充分混合均匀,加热至60℃,调节ph值至8,升温至85℃,待反应釜内溶液返清后继续反应2.5h,然后加入苯代三聚氰胺反应至溶液再次返清,继续反应0.5h,调节ph至9,冷却出料,得到改性三聚氰胺甲醛树脂;其中所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为2:1,所述聚乙烯醇水溶液中的聚乙烯醇与三聚氰胺的物质的量的比为1.2:10,所述苯代三聚氰胺与三聚氰胺的物质的量的比为5:10;

47.步骤2:将纤维素纸浸渍步骤1得到的改性三聚氰胺甲醛树脂,浸渍后的上胶量为纤维素纸干重的85%,60℃烘干后,得到表层纤维素纸;

48.步骤3:分别将纤维素纸和芳纶纸浸渍改性三聚氰胺甲醛树脂,浸渍后的上胶量分别为纤维素纸干重和芳纶纸干重的65%,60℃烘干后,得到芯层纤维素纸和芯层芳纶纸;

49.步骤4:将15层芯层纤维素纸和15层芯层芳纶纸交替层叠,形成芯层,在芯层上下表面各覆盖1层表层纤维素纸,然后于热压机中于温度为140~145℃、压力为10mpa下热压固化30min,采用冷进冷出方式,得到轨道交通内饰用阻燃防污纤维素层压复合板材。

50.对比例:本实施例的纤维素层压复合板材由20层浸渍改性三聚氰胺甲醛树脂的纤维素纸热压固化而成,所述纤维素纸为采用化机浆抄纸制备的克重为120g/m2的纤维素纸;

51.其中所述改性三聚氰胺甲醛树脂的制备方法如下:将37wt%的甲醛溶液和三聚氰胺充分混合均匀,加热至60℃,调节ph值至8,升温至85℃,待反应釜内溶液返清后继续反应3h,调节ph至9,冷却出料,得到改性三聚氰胺甲醛树脂;其中所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为20:9;

52.制备对比例的纤维素层压复合板材的制备方法按以下步骤进行:

53.步骤1:将37wt%的甲醛溶液和三聚氰胺充分混合均匀,加热至60℃,调节ph值至8,升温至85℃,待反应釜内溶液返清后继续反应3h,调节ph至9,冷却出料,得到改性三聚氰胺甲醛树脂;其中所述甲醛溶液中的甲醛与三聚氰胺的物质的量的比为20:9;

54.步骤2:将纤维素纸浸渍步骤1得到的改性三聚氰胺甲醛树脂,浸渍后的上胶量为纤维素纸干重的65%,70℃烘干后,得到表层纤维素纸;

55.步骤3:将20层表层纤维素纸,然后于热压机中于温度为140~145℃、压力为10mpa下热压固化30min,采用冷进冷出方式,得到纤维素层压复合板材。

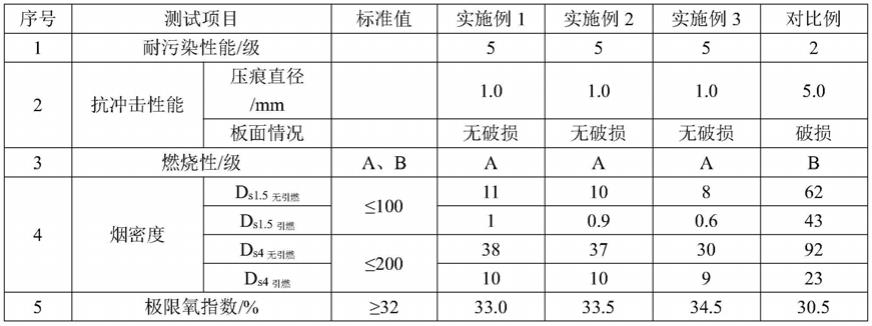

56.实施例1

‑

3的轨道交通内饰用阻燃防污纤维素层压复合板材及对比例的纤维素层压复合板材,按照国标gb/t 17657~2013《人造板及饰面人造板理化性能实验方法》中规定,选择咖啡和墨水作为污染源进行表面耐污染性能测试,以及抗冲击性能,测试结果参见表1。

57.实施例1

‑

3的轨道交通内饰用阻燃防污纤维素层压复合板材及对比例的纤维素层压复合板材,按照标准tb/t3237~2010《动车组用内装材料阻燃技术条件》中规定进行燃烧性能及烟密度测试,测试结果参见表1。

58.表1

59.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1