一种超细旦丝纺丝油剂及其制备方法与流程

1.本发明属于纺丝油剂技术领域,特别涉及一种超细旦丝纺丝油剂及其制备方法。

背景技术:

2.纺丝油剂可以调节纤维与纤维间、纤维与金属间摩擦系数,减少因摩擦产生的静电,使纤维具有良好的集束性、润滑性,满足纤维后序加工相关工序的需要。油剂主要由集束剂、增溶剂、乳化剂、抗静电剂等组成。一般长丝油剂的主要作用是使上油后的纤维能顺利地进行卷绕,丝筒成型好,并在拉伸工序中减少毛丝、断头,保证正常牵伸,所以要求油剂必须具有良好的抗静电性和适度的润滑性及纤维抱合性。

3.近年来随着纺丝的高速化(800m~1000m/min),纤维的细旦化、功能化和绿色化的发展,对油剂性能提出了更高的要求。经过多年发展国产化纤油剂研制水平已有较大提高,但我国化纤油剂与国外相比还有较大差距,普遍存在原料单体品种少、合成技术落后、质量稳定性差、评价及应用手段的缺乏等问题和情况,总体技术水平落后于国外公司。

4.超细旦丝纺丝油剂不仅要符合环保要求,同时也要考虑以下比较关键的3个影响因素:(1)在高要求严环保的要求下,选用易清洗、环保无污染、可降解、而易处理的原料;(2)兼容性强,适应加工方式的多样化,保证下游客户弹丝在喷水织机、喷气织机、经编机、剑杆机、定型机等等机型上的使用;(3)满足弹丝的上油率,上油过高浪费成本,上油过低影响使用。并且,客户对于超细旦丝纺丝油剂的抗黄变性能、上油率、抗静电性方面也很重视,但是,在现有技术中,超细旦丝纺丝油剂往往单方面侧重于抗黄变性能、抗静电性能或清洗性能。导致超细旦丝纺丝油剂选择时对上油率不好控制,使用产品会出现浪费的现象,实际使用满意度较差。

5.因此,上述问题亟待解决。

技术实现要素:

6.发明目的:为了克服以上不足,本发明的目的是提供一种超细旦丝纺丝油剂及其制备方法,具有良好的抗氧化性、抗黄变性能、渗透性能、抗静电性能、满足需求的上油率,同时还能有效保护弹丝,并且易清洗,符合环保要求。

7.技术方案:为了实现上述目的,本发明提供了一种超细旦丝纺丝油剂及其制备方法,所述超细旦丝纺丝油剂由基础油、复配乳化剂、集束剂、增溶剂、抗静电剂组成;所述基础油的含量占所述超细旦丝纺丝油剂总质量的90%~95%;所述复配乳化剂的含量占所述超细旦丝纺丝油剂总质量的5%~10%;所述集束剂的含量占所述超细旦丝纺丝油剂总质量的0.8%~1.2%;所述增溶剂的含量占所述超细旦丝纺丝油剂总质量的0.1%~0.3%;所述抗静电剂的含量占所述的超细旦丝纺丝油剂总质量的0.5%~1%。

8.进一步的,上述的超细旦丝纺丝油剂,所述基础油为二次加氢工业白油。本发明所述的超细旦丝纺丝油剂,工业白油具有良好的抗紫外线性以及抗氧化、防磨损、不沾污、无油渍、易清洗、良好的防锈性能等特点。

9.进一步的,上述的超细旦丝纺丝油剂,所述二次加氢工业白油为运动黏度在8.0

‑

10.0mm2/s之间的二次加氢工业白油。本发明所述的超细旦丝纺丝油剂,二次加氢工业白油即使用二段加氢法工艺制取的工业级白油,选择运动黏度在8.0

‑

10.0mm2/s之间的二次加氢工业白油作为基础油,既能满足超细旦丝纺丝油剂的使用要求,又能控制成本,该基础油的粘度适中,具有良好的流动性和兼容性,从而起到良好的上油效果。

10.进一步的,上述的超细旦丝纺丝油剂,所述复配乳化剂是由n.n

‑

双羟乙基烷基酰胺、脂肪醇醚磷酸酯钾盐、脂肪醇聚氧乙烯醚、失水山梨醇单油酸酯组成的复配混合物,所述复配混合物中各组分质量比依次为20:12:40:28。本发明所述的超细旦丝纺丝油剂,脂肪醇醚磷酸酯钾盐是最重要的磷酸酯型类阴离子表面活性剂,它是油溶性乳化剂,能增强物质在有机溶剂中的溶解度。无色透明液体,在浓碱中依然稳定,具有较强的抗静电性和良好的乳化性能。可应用于涤纶、锦纶等合成纤维的抗静电剂、合成树脂用抗静电剂、高档人体用浴剂和发用香波的调理剂,对皮肤无刺激性,洗后不紧绷。所述复配乳化剂具有以下特点:(1)优良的乳化性能,简化了弹丝加工的后道水洗程序;(2)配伍性好,能与各炼厂产品搭配使用,减轻工厂生产难度,同时降低生产成本;(3)无毒、无刺激,后期易处理,与皮肤亲和性好,高效低泡易冲洗。

11.进一步的,上述的超细旦丝纺丝油剂,所述集束剂为羧甲基纤维素钠。本发明所述的超细旦丝纺丝油剂,羧甲基纤维素钠属阴离子型纤维素醚类,外观为白色或微黄色絮状纤维粉末或白色粉末,无臭无味,无毒;易溶于冷水或热水,形成具有一定粘度的透明溶液。溶液为中性或微碱性,不溶于乙醇、乙醚、异丙醇、丙酮等有机溶剂,可溶于含水60%的乙醇或丙酮溶液。用于纺织、印染工业,纺织行业将羧甲基纤维素钠作为上浆剂,用于棉、丝毛、化学纤维、混纺等强物的轻纱上浆。使用羧甲基纤维素钠作为集束剂,极大增强了弹丝纤维的抱合力,降低纤维与导丝器之间的摩擦力,防止了毛丝的产生,大大减少了加工过程中的损失。

12.进一步的,上述的超细旦丝纺丝油剂,本发明所述的超细旦丝纺丝油剂,所述增溶剂为磺化琥珀酸二辛酯钠盐。本发明所述的超细旦丝纺丝油剂,磺化琥珀酸二辛酯钠盐是重要的表面活性剂,淡黄色至棕色粘稠油状液体。分子量444.25。易溶于水,水溶液呈乳白色。1%水溶液ph值为6.5

‑

7。不耐强酸、强碱、还原剂、重金属盐。磺化琥珀酸二辛酯钠盐具有很高的渗透力,渗透性快速均匀。润滑性、乳化性、起泡性均良好。

13.进一步的,上述的超细旦丝纺丝油剂,所述抗静电剂为单烷基醚磷酸酯钾盐。本发明所述的超细旦丝纺丝油剂,单烷基醚磷酸酯钾盐是醇醚型非离子改性为一种磷酸酯型阴离子表面活性剂,无色或微黄色透明液体,此类表面活性剂由于磷原子的存在而具有某些独特功能。有较好电解质相容性、热及碱稳定性、优良抗静电性、润滑性、阻蚀性等,故作为特种表面活性剂,广泛用于化纤、纺织、皮革、塑料、造纸、化妆品等领域。

14.进一步的,上述的超细旦丝纺丝油剂的制备方法,包括以下步骤:

15.①

按照质量百分比称取各反应物质;

16.②

向反应釜内加入抗静电剂和基础油,以70r/min的转速搅拌2~3min,得到混合液体a;

17.③

向混合液体a中加入增溶剂,以70r/min的转速搅拌2~3min,得到混合液体b;

18.④

向混合液体b中加入复配乳化剂,以70r/min的转速搅拌2~3min,得到混合液体

c;

19.⑤

向混合液体c中加入集束剂,以70r/min的转速搅拌2~3min,得到混合液体d;

20.⑥

将混合液体d移送至降温沉淀釜内,静置5min,然后经过塑料皮桶包装,制得所述超细旦丝纺丝油剂。

21.进一步的,上述的超细旦丝纺丝油剂的制备方法,在冬季时,所述步骤

②

至步骤

⑤

中反应釜内的搅拌温度加热至30~35℃;其他季节,所述步骤

②

至步骤

⑤

中反应釜内的搅拌温度为常温。本发明所述的超细旦丝纺丝油剂的制备方法,制作的过程都是在常温状态下执行,搅拌调和,多个辅料之间不产生危险的化学反应,安全性高。

22.上述技术方案可以看出,本发明具有如下有益效果:

23.(1)本发明所述的超细旦丝纺丝油剂材料配伍性好,能与各大炼厂产品配合使用,乳化性能全部满足需求。

24.(2)本发明所述的超细旦丝纺丝油剂环保可降解,水解稳定性好,在水中易乳化分散,使织物易水洗,提高了染色精度,残留率低,用料成分完全符合国家标准,可生物降解无污染。

25.(3)本发明所述的超细旦丝纺丝油剂同时具有优良的乳化性能、抗静电性,还具有优良的低温流动性;渗透性强,上油率满足弹丝需求,有效控制生产成本;解决了超细旦丝的静电问题,避免了后期织造时易出现的毛丝、吊筒子、静电等问题;抗黄变性能强,抗氧化品质远超同行业。

26.(4)本发明所述的超细旦丝纺丝油剂的制备方法,制作的过程都是在常温状态下执行,搅拌调和,多个辅料之间不产生危险的化学反应,安全性高。

具体实施方式

27.下面将结合实施例以及具体实验数据,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

28.实施例1

29.一种超细旦丝纺丝油剂及其制备方法,由基础油、复配乳化剂、集束剂、增溶剂、抗静电剂组成;所述基础油的含量占所述超细旦丝纺丝油剂总质量的90%;所述复配乳化剂的含量占所述超细旦丝纺丝油剂总质量的8%;所述集束剂的含量占所述超细旦丝纺丝油剂总质量的1%;所述增溶剂的含量占所述超细旦丝纺丝油剂总质量的0.3%;所述抗静电剂的含量占所述的超细旦丝纺丝油剂总质量的0.7%。

30.其中,所述基础油为运动黏度在8.0

‑

10.0mm2/s之间的二次加氢工业白油。

31.并且,所述复配乳化剂是由n.n

‑

双羟乙基烷基酰胺、脂肪醇醚磷酸酯钾盐、脂肪醇聚氧乙烯醚、失水山梨醇单油酸酯组成的复配混合物,所述复配混合物中各组分质量比依次为20:12:40:28。

32.又,所述集束剂为羧甲基纤维素钠。

33.并且,所述增溶剂为磺化琥珀酸二辛酯钠盐。

34.进一步的,所述抗静电剂为单烷基醚磷酸酯钾盐。

35.上述超细旦丝纺丝油剂的制备方法包括以下步骤:

36.①

按照质量百分比称取各反应物质;

37.②

向反应釜内加入抗静电剂和基础油,在常温下,以70r/min的转速搅拌2~3min,得到混合液体a;

38.③

向混合液体a中加入增溶剂,在常温下,以70r/min的转速搅拌2~3min,得到混合液体b;

39.④

向混合液体b中加入复配乳化剂,在常温下,以70r/min的转速搅拌2~3min,得到混合液体c;

40.⑤

向混合液体c中加入集束剂,在常温下,以70r/min的转速搅拌2~3min,得到混合液体d;

41.⑥

将混合液体d移送至降温沉淀釜内,静置5min,然后经过塑料皮桶包装,制得所述超细旦丝纺丝油剂。

42.实施例2

43.一种超细旦丝纺丝油剂及其制备方法,由基础油、复配乳化剂、集束剂、增溶剂、抗静电剂组成;所述基础油的含量占所述超细旦丝纺丝油剂总质量的91%;所述复配乳化剂的含量占所述超细旦丝纺丝油剂总质量的7%;所述集束剂的含量占所述超细旦丝纺丝油剂总质量的1%;所述增溶剂的含量占所述超细旦丝纺丝油剂总质量的0.3%;所述抗静电剂的含量占所述的超细旦丝纺丝油剂总质量的0.7%。

44.其中,所述基础油为运动黏度在8.0

‑

10.0mm2/s之间的二次加氢工业白油。

45.并且,所述复配乳化剂是由n.n

‑

双羟乙基烷基酰胺、脂肪醇醚磷酸酯钾盐、脂肪醇聚氧乙烯醚、失水山梨醇单油酸酯组成的复配混合物,所述复配混合物中各组分质量比依次为20:12:40:28。

46.又,所述集束剂为羧甲基纤维素钠。

47.并且,所述增溶剂为磺化琥珀酸二辛酯钠盐。

48.进一步的,所述抗静电剂为单烷基醚磷酸酯钾盐。

49.上述超细旦丝纺丝油剂的制备方法包括以下步骤:

50.①

按照质量百分比称取各反应物质;

51.②

向反应釜内加入抗静电剂和基础油,在常温下,以70r/min的转速搅拌2~3min,得到混合液体a;

52.③

向混合液体a中加入增溶剂,在常温下,以70r/min的转速搅拌2~3min,得到混合液体b;

53.④

向混合液体b中加入复配乳化剂,在常温下,以70r/min的转速搅拌2~3min,得到混合液体c;

54.⑤

向混合液体c中加入集束剂,在常温下,以70r/min的转速搅拌2~3min,得到混合液体d;

55.⑥

将混合液体d移送至降温沉淀釜内,静置5min,然后经过塑料皮桶包装,制得所述超细旦丝纺丝油剂。

56.实施例3

57.一种超细旦丝纺丝油剂及其制备方法,由基础油、复配乳化剂、集束剂、增溶剂、抗

静电剂组成;所述基础油的含量占所述超细旦丝纺丝油剂总质量的93%;所述复配乳化剂的含量占所述超细旦丝纺丝油剂总质量的5%;所述集束剂的含量占所述超细旦丝纺丝油剂总质量的1%;所述增溶剂的含量占所述超细旦丝纺丝油剂总质量的0.3%;所述抗静电剂的含量占所述的超细旦丝纺丝油剂总质量的0.7%。

58.其中,所述基础油为运动黏度在8.0

‑

10.0mm2/s之间的二次加氢工业白油。

59.并且,所述复配乳化剂是由n.n

‑

双羟乙基烷基酰胺、脂肪醇醚磷酸酯钾盐、脂肪醇聚氧乙烯醚、失水山梨醇单油酸酯组成的复配混合物,所述复配混合物中各组分质量比依次为20:12:40:28。

60.又,所述集束剂为羧甲基纤维素钠。

61.并且,所述增溶剂为磺化琥珀酸二辛酯钠盐。

62.进一步的,所述抗静电剂为单烷基醚磷酸酯钾盐。

63.上述超细旦丝纺丝油剂的制备方法包括以下步骤:

64.①

按照质量百分比称取各反应物质;

65.②

向反应釜内加入抗静电剂和基础油,在常温下,以70r/min的转速搅拌2~3min,得到混合液体a;

66.③

向混合液体a中加入增溶剂,在常温下,以70r/min的转速搅拌2~3min,得到混合液体b;

67.④

向混合液体b中加入复配乳化剂,在常温下,以70r/min的转速搅拌2~3min,得到混合液体c;

68.⑤

向混合液体c中加入集束剂,在常温下,以70r/min的转速搅拌2~3min,得到混合液体d;

69.⑥

将混合液体d移送至降温沉淀釜内,静置5min,然后经过塑料皮桶包装,制得所述超细旦丝纺丝油剂。

70.对比例1

71.取市售的浙江传化化学集团有限公司的纺丝油剂作为对比例1的样品。

72.对比例2

73.取市售的桐昆集团股份有限公司的纺丝油剂作为对比例2的样品。

74.对比例3

75.取市售的浙江恒逸集团有限公司的纺丝油剂作为对比例3的样品。

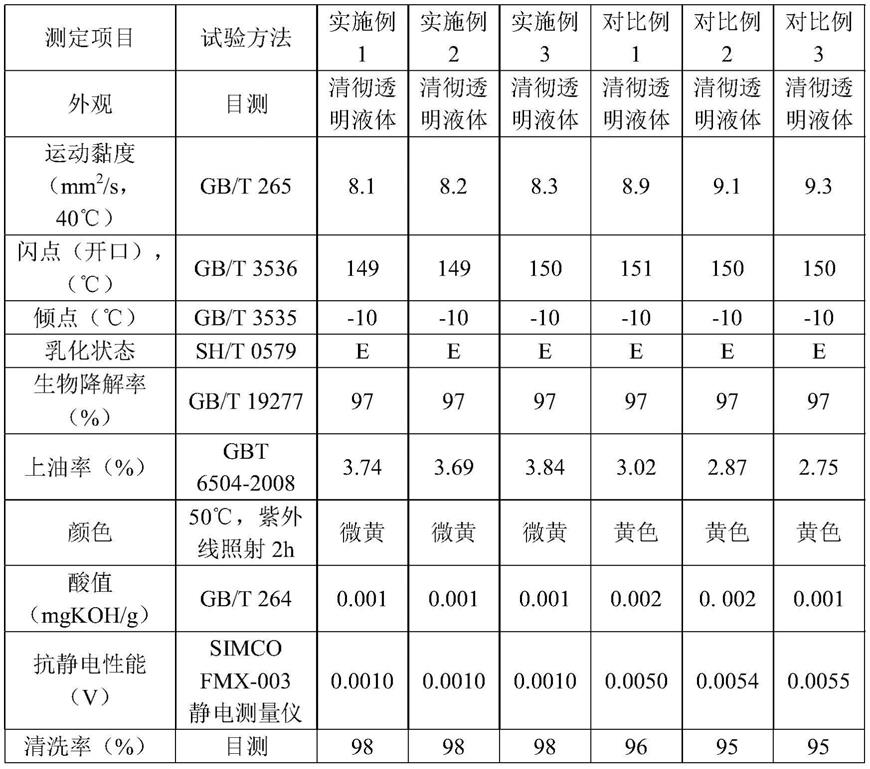

76.测试例

77.对实施例1

‑

3制得的超细旦丝纺丝油剂以及对比例1

‑

3的纺丝油剂样品进行技术指标测定,试验方法及结果见表1。

78.表1实施例1

‑

3及对比例1

‑

3样品的技术指标

[0079][0080]

由表1可知,实施例1

‑

3所得超细旦丝纺丝油剂渗透性强,上油率适宜;乳化效果好,易于清洗,残留率极低,安全环保;经过紫外线照射后不易变黄,说明其抗黄变性能强,抗氧化品质远超市售产品;同时还具有优秀的抗静电性能,符合超细旦丝纺丝油剂的使用需求。

[0081]

对比例1

‑

3的市售样品,渗透性较差,上油率较差;清洗后残留率稍高;并且经过紫外线照射后变为黄色,抗黄变性能差,抗氧化性能差;抗静电性能较差,后期织造时可能会出现毛丝、吊筒子等问题,难以满足超细旦丝纺丝油剂的使用需求。

[0082]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1