一种聚酰亚胺气凝胶制品的常压干燥制备方法及应用

一种聚酰亚胺气凝胶制品的常压干燥制备方法及应用

1.技术领域

2.本发明涉及气凝胶制备技术领域,具体涉及一种聚酰亚胺气凝胶制品的常压干燥制备方法。

3.

背景技术:

4.气凝胶是一类具有微纳三维多孔结构的新型材料,具有高孔隙率、低密度、高比表面积等特性,由于其热导率较低,可低至0.025 w m

‑

1 k

‑1(类似环境条件下的空气,0.026 w m

‑

1 k

‑1),在航空航天、节能建筑、服装等保温隔热领域具有广阔的应用前景。其中二氧化硅气凝胶具有非常优异的隔热性能,因此得到了全面的研究。然而二氧化硅气凝胶的力学性能很差,表现出脆性,并且具有吸湿性,因此限制了其进一步的应用。而聚酰亚胺作为一种综合性能优异的特种工程材料,具有良好的力学性能、优异的抗辐射性能、高绝缘性能和优异的耐候性,可承受高达400 ℃以上的高温且长期使用的温度范围为

‑

200~300 ℃,因而受到研究人员的广泛关注。聚酰亚胺气凝胶主要通过制备聚酰亚胺湿凝胶,然后经过超临界干燥,或者具有水溶性聚酰胺酸盐,经冷冻干燥、热亚胺化得到聚酰亚胺气凝胶。由此制备的聚酰亚胺气凝胶具有轻质、耐高温、耐腐蚀等诸多优异的性能。然而聚酰亚胺气凝胶需要依靠超临界干燥或者冷冻干燥除去凝胶中溶剂,存在成本高、效率低、工艺复杂等缺点,导致难以规模化生产。

5.cn 109293978 a公开了一种高孔隙率聚酰亚胺气凝胶及其常压干燥制备方法,将聚酰亚胺超细短纤搅拌分散于有机溶剂中,室温或加热条件下使有机溶剂对聚酰亚胺超细短纤进行有限溶胀或部分溶解,得到聚酰亚胺悬浮胶液;冷却至室温,静止使有机溶剂与聚酰亚胺超细短纤达到扩散平衡,得到纤维骨架支撑胶冻状的聚酰亚胺湿凝胶;室温下置于萃取液中进行溶剂置换,置换完全后进行常压干燥得到聚酰亚胺气凝胶。但是,此发明还存在以下问题,一是需要经过电纺制备聚酰亚胺纳米纤维,经机械破碎以后再次进行溶胶

‑

凝胶,制备过程复杂,二是溶胶

‑

凝胶过程漫长,成型方式仅限于浇铸成型,无法实现聚酰亚胺气凝胶多元化结构的发展,其次气凝胶在常压干燥过程不可避免的还是存在收缩的问题。因此,制备一种可以满足不同成型方式的聚酰亚胺前驱体溶液,同时具有高强度的湿凝胶,使得去除溶剂时能够维持材料空间骨架且不易开裂收缩,并在常压下干燥去除体系溶剂得到高孔隙率的聚酰亚胺气凝胶制品非常重要,对聚酰亚胺气凝胶产业化具有重大意义。

6.

技术实现要素:

7.为了解决现有冷冻干燥、超临界干燥法制备聚酰亚胺气凝胶制品所存在的工艺复杂、成本高、效率低、无法规模化生产的问题,本发明提供了一种聚酰亚胺气凝胶制品常压干燥的制备方法,通过接枝光敏基团的含氟聚酰亚胺作为前驱体溶液,通过浇铸、刮涂、3d

打印、纺丝等成型方法,紫外光辐照、溶剂置换、常压干燥得到一种具有不同宏观结构的聚酰亚胺气凝胶制品。本发明引入光敏基团,通过光引发交联结构,可以有效提高湿凝胶的骨架强度,降低溶剂挥发过程产生的表面张力引起的收缩,其次选用含氟的二元酐或者二元胺也可以有效降低表面张力。

8.本发明提供一种聚酰亚胺气凝胶制品常压干燥制备方法,将含有羧基结构或羟基结构的二元胺与二酐化合物聚合反应,接枝光敏基团,再经浇铸、刮涂、3d打印、纺丝等成型方法,光固化、溶剂置换、常压干燥得到。

9.优选的是,本发明含有羧基结构或羟基结构的二元胺为3,5

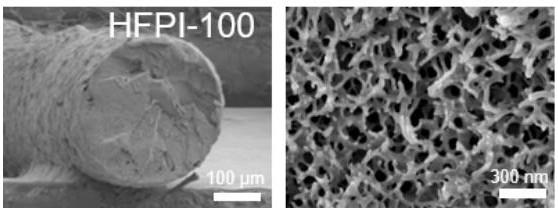

‑

二氨基苯甲酸(daba)、2,2

‑

双(3

‑

氨基

‑4‑

羟基苯基)六氟丙烷(6fap)、4 ,4

’‑

二氨基

‑

2 ,2

’‑

双三氟甲基联苯(tfmb)、4 ,4

‑

二氨基二苯醚(oda)、2

‑

(4

‑

氨基苯基)

‑5‑

氨基苯并咪唑(bia)的一种或者几种。二元酐为4 ,4 '

‑

(六氟异丙烯)二酞酸酐(6fda)、3 ,3 ',4 ,4 '

‑

二苯酮四酸二酐(btda)、2 ,3 ,3 ',4 '

‑

二苯醚四甲酸二酐(a

‑

odpa)的一种或者几种。所述的光敏基团可以是:甲基丙烯酸羟乙酯(hema)、甲基丙烯酸缩水甘油酯(gma)、丙烯酸

‑2‑

羟基乙酯(hea)中的一种。

10.优选的是,本发明光敏聚酰亚胺前驱体溶液的制备过程,包括:步骤1:在氮气条件下将含有羧基或羟基基团的二元胺以及其他二元胺化合物加入到极性非质子溶剂中,搅拌溶解,加入含氟二元酐进行缩聚反应,得到聚酰胺酸溶液,加热至高温进行亚胺化得到分子链含有羧基或羟基的聚酰亚胺;其中含有羧基或羟基基团的二元胺与其他二元胺的摩尔比为4:6

‑

6:4,含有羧基或羟基基团的二元胺与其他二元胺和二元酐的摩尔比为1:0.94

‑

1:1.04,含有羧基或羟基基团的二元胺与其他二元胺和二元酐的总质量占和含有羧基或羟基基团的二元胺与其他二元胺、二元酐和极性非质子溶剂总质量的10%

‑

20%。

11.步骤2:在极性非质子溶剂中加入含光敏基团的丙烯酸酯单体、脱水剂、催化剂搅拌直至固体消失,然后加入到步骤1的聚酰亚胺溶液中,室温反应24h,经水中沉析、干燥得到光敏聚酰亚胺;其中丙烯酸酯单体可以是甲基丙烯酸羟乙酯(hema)、甲基丙烯酸缩水甘油酯(gma)、丙烯酸

‑2‑

羟基乙酯(hea)中的一种,脱水剂可以是二环己基碳二亚胺(dcc)或(1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐)(edc),催化剂为4

‑

二甲氨基吡啶(dmap);丙烯酸酯单体摩尔比为含有羧基或羟基基团的二元胺摩尔比的0

‑

100%,所述的丙烯酸酯单体、脱水剂、催化剂的摩尔比是:10:10:1。

12.步骤3:将步骤2中得到的光敏聚酰亚胺溶解在极性非质子溶剂中,然后加入光引发剂,避光室温搅拌至溶解,得到光敏聚酰亚胺前驱体溶液。所述的引发剂可以是:irgacure

‑

184、irgacure

‑

2959、irgacure

‑

651、irgacure

‑

369、irgacure

‑

907、irgacure

‑

1300、irgacure

‑

784、irgacure

‑

250、irgacure

‑

819、irgacure819dw、darocur

‑

4265、darocur bp、darocur mbf、darocur tpo、darocur

‑

1173中的至少一种,引发剂的用量为前驱体溶液总质量的0.5

‑

2 wt%。所述的前驱体溶液的固含量为5

‑

30%。

13.所述步骤1、步骤2中极性非质子溶剂为n

‑

甲基吡咯烷酮;所述步骤1缩聚反应的反应温度为0

‑

25 ℃,时间为5

‑

24h,亚胺化反应条件为120 ℃、160 ℃各反应1h,升温至190 ℃反应12h;步骤3中极性非质子溶剂为n

‑

甲基吡咯烷酮、n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺。

14.优选的是,本发明浇铸成型的过程具体包括:将光敏聚酰亚胺溶液直接倒入特定形状的模具中,放置于紫外光源下进行固化以后,进行溶剂转换、常压干燥得到具有特定形状的聚酰亚胺气凝胶。所述的模具的材质可以至聚丙烯、聚四氟乙烯、玻璃等材质。浇铸液的深度在5 mm以内,紫外光辐照固化功率为0.3

‑

3 w cm

‑2,固化时间为1

‑

3 min。

15.优选的是,本发明刮涂成型的过程具体包括:通过刮刀将光敏聚酰亚胺溶液涂布在基材上,控制刮刀与基材间的刮涂间隙为50

‑

300 μm,紫外光辐照固化功率为0.3

‑

3 w cm

‑2,固化时间为1

‑

3 min,溶剂置换,常压干燥得到聚酰亚胺气凝胶薄膜。基材可以是:玻璃板、聚丙烯、聚四氟乙烯等中的一种。

16.优选的是,本发明3d打印成型的过程具体包括:光敏聚酰亚胺前驱体溶液转移到针筒中,通过3d打印机打印出设定结构,并辅助紫外光源进行固化成型。所述针筒的针头直径为0.1 mm

‑

2 mm;3d打印速度为1 mm s

‑1‑

12 mm s

‑1;打印空压为100 kpa

‑

700 kpa。

17.优选的是,本发明纺丝成型的过程具体包括:光敏聚酰亚胺溶液通过注射泵挤出,经紫外光辐照固化,溶剂置换、常压干燥、收集得到聚酰亚胺气凝胶纤维。其中注射泵的挤出速度为10

‑

100 μl min

‑1,针头直径为60

‑

500 μm;紫外光辐照固化的功率为0.3

‑

3 w cm

‑2,固化时间为1

‑

3 min;牵伸倍数为1

‑

6倍,收集速度为0.3

‑

15 m min

‑1。

18.所述的溶剂置换所用的溶剂包括水、丙酮、乙醇、甲醇、异丙醇、正己烷中的一种或多种,置换的温度为25

‑

100 ℃,置换时间为24

‑

96h,置换次数为3

‑

5次;常压干燥的温度为25

‑

100 ℃,时间为2

‑

48h。

19.本发明还提供一种聚酰亚胺气凝胶制品的应用。用于在建筑装饰、航天航空、交通运输等保温隔热领域。

20.本发明通过缩聚以及steglich酯化反应将光敏基团丙烯酸酯引入到聚酰亚胺中,可通过浇铸、刮涂、3d打印、纺丝等成型方法,直接施加紫外光源,形成聚酰亚胺湿凝胶,在经过溶剂置换和常压干燥制备了不同宏观结构的聚酰亚胺气凝胶制品。

21.本发明的有益效果:(1)本发明制备了一种可溶性聚酰亚胺,避免了聚酰胺酸在储存过程中分子量降解以及聚酰胺酸在热亚胺化过程中由于分子自由体积的减小造成的材料宏观体积收缩的问题。

22.(2)本发明在线性聚酰亚胺分子链中引入光敏性基团,在紫外光辐照下发生自由基聚合,形成交联的分子网络结构;并且体系可以由溶胶转变成凝胶,具有优异的成型性,可以通过浇铸、刮涂、3d打印、纺丝等成型方法,制备不同宏观结构的聚酰亚胺气凝胶,满足不同应用领域的需求。引入的交联结构可以提高凝胶的骨架强度,降低溶剂置换和干燥过程的体积收缩率。

23.(3)本发明中的合成单体选用含氟的二元胺或二元酸酐可以有效的降低表面张力,降低湿凝胶在溶剂置换和干燥过程中的体积收缩。

24.(4)本发明采用常压干燥的方法制备聚酰亚胺气凝胶制品具有制备过程简单、绿色环保、成本低且效率高等优点。

25.附图说明

26.图1是本发明实施例1中聚酰亚胺气凝胶纤维的截面整体形貌的扫描电镜图及其局部放大扫描电镜图。

27.图2是本发明实施例2中聚酰亚胺气凝胶纤维的界面整体形貌的扫描电镜图及其局部放大扫描电镜图。

28.图3是本发明实施例3中聚酰亚胺气凝胶纤维的界面整体形貌的扫描电镜图及其局部放大扫描电镜图。

29.具体实施方式

30.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

31.一种聚酰亚胺气凝胶制品常压干燥制备方法,首先以含有羧基结构或羟基结构的二元胺与二酐化合物聚合反应,接枝光敏基团,得到聚酰亚胺前驱体溶液,然后通过浇铸、刮涂、3d打印、纺丝的成型方法,经紫外光辐照、溶剂置换、以及常压干燥得到。

32.其中含有羧基结构或羟基结构的二元胺为3,5

‑

二氨基苯甲酸、2,2

‑

双(3

‑

氨基

‑4‑

羟基苯基)六氟丙烷、4 ,4

’‑

二氨基

‑

2,2

’‑

双三氟甲基联苯、4 ,4

‑

二氨基二苯醚(oda)、2

‑

(4

‑

氨基苯基)

‑5‑

氨基苯并咪唑(bia)的至少一种或者几种;二元酐为4,4

’‑

(六氟异丙烯)二酞酸酐、3 ,3 ',4 ,4 '

‑

二苯酮四酸二酐、2,3,3’,4

’‑

二苯醚四甲酸二酐的一种或者几种;所述的光敏基团是:甲基丙烯酸羟乙酯、甲基丙烯酸缩水甘油酯、丙烯酸

‑2‑

羟基乙酯中的至少一种。

33.其中浇铸成型的具体过程为:将光敏聚酰亚胺溶液直接倒入模具中,放置于紫外光源下进行固化以后,进行溶剂转换、常压干燥得到具有特定形状的聚酰亚胺气凝胶;模具的材质为聚丙烯、聚四氟乙烯、玻璃中的至少一种;浇铸液的深度小于等于5 mm,紫外光辐照固化功率为0.3

‑

3 w cm

‑2,固化时间为1

‑

3 min。

34.其中刮涂成型的具体过程为:通过刮刀将光敏聚酰亚胺溶液涂布在基材上,刮刀与基材间的刮涂间隙为50

‑

300 μm,紫外光辐照固化功率为0.3

‑

3 w cm

‑2,固化时间为1

‑

3 min,溶剂置换,常压干燥得到聚酰亚胺气凝胶薄膜;基材是:玻璃板、聚丙烯、聚四氟乙烯中的至少一种。

35.其中3d打印成型的具体过程为:聚酰亚胺溶液转移到针筒中,通过3d打印机打印出设定结构,并辅助紫外光源进行固化成型;所述针筒的针头直径为0.1 mm

‑

2 mm;3d打印速度为1 mm s

‑1‑

12 mm s

‑1;打印空压为100 kpa~700 kpa。

36.其中纺丝成型的具体过程为:光敏聚酰亚胺溶液通过注射泵挤出,经紫外光辐照固化,溶剂置换、常压干燥、收集得到聚酰亚胺气凝胶纤维。其中注射泵的挤出速度为10

‑

100 μl min

‑1,针头直径为60

‑

500 μm;紫外光辐照固化的功率为0.3

‑

3w cm

‑2,固化时间为1

‑

3 min;牵伸倍数为1

‑

6倍,收集速度为0.3

‑

15 m min

‑1。

37.本发明在制备聚酰亚胺气凝胶制品的过程中,需要先制备聚酰亚胺前驱体溶液,包括如下步骤:

步骤1:在氮气条件下将含有羧基或羟基基团的二元胺以及其他二元胺化合物加入到极性非质子溶剂中,搅拌溶解,加入含氟二元酐进行缩聚反应,得到聚酰胺酸溶液,加热至高温进行亚胺化得到分子链含有羧基或羟基的聚酰亚胺;其中含有羧基或羟基基团的二元胺与其他二元胺的摩尔比为4:6

‑

6:4,含有羧基或羟基基团的二元胺与其他二元胺和二元酐的摩尔比为1:0.94

‑

1:1.04,含有羧基或羟基基团的二元胺与其他二元胺和二元酐的总质量占和含有羧基或羟基基团的二元胺与其他二元胺、二元酐和极性非质子溶剂总质量的10%

‑

20%;极性非质子溶剂为n

‑

甲基吡咯烷酮;缩聚反应的反应温度为0

‑

25 ℃,时间为5

‑

24h,亚胺化反应条件为120 ℃、160 ℃各反应1h,升温至190 ℃反应12h;步骤2:在极性非质子溶剂中加入含光敏基团的丙烯酸酯单体、脱水剂、催化剂搅拌直至固体消失,然后加入到步骤1的聚酰亚胺溶液中,室温反应24h,经水中沉析、干燥得到光敏聚酰亚胺;其中丙烯酸酯单体是甲基丙烯酸羟乙酯、甲基丙烯酸缩水甘油酯、丙烯酸

‑2‑

羟基乙酯中的至少一种,脱水剂是二环己基碳二亚胺或(1

‑

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐),催化剂为4

‑

二甲氨基吡啶;丙烯酸酯单体摩尔比为含有羧基或羟基基团的二元胺摩尔比的0

‑

100%,所述的丙烯酸酯单体、脱水剂、催化剂的摩尔比是:10:10:1;极性非质子溶剂为n

‑

甲基吡咯烷酮;步骤3:将步骤2中得到的光敏聚酰亚胺溶解在极性非质子溶剂中,然后加入光引发剂,避光室温搅拌至溶解,得到聚酰亚胺前驱体溶液;所述的引发剂是:irgacure

‑

184、irgacure

‑

2959、irgacure

‑

651、irgacure

‑

369、irgacure

‑

907、irgacure

‑

1300、irgacure

‑

784、irgacure

‑

250、irgacure

‑

819、irgacure819dw、darocur

‑

4265、darocur bp、darocur mbf、darocur tpo、darocur

‑

1173中的至少一种,引发剂的用量为纺丝液总质量的0.5

‑

2 wt%,所述的前驱体溶液的固含量为5

‑

30%;极性非质子溶剂为n

‑

甲基吡咯烷酮、n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺中的至少一种;溶剂置换所用的溶剂包括水、丙酮、乙醇、甲醇、异丙醇、正己烷中的至少一种,置换的温度为25

‑

100 ℃,置换时间为24

‑

96h,置换次数为3

‑

5次;常压干燥的温度为25

‑

100 ℃,时间为2

‑

48h。。

38.实施例1(1) 共聚聚酰亚胺的制备:在氮气保护下,在三口圆底烧瓶中,依次加入3,5

‑

二氨基苯甲酸(daba,0.7608 g)、4 ,4

‑

二氨基二苯醚(oda,1.001 g)和n

‑

甲基吡咯烷酮(nmp,25 ml),机械搅拌至daba、oda完全溶解,然后加入4 ,4 '

‑

(六氟异丙烯)二酞酸酐(6fda,4.4423 g),25 ℃反应24h,将温度升至120 ℃保温反应1h,继续升温至160 ℃保温反应1h,继续升温至190 ℃保温反应12h,得到可溶性聚酰亚胺溶液。

39.(2) 制备甲基丙烯酸羟乙酯接枝的聚酰亚胺:在n

‑

甲基

‑2‑

吡咯烷酮(nmp,6 ml)中依次加入甲基丙烯酸羟乙酯(hema,5 mmol,0 . 65 g)、n ,n '

‑

二环己基碳酰亚胺(5 mmol,1.03 g)和4

‑

二甲胺基吡啶(0 .50 mmol,0.0608 g)并搅拌直到固体消失,加入到上述的可溶性聚酰亚胺溶液中,室温下机械搅拌24h发生steglich酯化反应,直到生成沉淀;过滤得到滤液,然后将滤液沉析入去离子水中,反复洗涤、干燥得到光敏聚酰亚胺。

40.(3)光敏聚酰亚胺前驱体溶液的制备:将上述得到的光敏聚酰亚胺(15 wt%)溶解在n

‑

甲基吡咯烷酮(83 wt%)中,然后加入光引发剂irgacure1900 (2 wt%)搅拌20 min,得到光敏聚酰亚胺前驱体溶液。

41.(4)聚酰亚胺气凝胶纤维的制备:将上述制备的纺丝液经注射泵挤出, 针头直径为400 μm,挤出速度为50 μl min

‑1,经0.6 w cm

‑2紫外光源辐照以后,形成湿凝胶纤维,经过牵伸、溶剂置换、常压干燥、收集得到聚酰亚胺气凝胶纤维,记为hfpi

‑

100。牵伸倍数为2,收集速度为0.6 m min

‑1;溶剂置换所用溶剂为乙醇,温度为25 ℃,时间为48h。

42.实施例2与实施例1不同的是,接枝甲基丙烯酸羟乙酯的接枝量为50%,即甲基丙烯酸羟乙酯(hema,2.5 mmol,0 . 325 g)、n ,n '

‑

二环己基碳酰亚胺(2.5 mmol,0.515 g)和4

‑

二甲胺基吡啶(0 .25 mmol,0.0304 g),所得到的的聚酰亚胺气凝胶纤维记为hfpi

‑

50。

43.实施例3与实施例1不同的是,接枝甲基丙烯酸羟乙酯的接枝量为25%,即甲基丙烯酸羟乙酯(hema,1.25 mmol,0 . 1625 g)、n,n '

‑

二环己基碳酰亚胺(1.25 mmol,0.2575 g)和4

‑

二甲胺基吡啶(0 .125 mmol,0.0152 g),所得到的的聚酰亚胺气凝胶纤维记为hfpi

‑

25。

44.图1为实施例1的聚酰亚胺气凝胶纤维的扫描电镜图,可以看出纤维截面呈现规则的圆形,从放大的扫描电镜中可以看出内部呈现三维多孔结构。

45.图2为实施例2的聚酰亚胺气凝胶纤维的扫描电镜图,纤维呈现豌豆状,内部孔骨架粘结在一起,这是因为接枝的甲基丙烯酸羟乙酯只有50%,湿凝胶的交联密度低,导致在溶剂置换和干燥过程中骨架发生坍塌、收缩所导致的。

46.图3为实施例3的聚酰亚胺气凝胶纤维的扫描电镜图,纤维呈现不规则的圆形,内部孔结构不明显,孔骨架粘结在一起,产生此种现象的原因同样也是因为聚酰亚胺接枝的甲基丙烯酸羟乙酯少,导致凝胶骨架在溶剂置换和干燥过程发生强收缩。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1