纸吸管制造工艺及纸吸管的制作方法

1.本技术涉及纸吸管的领域,更具体地说,它涉及纸吸管制造工艺及纸吸管。

背景技术:

2.吸管按其材质主要可以分为纸吸管、pla吸管和塑料吸管。在三种吸管中,纸吸管在自然环境下几十天就可以完全降解并且降解后不会破坏环境;pla吸管需要在特定的环境下才会自然降解,且一般需要几百年才能完全降解;塑料吸管在自然环境下也需要几百年才能降解而且降解后对环境仍然有破坏性。现有纸吸管通常由多张纸螺旋卷绕并胶粘而形成,制造成本高;并且在常温清水中长时间浸泡,吸管胶黏位置即会出现明显松脱且溶出黑色絮状不溶物。

3.相关技术中,利用热风管吹拂基纸的两侧长边,使该基纸表面的淋膜层热熔成胶状;之后使基纸通过成形孔,在成形孔的导向下该基纸卷绕,基纸的两侧长边相叠合,从而形成管状并产生贴合部;最后凭借滚压轮辗压该贴合部,而成形为管体。

4.在研究的过程中,申请人发现上述技术至少存在如下技术问题:长边重叠区域的厚度为管壁其余区域厚度的两倍,管壁的整体均匀性差。

技术实现要素:

5.为了减少重叠区域的厚度,使管壁具有良好的整体均匀性,本技术提供纸吸管制造工艺及纸吸管。

6.第一方面,提供了一种纸吸管制造工艺,采用如下的技术方案:纸吸管制造工艺,包括:取用于制造纸吸管的基纸;减薄所述基纸的至少一条长边;将所述基纸绕其长度方向对折卷绕;将所述基纸的两条长边叠合并连接,而得到纸吸管。

7.通过采用上述技术方案,通过对基纸长边进行减薄,当两条长边叠合时,由于减薄的原因,叠合区域的厚度明显减少,从而使所得纸吸管内外环面均较为光滑,减少了明显的凸出区,提高了管壁的整体均匀性。

8.可选的,包括:准备用于制造纸吸管的基纸;通过磨削的方法减薄所述基纸的一条长边并形成第一连接区,通过磨削的方法减薄所述基纸的另一条长边并形成第二连接区,所述第一连接区和第二连接区分别位于基纸相对两侧的表面上;将所述基纸绕其长度方向对折卷绕;将所述第一连接区和第二连接区叠合并连接,而得到纸吸管。

9.通过采用上述技术方案,通过对基纸两条长边同时减薄而形成第一连接区和第二

连接区,可以提高两长边叠合区域(即第一连接区和第二连接区的叠合区域)厚度减少的上限,从而进一步提高了管壁的整体均匀性。同时磨削的方法能够稳定均匀地减薄基纸的两条长边。

10.可选的,所述第一连接区与基纸构成台阶结构或斜面结构;所述第二连接区与所述第一连接区相同。

11.通过采用上述技术方案,提供了第一连接区、第二连接区的不同形态,可以根据不同的实际情况灵活选择,扩大了制造工艺的适用范围。

12.可选的,所述第一连接区和第二连接区连接的方法为:在所述第一连接区、第二连接区中至少一个上涂覆可降解无塑涂层,之后通过超声波焊接使所述可降解无塑涂层熔化,从而实现第一连接区和第二连接区的连接。

13.通过采用上述技术方案,超声波焊接不仅焊接速度快,焊区强度高、密封性好;并且焊接成本低,对基纸损伤小,整个焊接过程稳定,清洁无污染。

14.第二方面,提供了一种纸吸管,采用如下的技术方案:纸吸管,采用第一方面所公开的纸吸管制造工艺制作而成。

15.通过采用上述技术方案,所得纸吸管内外环面均不存在明显的凸出区,管壁光滑且整体均匀性好。

16.第三方面,提供了一种纸吸管制造工艺,采用如下的技术方案:纸吸管制造工艺,包括:取第二方面所公开的纸吸管作为母管;向所述母管内插入两根不短于母管的内衬棒;对所述母管施加径向压力,所述径向压力在母管的施加位置位于两所述内衬棒中间区域且覆盖母管的整个长度范围;持续施加所述径向压力使得母管相对两侧管壁内凹至相互贴合并在贴合处被裁断,而形成两未封闭的半成品纸管;使所述半成品纸管的两条自由端边重叠并连接,而得到直径小于母管直径的纸吸管。

17.通过采用上述技术方案,可以很顺利地制成管径较细的纸吸管,制作方法简单方便,效率高,对设备不需要繁琐的调试和设置;并且不会由于基纸较窄,而导致其在卷绕时,由于与内衬棒等摩擦而发生断裂、破损的问题。

18.第四方面,提供了一种纸吸管,采用如下的技术方案:纸吸管,采用第三方面所公开的纸吸管制造工艺制作而成。

19.通过采用上述技术方案,该纸吸管为细吸管(直径小于3mm),其具有较为光滑的内外环面和较好的管壁均匀性;且该纸吸制备方便,成品率高。

20.第五方面,提供了一种纸吸管制造工艺,采用如下的技术方案:纸吸管制造工艺,包括:取第二方面所公开的纸吸管作为母管;向所述母管内插入两根不短于母管的内衬棒;对所述母管施加径向压力,所述径向压力在母管的施加位置位于两所述内衬棒中间区域且覆盖母管的整个长度范围;

持续施加所述径向压力使得母管相对两侧管壁内凹至相互贴合,将两贴合的内凹管壁连接,而得到径向截面为8字形或b字形的纸吸管。

21.通过采用上述技术方案,可以制成径向截面为8字形或b字形的纸吸管,且工艺简单,制作效率高,可操作性强。

22.第六方面,提供了一种纸吸管,采用如下的技术方案:纸吸管,采用第五方面所公开的纸吸管制造工艺制作而成。

23.通过采用上述技术方案,所得径向截面为8字形或b字形的纸吸管具有较为光滑的管壁,管壁的整体均匀性好;并且该纸吸管制作方便快捷。

24.第七方面,提供了一种具有褶皱部的吸管,采用如下的技术方案:具有褶皱部的吸管,通过在第二方面或第四方面所公开的纸吸管上制作若干圈独立的环形凹槽而制成。

25.通过采用上述技术方案,通过褶皱部该纸吸管可以很方便地实现弯折,便于使用。并且,该纸吸管管壁的整体均匀性好,即便是褶皱部处也不易开裂。

26.综上所述,本技术至少具有以下有益技术效果之一:1、本技术通过对基纸长边减薄处理,而使基纸在对折卷绕后,两长边(自由端边)的重合区域的厚度减少,使所得纸吸管具有较为光滑的内外环面,不存在明显的凸出区,从而提高了管壁的整体均匀性。对于具有褶皱部的吸管而言,制作褶皱部或使用时,其管壁均不易出现崩开、破裂的问题,制作成品率高。

27.2、本技术通过对压分切的方式,可以顺利获得管径较小的纸吸管,操作方便、加工效率高;基纸断裂、损坏率低;所得纸吸管管壁均匀性好。

28.3、本技术通过对压焊接的方式,可以顺利获得径向截面为8字形或b字形的纸吸管,可操作性强,制造效率高。

29.4、本技术通过超声波焊接的方法封闭纸吸管,操作方便、制作效率高,且所得纸吸管管壁不易开裂;将纸吸管在清水中浸泡5-7天无明显开裂、溶胀,无絮状物质析出。

附图说明

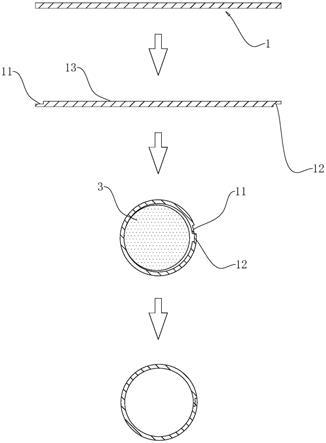

30.图1是本技术实施例1的纸吸管制造工艺的流程示意图。

31.图2是本技术实施例1的纸吸管的外观示意图。

32.图3是本技术实施例2的纸吸管制造工艺的流程示意图。

33.图4是本技术实施例3的纸吸管制造工艺的流程示意图。

34.图5是本技术实施例3的纸吸管的外观示意图。

35.图6是本技术实施例4的纸吸管制造工艺的流程示意图。

36.图7是本技术实施例4的纸吸管的外观示意图。

37.图8是本技术实施例6的纸吸管的外观示意图。

38.附图标记说明:1、基纸;11、第一连接区;12、第二连接区;13、基纸表面;2、母管;3、内衬棒;4、半成品纸管;5、环形凹槽;6、裁刀;7、压刀。

具体实施方式

39.以下结合附图1-8及实施例对本技术作进一步详细说明。

40.实施例1本实施例公开了一种纸吸管制造工艺,参照图1,具体包括以下步骤:s-a1、取用于制造纸吸管的纸卷;纸卷宽为成品展开周长的倍数、纸展开后总长为成品长度的倍数;之后将纸卷的纸展开,沿其宽度方向分切成若干等分,从而形成基纸1。在本实施方案中,纸宽为273mm、纸展开后总长为1m;纸卷展开后分切成十三等分,从而形成宽度为21mm的基纸1。

41.s-a2、采用磨轮由基纸1的一侧表面13对基纸1的一条长边进行磨削,使基纸1该长边处的厚度减少至原来的1/2,从而形成凹陷且与基纸1构成台阶结构的第一连接区11;第一连接区11呈纵长形,其宽度为1-5mm。类似的,采用磨轮由基纸1的另一侧表面13对基纸1的另一条长边进行磨削,使基纸1该长边处的厚度减少至原来的1/2,从而形成凹陷且与基纸1构成台阶结构的第二连接区12;第二连接区12同样呈纵长形,且宽度为1-5mm;也可只取一面磨削1-5mm,另一面保持原状。

42.s-a3、在第一连接区11上涂覆无塑涂料,烘干后形成可降解无塑涂层。在本实施方案中,可降解无塑涂层为聚乳酸层,可降解无塑涂料的重量为15g/

㎡

;在其他的一些实施方案中,可降解无塑涂层的也可以为重量为3-25g/

㎡

的任意值。

43.s-a4、使基纸1的长度中心线贴合在圆柱形的内衬棒3上,并保持基纸1的长度方向和内衬棒3的轴向平行;通过常规牵引装置使基纸1沿内衬棒3轴向移动,基纸1两长边在内衬棒3两侧设置的导向(如成形孔,未图示)的作用下分别弯卷至包覆在内衬棒3上,使基纸1绕其长度方向对折卷绕,而形成一个未封闭的圆筒;之后内衬棒3离开未封闭的圆筒。

44.s-a5、将第一连接区11和第二连接区12叠合而形成焊区,将焊区置于超声波焊接机的下模上;超声波焊接机的焊头下压焊区,控制焊头压力为0.4mpa、焊机频率为2khz、压焊时间为0.5s。超声波焊接机将高频振动波传递到第一连接区11和第二连接区12的交界处(即焊区处);由于交界面处声阻大,因此会产生局部高温而使无塑涂层熔化而将第一连接区11和第二连接区12连接在一起,待无塑涂料固化后第一连接区11和第二连接区12固定在一起;之后通过切割而获得纸吸管,本实施方案中,纸吸管的长度为10-60mm。

45.需要说明的是:1、还可以通过在由纸卷展开的纸的相对两侧表面交错设置磨轮,从而先在纸上磨出沿纸的长度方向延伸并在纸两侧表面交错排布的多个凹陷区;之后通过在各凹陷区中沿纸的长度方向裁切而得到多个具有第一连接区1和第二连接区12的基纸1。该工艺所得基纸1的一致性更好,效率更高。

46.2、还可以在基纸1上仅设置第一连接区11或第二连接区12,这样尽管减少重叠区域的厚度的效果会差一些,但是能够提高生产效率。

47.3、还可以在第一连接区11和第二连接区12涂覆胶黏剂,通过胶粘的方式使第一连接区11和第二连接区12连接。

48.4、还可以对所得纸吸管的一端端部进行斜切削,而得到斜开口;这样便于纸吸管刺破饮料塑料封膜,也便于吸食饮料中的颗粒物(如果茶中的果肉)。

49.本实施例还公开了一种纸吸管,采用上述的制造工艺获得。参照图2,本纸吸管的长径比为60:7。该纸吸管内外环面均较为光滑,不存在明显的凸出区,管壁的整体均匀性好。同时该纸吸管在清水中浸泡7天后无明显开裂、溶胀,无絮状物质析出。

50.实施例2本实施例和实施例1基本相同,主要不同之处在于:本实施方案中,所得第一连接区11、第二连接区12与基纸1均构成斜面结构。

51.参照图3,具体为:s-b1、取用于制造纸吸管的纸卷;在本实施方案中,纸宽为294mm、纸展开后总长为1.2m。将纸卷的纸展开后,沿其宽度方向分切成七等分,从而形成宽度为42mm的基纸1。

52.s-b2、采用磨轮由基纸1一条长边的其中一个角部开始向基纸1的中心进行磨削,从而将基纸1该长边处的角部磨掉,而形成与基纸1构成斜面结构的第一连接区11;第一连接区11呈纵长形,其宽度为2mm;第一连接区11与基纸1宽度方向所在平面的夹角为30

°

。类似的,采用磨轮由基纸1另一条长边的一个角部开始向基纸1的中心进行磨削,从而将基纸1该长边处的角部磨掉,而形成与基纸1构成斜面结构的第二连接区12,并保证第一连接区11和第二连接区12关于基纸1中心对称;第二连接区12同样呈纵长形,宽度为2mm;第二连接区12与基纸1宽度方向所在平面的夹角为30

°

。

53.s-b3、在第一连接区11涂覆无塑涂料,烘干后在第二连接区12涂覆无塑涂料并烘干,从而在第一连接区11和第二连接区12上均形成可降解无塑涂层,在两连接区均设置可降解无塑涂层可以提高连接的牢度。

54.s-b4、使基纸1的长度中心线贴合在圆柱形的内衬棒3上,并保持基纸1的长度方向和内衬棒3的轴向平行;通过常规牵引装置使基纸1沿内衬棒3轴向移动,基纸1两长边在内衬棒3两侧的导向的作用下分别弯卷至包覆在内衬棒3上,使基纸1绕其长度方向对折卷绕,而形成一个未封闭的圆筒;之后内衬棒3离开未封闭的圆筒。

55.s-b5、将第一连接区11和第二连接区12叠合而形成焊区,将焊区置于超声波焊接机的下模上;超声波焊接机的焊头下压焊区,控制焊头压力为0.25mpa、焊机频率为1.5khz、压焊时间为1s。局部高温使可降解无塑涂层熔化而将第一连接区11和第二连接区12连接在一起,待聚乳酸冷却固化后第一连接区11和第二连接区12固定在一起;之后通过切割而获得纸吸管,本实施方案中,纸吸管的长度为60mm。

56.实施例3本实施例公开了一种纸吸管制造工艺,参照图4,具体包括以下步骤:s-c1、取实施例1所得纸吸管作为母管2。

57.s-c2、沿母管2的长度方向向其内平行插入两根圆柱形的内衬棒3;这两根内衬棒3均为母管2的两倍长,且两者之间存在一定间隙。

58.s-c3、采用两片与母管2等长的裁刀6由外侧对母管2施加对称的径向压力;裁刀6对母管2施加径向压力的位置位于两内衬棒3中间区域且覆盖母管2的整个长度范围。

59.s-c4、两裁刀6持续接近,使得母管2相对两侧管壁逐渐内凹并相互贴合,并最终在贴合处母管2两侧管壁被裁刀6裁断,而形成两未封闭的半成品纸管4;之后内衬棒3离开半成品纸管4。

60.s-c5、采用磨轮分别将半成品纸管4的两条自由端边磨薄而形成两个台阶连接区(未图示);每个台阶连接区均呈纵长形,其与半成品纸管4等长(即60mm),且台阶宽度为1.5mm;其中一个台阶连接区朝向半成品纸管4内部,另一个台阶连接区朝向半成品纸管4外部。在两个台阶连接区上分别涂覆无塑涂料,烘干而形成可降解无塑涂层。

61.s-c6、通过输送半成品纸管4并经过导向,使半成品纸管4的两条自由端边叠合,从而使两个台阶连接区重叠而形成焊区;采用超声波焊接机对焊区进行焊接,控制焊头压力为0.3mpa、焊机频率为1.5khz、压焊时间为0.5s;可降解无塑涂层熔化而将两个台阶连接区连接在一起,从而将两条自由端边连接,进而得到直径小于母管2直径的纸吸管。

62.需要说明的是,在连续生产中,为了提高生产效率,也可以省去s-c5这一步骤并在半成品纸管4的两条自由端边处涂覆无塑涂料。此时,母管2管壁被裁刀6裁断后,通过裁刀6挤压使两条自由端边重叠,之后超声波焊接得到纸吸管。

63.上述方法可以很方便地制得较细的纸吸管,制作效率高,设备调试简单,减少了采用实施例1的方法制备细吸管时,内衬棒3和导向由于间隙小而难以调试配合的问题;并且减少了采用实施例1的方法制备细吸管时,由于所需基纸1较窄而导致基纸1在与内衬棒3、导向等之间摩擦时出现断裂的情况。

64.本实施例还公开了一种纸吸管,采用上述的制造工艺获得。参照图5,本纸吸管的长径比为60:3,其内外环面均较为光滑,管壁的整体均匀性好;且焊区连接牢固,不易出现开裂的现象。

65.实施例4本实施例公开了一种纸吸管制造工艺,参照图6,具体包括以下步骤:s-d1、取实施例1所得纸吸管作为母管2,在其内部设置可降解无塑涂层。

66.s-d2、沿母管2的长度方向向其内平行插入两根圆柱形的内衬棒3;这两根内衬棒3均为母管2的两倍长,且两者之间存在一定间隙。

67.s-d3、采用两片与母管2等长的压片7由外侧对母管2施加对称的径向压力;压片7对母管2施加径向压力的位置位于两内衬棒3中间区域且覆盖母管2的整个长度范围。

68.s-d4、两压片7持续接近,使得母管2相对两侧管壁逐渐内凹并相互贴合;之后内衬棒3离开。

69.s-d5、将两管壁的贴合处置于超声波焊接机的焊头下;焊头对两管壁的贴合处进行作用,控制焊头压力为0.25mpa、焊机频率为1.5khz、压焊时间为0.5s;局部高温使管壁贴合处的可降解无塑涂层熔化而将两管壁连接在一起,从而得到径向截面为8字形的纸吸管。

70.本实施例还公开了一种纸吸管,采用上述的制造工艺获得。参照图7,本纸吸管的径向截面为8字形,制备过程简单方便。

71.实施例5本实施例和实施例4基本相同,主要不同之处在于:本实施方案中,采用一片压片7对母管2施加单侧的径向压力。

72.具体为:s-e1、取实施例1所得纸吸管作为母管2,在其内部设置可降解无塑涂层。

73.s-e2、沿母管2的长度方向向其内平行插入两根圆柱形的内衬棒3;这两根内衬棒3均为母管2的两倍长,且两者之间存在一定间隙。

74.s-e3、将母管2放置在水平工作台上,采用一片与母管2等长的压片7由外侧对母管2一侧施加径向压力;压片7对母管2施加径向压力的位置位于两内衬棒3中间区域且覆盖母管2的整个长度范围。

75.s-e4、压片7逐渐向工作台接近,使得母管2一侧管壁逐渐内凹并与其相对的管壁

贴合;之后内衬棒3离开。

76.s-e5、将两管壁的贴合处置于超声波焊接机的焊头下;焊头对两管壁的贴合处进行作用,控制焊头压力为0.25mpa、焊机频率为1.5khz、压焊时间为0.5s;局部高温使管壁贴合处的可降解无塑涂层熔化而将两管壁连接在一起,从而得到径向截面为b字形的纸吸管。

77.实施例6本实施例公开了一种纸吸管制造工艺,具体包括以下步骤:s-f1、取实施例3所得纸吸管作为母管2。

78.s-f2、采用槽轮在母管2的管壁上压出十条与母管2径向截面平行的环形压痕,该十条环形压痕沿母管的轴向等距排布。

79.s-f3、从两端对母管2施加对称的轴向压力,压缩环形压痕使其形成九圈独立的环形凹槽5(见图8),而得到具有褶皱部的吸管。

80.采用上述方法,由于母管2管壁的整体均匀性好,故在制作褶皱部时,不易出现管壁崩开或破裂的现象,成品率高。

81.另外,需要说明的是,选择实施例1-2所得的吸管作为母管,也可以制得具有褶皱部的吸管。

82.本实施例还公开了一种纸吸管,采用上述的制造工艺获得。参照图8,本纸吸管具有由环形凹槽5构成的褶皱部,通过褶皱部可方便地实现纸吸管的弯折,便于使用。同时,本纸吸管管壁的整体均匀性好,褶皱部不易出现开裂的现象。

83.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1