一种折叠盒成型机及方法与流程

1.本发明涉及自动化设备,具体涉及一种折叠盒成型机及方法。

背景技术:

2.折叠盒顾名思义就是用来包装产品的盒子,可以按材料来分类比如纸盒,铁盒,木盒,布盒,皮盒,亚克力盒,瓦楞折叠盒等,也可以按产品的名称来分类比如精美礼盒、食品折叠盒、文具盒等,折叠盒的生产设备很多,其中折叠盒成型机就是其中之一。

3.而现有技术中的折叠盒成型机在生产折叠盒的过程中需要人工辅助,从而造成工作效率下降;其次,折叠盒成型机功能单一,只能完成某整个组装的一个工序;再者,产品单一化,只能做一类产品。

4.综上所述,可自动组装成型多类型的折叠盒,提高工作效率是折叠盒的自动组装机目前迫切需要解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种折叠盒成型机,该设备结构合理,功能全面,集合多个工序,可自动组装成型多类型的折叠盒,提高工作效率。

6.为实现上述目的,本发明采用的技术方案是:

7.一种折叠盒成型机,包括机架,设置在机架上的传输作业台,设置在传输作业台上的送料装置、画胶装置、前纠偏定位装置、后纠偏定位装置、翻折装置、压模装置以及成品推出装置。

8.进一步的,传输作业台上还设置有用于对待作业折叠纸板做齐料定位用的齐料侧挡条和齐料侧挡块。

9.进一步的,送料装置包括用于将单独分张完成折叠纸板送至下一工序的复位送料机构,以及驱动复位送料机构的送料驱动装置,复位送料机构设置在送料滑座上,送料滑座设置在送料移动滑轨模组上。

10.进一步的,复位送料机构包括呈送料治具,以及驱动该送料治具做上升或下降动作的送料升降气缸,送料治具上端部通过送料升降气缸的驱动下伸缩外露在传输作业台镂空位置,用于将折叠纸板推送至下一工序。

11.进一步的,画胶装置包括画胶机构、x轴移动滑轨模组和设置在x移动滑轨模组上的y轴移动滑轨模组,画胶机构设置在y轴移动滑轨模组上,画胶机构设置有喷胶枪。

12.进一步的,前纠偏定位装置包括纠偏移动滑轨模组,对称设置在纠偏移动滑轨模组上的前纠偏定位机构,前纠偏定位机构包括前纠偏左右驱动气缸和设置在左右驱动气缸上的纠偏升降驱动气缸,纠偏升降驱动气缸的输出端设置有齐料挡块。

13.进一步的,后纠偏定位装置包括对称设置的后纠偏定位机构,以及后纠偏定位座,后纠偏定位机构包括机构调整板,设置在机构调整板上的后纠偏左右驱动气缸,后纠偏左右驱动气缸的输出端设置有齐料挡块。

14.进一步的,翻折装置包括翻折移动滑轨模组,对称设置在翻折移动滑轨模组上的侧翼翻折机构,翻折移动滑轨模组设置在机架移动滑轨模组;侧翼翻折机构包括翻折升降驱动气缸和设置在翻折升降驱动气缸上的左右驱动气缸,左右驱动气缸的输出端设置有翻折挡块;翻折挡块通过翻折升降驱动气缸的驱动下伸缩外露在传输作业台镂空位置,用于对折叠纸板进行翻折。

15.进一步的,压模装置包括压模移动滑轨模组,设置在压模移动滑轨模组上的丝杆压模机构,以及驱动丝杆压模机构做上升或下降动作的压模驱动装置,丝杆压模机构包括压模模具,以及用于配合压模模具脱离的压杆。

16.进一步的,成品推出装置包括用于将折叠成型的盒体送至成品区的复位推出机构,以及驱动复位推出机构的推出驱动装置,复位推出机构设置在推出滑座上,推出滑座设置在推出移动滑轨模组上,复位推出机构上设置有推板。

17.本发明的折叠盒成型机工作原理是:

18.(a)折叠纸板在传输作业台上齐料侧挡条和齐料侧挡块配合下对其进行输送定位,并且折叠纸板经送料装置输送到画胶工序;

19.(b)画胶装置按预设定路线对折叠纸板进行画胶;

20.(c)画胶工序完成后,折叠纸板再经送料装置输送到下一工序;

21.(d)到达另一工序作业台面后,前纠偏定位装置和后纠偏定位装置启动,对折叠纸板再进行齐料定位,确保翻折和压模的准确性;

22.(e)再次齐料纠偏定位完成后,压模装置上的压模模具下降,对平铺摊开的折叠纸板进行压住;

23.(f)翻折装置启动,两侧的侧翼翻折机构对折叠纸板作业,翻折升降驱动气缸上升翻折折叠纸板侧翼,然后翻折左右驱动气缸横向移动,将折叠纸板侧翼进行内折,使折叠纸板侧翼吸附在压模模具上;

24.(g)压模装置上的压模模具再次下降,让折叠纸板前后两侧的与折好的侧翼进行贴合,形成一个折叠盒;

25.(h)成型后的折叠盒经成品推出装置推离传输作业台,进入下一轮循环。

26.本发明的有益效果:本发明提供折叠盒成型机,设备结构合理,功能全面,集合多个工序,可自动组装成型多类型的折叠盒,提高工作效率。

27.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

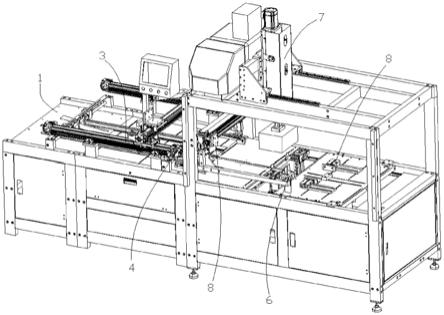

28.图1所示为本发明折叠盒成型机整体结构立体图;

29.图2所示为本发明折叠盒成型机内结构立体图一;

30.图3所示为本发明折叠盒成型机内结构立体图二;

31.图4所示为本发明折叠盒成型机内结构立体图三;

32.图5所示为本发明折叠盒成型机侧面结构图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.参阅附图1-5,本实施例提供一种折叠盒成型机,包括机架,设置在机架上的传输作业台1,设置在传输作业台1上的送料装置2、画胶装置3、前纠偏定位装置4、后纠偏定位装置5、翻折装置6、压模装置7以及成品推出装置8。

35.进一步的,传输作业台1上还设置有用于对待作业折叠纸板做齐料定位用的齐料侧挡条10和齐料侧挡块11。

36.进一步的,送料装置2包括用于将单独分张完成折叠纸板送至下一工序的复位送料机构20,以及驱动复位送料机构20的送料驱动装置21,复位送料机构20设置在送料滑座22上,送料滑座22设置在送料移动滑轨模组23上。

37.进一步的,复位送料机构20包括呈送料治具200,以及驱动该送料治具200做上升或下降动作的送料升降气缸201,送料治具200上端部通过送料升降气缸201的驱动下伸缩外露在传输作业台1镂空9位置,用于将折叠纸板推送至下一工序。

38.进一步的,画胶装置3包括画胶机构30、x轴移动滑轨模组31和设置在x移动滑轨模组31上的y轴移动滑轨模组32,画胶机构30设置在y轴移动滑轨模组32上,画胶机构30设置有喷胶枪。

39.进一步的,前纠偏定位装置4包括纠偏移动滑轨模组40,对称设置在纠偏移动滑轨模组40上的前纠偏定位机构41,前纠偏定位机构41包括前纠偏左右驱动气缸410和设置在左右驱动气缸410上的纠偏升降驱动气缸411,纠偏升降驱动气缸411的输出端设置有齐料挡块412。

40.进一步的,后纠偏定位装置5包括对称设置的后纠偏定位机构50,以及后纠偏定位座51,后纠偏定位机构50包括机构调整板501,设置在机构调整板501上的后纠偏左右驱动气缸502,后纠偏左右驱动气缸502的输出端设置有齐料挡块。

41.进一步的,翻折装置6包括翻折移动滑轨模组60,对称设置在翻折移动滑轨模组60上的侧翼翻折机构61,翻折移动滑轨模组60设置在机架移动滑轨模组;侧翼翻折机构61包括翻折升降驱动气缸610和设置在翻折升降驱动气缸610上的左右驱动气缸611,左右驱动气缸611的输出端设置有翻折挡块612。翻折挡块612通过翻折升降驱动气缸610的驱动下伸缩外露在传输作业台1镂空10位置,用于对折叠纸板进行翻折。

42.进一步的,压模装置7包括压模移动滑轨模组70,设置在压模移动滑轨模组70上的丝杆压模机构71,以及驱动丝杆压模机构71做上升或下降动作的压模驱动装置72,丝杆压模机构71包括压模模具710,以及用于配合压模模具710脱离的压杆711。

43.进一步的,成品推出装置8包括用于将折叠成型的盒体送至成品区的复位推出机构80,以及驱动复位推出机构80的推出驱动装置81,复位推出机构80设置在推出滑座82上,推出滑座82设置在推出移动滑轨模组83上,复位推出机构80上设置有推板84。

44.本发明的折叠盒成型机工作原理是:

45.(a)折叠纸板在传输作业台1上齐料侧挡条10和齐料侧挡块11配合下对其进行输

送定位,并且折叠纸板经送料装置2输送到画胶工序;

46.(b)画胶装置3按预设定路线对折叠纸板进行画胶;

47.(c)画胶工序完成后,折叠纸板再经送料装置2输送到下一工序;

48.(d)到达另一工序作业台面后,前纠偏定位装置4和后纠偏定位装置4启动,对折叠纸板再进行齐料定位,确保翻折和压模的准确性;

49.(e)再次齐料纠偏定位完成后,压模装置7上的压模模具710下降,对平铺摊开的折叠纸板进行压住;

50.(f)翻折装置6启动,两侧的侧翼翻折机构61对折叠纸板作业,翻折升降驱动气缸610上升翻折折叠纸板侧翼,然后翻折左右驱动气缸611横向移动,将折叠纸板侧翼进行内折,使折叠纸板侧翼吸附在压模模具710上;

51.(g)压模装置7上的压模模具710再次下降,让折叠纸板前后两侧的与折好的侧翼进行贴合,形成一个折叠盒;

52.(h)成型后的折叠盒经成品推出装置8推离传输作业台1,进入下一轮循环。

53.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本发明技术方案的内容,依据本发明之形状、构造及原理所作的等效变化,均应涵盖于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1