高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法与流程

1.本发明涉及纺织用功能性长丝技术领域,具体涉及一种高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法。

背景技术:

2.涤纶高收缩丝是以化学改性的高收缩切片为原料开发的一种差别化涤纶长丝产品,其沸水收缩率一般大于30%。高收缩聚酯纤维开发初期,主要是用于制造人造皮革的底布,目前主要用于生产膨体厚纺织品和衣料等织物。高收缩涤纶纤维能在受热条件下急剧收缩,形成膨体纱或有凹凸花纹的织物。

3.目前,生产涤纶高收缩纤维的方法包括物理改性和化学改性两种方法,物理改性是涤纶长丝经低温拉伸、低温定形等工艺生产出沸水收缩率达30%以上的高收缩长丝。化学改性是通过在聚酯聚合过程中加入第三单体(如间苯二甲酸乙二醇酯、新戊二醇)制成改性聚酯切片,经干燥、纺丝等加工工序制成涤纶高收缩纤维。物理改性方法成本较低,工艺路线简单,但制品的沸水收缩率相对偏低,且尺寸稳定性不高,化学改性方法的工艺成熟,纤维的可染性、抗起球性、高收缩性优良。但是现有的化学改性方法会产生废水、废气、废渣等三废污染,污染问题较为严重,且现有化学改性方法生产的涤纶高收缩纤维产品还需后期染色,耐光照色牢度较差。

技术实现要素:

4.本发明的目的在于针对现有技术中存在的问题,提供一种高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法,本发明的方法采用了原液着色纺丝工艺,其生产过程无废水、废气、废渣等三废污染,且后续产品无需染色,是一种对环境友好的环保型纤维。

5.本发明是通过如下技术方案实现的:

6.一种高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法,其特征在于,该方法包括如下步骤:

7.s1、将pet切片预结晶,干燥;

8.s2、将着色母粒干燥;

9.s3、将上述步骤s1中预结晶、干燥后的pet切片与上述步骤s2中干燥后的着色母粒混合均匀,得到混合物料;

10.s4、通过纺丝螺杆对所述混合物料进行熔融纺丝;

11.s5、采用侧吹风方式对纺丝所得纱线进行冷却;

12.s6、对冷却后的纱线进行上油;

13.s7、上油后对纱线进行预网络、热辊拉伸、主网络、卷绕,得到高耐光照色牢度的有色涤纶高收缩全拉伸丝。

14.本发明设计的高耐光照色牢度的有色涤纶高收缩全拉伸丝(fdy)以化学改性pet高收缩切片和高耐候着色母粒为加工原料,采用原液着色方法生产,通过加入较高耐光照

色牢度的着色母粒,精确计量,纤维在纺出时已完成染色,且长丝批内零色差,生产过程无废水、废气、废渣产生,后续产品无需染色,是一种对环境友好的环保型纤维。

15.本发明方法生产的高耐光照色牢度的有色涤纶高收缩全拉伸丝(fdy)采用高日晒牢度着色母粒和pet切片共混纺丝,具有较高的耐候性能,终端产品可以应用于户外遮阳面料、高端服用纺织面料、高端家纺面料、汽车内饰面料等。

16.进一步的,所述高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法:步骤s1、将pet切片预结晶,干燥;其中预结晶温度为155-160℃,预结晶时间为8-30分钟;干燥温度为165-175℃,干燥至切片含水量≤30ppm。

17.进一步的,所述高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法:步骤s2、将着色母粒投入母粒干燥釜进行干燥,且干燥温度为110-120℃,调整料位不超过母粒干燥釜的70%,保证着色母粒停留干燥时间不少于12小时。着色母粒在供应商出厂前已进行预结晶,可以直接进行干燥。

18.进一步的,所述高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法:步骤s3、将上述步骤s1中预结晶、干燥后的pet切片与上述步骤s2中干燥后的着色母粒采用失重式喂料机计量配混系统混合均匀,得到混合物料;以所述着色母粒和所述pet切片总质量100计,其中所述着色母粒占1-12wt%;对计量配混系统校正不少于2次,在线调整母粒、切片质量百分比,并计量,保证计量配混系统流量误差≤1%。纺丝时通过与封样及上批样按标准灰卡比色。

19.进一步的,所述高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法:步骤s4、通过纺丝螺杆对所述混合物料进行熔融纺丝;纺丝工艺:调整纺丝螺杆挤压各区温度控制在240-290℃,纺丝温度为280-285℃,并采用联苯蒸汽加热保温,联苯蒸汽的温度控制在280-286℃,纺丝组件直径90-95mm,组件采用60-80目~80-100目金属过滤砂,纺丝组件初压控制在12-14mpa,喷丝板孔数选择12-288,喷丝孔直径0.22-0.28mm。纺丝采用组件单一或一分二工艺,一分二工艺即以喷丝板中线为界一分为二,每股纱线含喷丝板一般根数。

20.进一步的,所述高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法:步骤s5、采用侧吹风方式对纺丝所得纱线进行冷却,且侧吹风温度为20-29℃,湿度为70-90%,吹风速度为0.4-0.6m/min,风压控制在500-600pa。优选的,为减少面料织造出现批量的毛球、毛丝,吹风速度必须严格控制在0.4-0.6m/min之间以及风压必须控制在500-600pa。

21.进一步的,所述高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法:采用侧吹风方式对纺丝所得纱线进行冷却,且在春夏季侧吹风温度选择为25-29℃,湿度为80-90%;在秋冬季侧吹风温度选择为20-25℃,湿度为70-80%。

22.进一步的,所述高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法:步骤s6、采用油剂泵定量将油剂输送至油嘴处对纱线进行上油,油剂泵转速控制在20-30hz/min。

23.进一步的,所述高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法:所述的油剂为竹本油剂,牌号f-1048,油剂浓度9-16%。

24.进一步的,所述高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法:步骤s7、上油后对纱线进行预网络、热辊拉伸、主网络、卷绕,得到高耐光照色牢度的有色涤纶高收缩全拉伸丝(fdy);其中热辊拉伸包括顺次的第一导丝辊拉伸工序和第二导丝辊拉伸定型工序,且第一导丝辊速度为1600-2000m/min、第一导丝辊温度为85

±

5℃,第二导丝辊的速

度为4200-4600m/min、第二导丝辊温度为100

±

5℃;卷绕速度为4150-4650m/min。优选的,为了保证fdy纱线的的可织造性能,在本发明的生产工艺中使用了预网络和主网络对fdy进行网络加工,增加了纱线的抱合,并适度降低牵伸倍数至3.2,减少纱线后续织造出现批量毛丝、毛球现象。其中:第一导丝辊主要用于热拉伸、第二导丝辊主要用于热定型。

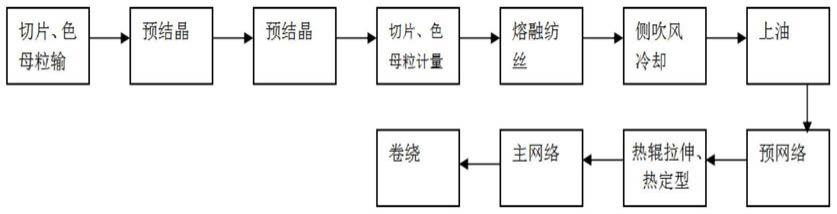

25.具体的,本发明提供的高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法,以pet(聚对苯二甲酸乙二醇酯)高收缩切片和高耐光照色牢度的着色母粒为原料进行制备,其具有以下工艺流程:原料输送

→

pet高收缩切片预结晶

→

着色母粒、pet高收缩切片干燥

→

着色母粒、pet高收缩切片计量混合

→

熔融纺丝

→

冷却吹风

→

上油

→

预网络

→

热拉伸

→

热定型

→

网络

→

卷绕

→

检验

→

包装入库。热定型由第二导丝辊完成。

26.本发明提供了一种33~333dt/12~288f高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法,该方法生产的原液着色fdy与常规的涤纶、腈纶、粘胶、羊毛等混纺织物,经热处理后,可制成具有不同形态的凹凸花纹的仿毛织物。这种仿毛织物的立体感强,手感柔软,显得丰满、致密、美观,适合于制作仿毛中长花呢、紧变绉,凹凸型针织织物以及人造麂皮等特种纺织品,是新一代纺织产品的理想原料。

27.本发明的有益效果:

28.(1)本发明提供的高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法采用了原液着色纺丝工艺,通过加入较高耐光照色牢度的着色母粒,精确计量,纤维在纺出时已完成染色,且长丝批内零色差,生产过程无废水、废气、废渣产生,后续产品无需染色,是一种对环境友好的环保型纤维。

29.(2)本发明的生产方法可制得33~333dt/12~288f高耐光照色牢度的有色涤纶高收缩全拉伸丝(fdy),将其与常规聚酯纤维、羊毛、棉花等混纺或与涤棉、纯棉纱交织可生产具有独特风格的织物,织物的立体感强,手感柔软,显得丰满、致密、美观,适合于制作仿毛中长花呢、紧变绉,凹凸型针织织物以及人造麂皮等特种纺织品,是新一代纺织产品的理想原料。本发明方法生产的高耐光照色牢度的有色涤纶高收缩全拉伸丝(fdy)采用高日晒牢度着色母粒和pet切片共混纺丝,具有较高的耐候性能,终端产品可以应用于户外遮阳面料、高端服用纺织面料、高端家纺面料、汽车内饰面料等。

30.(3)本发明提供的高耐光照色牢度的有色涤纶高收缩全拉伸丝(fdy)的生产方法,通过失重式喂料机计量配混系统加入高耐光色牢度着色母粒,精确计量,纤维在纺出时已完成染色,且长丝批内零色差,生产过程无废水、废气、废渣产生,后续产品无需染色,是一种对环境友好的环保型纤维。

31.(4)将本发明方法生产的33~333dt/12~288f高耐光照色牢度的有色涤纶高收缩全拉伸丝用于面料织造时无经条、毛丝、毛球等经编面料常见的缺陷,受到广大面料厂家的欢迎。

附图说明

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

33.图1为本发明高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法的工艺流程

图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.一种高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法,包括如下步骤:

37.s1、将pet(聚对苯二甲酸乙二醇酯)切片在158℃预结晶30分钟,在168℃下干燥至切片含水量不超过30ppm;

38.s2、将着色母粒投入母粒干燥釜,在116℃下进行干燥;调整料位不超过母粒干燥釜容积的70%,保证着色母粒停留干燥时间≥12小时;着色母粒在供应商出厂前已进行预结晶,可以直接进行干燥;

39.s3、将上述步骤s1中预结晶、干燥后的pet切片与上述步骤s2中干燥后的着色母粒采用失重式喂料机计量配混系统混合均匀,得到混合物料,其中着色母粒与pet切片质量比为3:97;并且对计量配混系统校正不少于2次,在线调整母粒、切片质量百分比,并计量,保证计量配混系统流量误差≤1%;纺丝时通过与封样及上批样按标准灰卡比色;

40.s4、通过纺丝螺杆对上述混合物料进行熔融纺丝;其纺丝工艺为:调整纺丝螺杆挤压各区温度在245-285℃之间,纺丝温度为282℃,并采用联苯蒸汽加热保温,联苯蒸汽的温度控制在282℃,纺丝组件直径90mm,组件采用80-100目金属过滤砂,纺丝组件初压控制在12.5mpa,喷丝板孔数选择48,喷丝孔直径0.22mm;纺丝采用一分二工艺,即以喷丝板中线为界一分为二,每股纱线含24根;

41.s5、采用侧吹风方式对纺丝所得纱线进行冷却,在春夏季侧吹风温度选择为27℃,湿度为85%;在秋冬季侧吹风温度选择为22℃,湿度为75%;并且为了减少面料织造出现批量的毛球、毛丝,吹风速度控制在0.45m/min,风压控制在550pa;

42.s6、采用油剂泵定量将油剂输送至油嘴处对纱线进行上油,油剂泵转速控制在25hz/min;其中:油剂选用竹本油剂,牌号f-1048,油剂浓度12%;

43.s7、上油后对纱线进行预网络、热辊拉伸、主网络、卷绕,得到33dt/24f高耐光照色牢度的有色涤纶高收缩全拉伸丝(fdy);其中热辊拉伸包括顺次的第一导丝辊拉伸和第二导丝辊拉伸定型工序(即第二导丝辊主要用于热定型),且第一导丝辊速度为1800m/min、第一导丝辊温度为86℃,第二导丝辊的速度为4250m/min、第二导丝辊温度为95℃;卷绕速度为4600m/min;为了保证fdy纱线的可织造性能,在生产工艺中使用了预网络和主网络对fdy进行网络加工,增加纱线的抱合。

44.上述实施例1高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产工艺流程如图1所示。

45.实施例2

46.一种高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法,包括如下步骤:

47.s1、将pet切片在160℃预结晶15分钟,然后在172℃下干燥至pet切片含水量不超过30ppm;

48.s2、将着色母粒投入母粒干燥釜,在118℃下进行干燥;调整料位不超过母粒干燥釜容积的70%,保证着色母粒停留干燥时间不少于12小时;

49.s3、将上述pet切片与着色母粒采用失重式喂料机计量配混系统混合均匀,得到混合物料,其中着色母粒与pet切片质量比为2.5:97.5;并且对计量配混系统校正不少于2次,在线调整母粒、切片质量百分比,并计量,保证计量配混系统流量误差≤1%;

50.s4、通过纺丝螺杆对上述混合物料进行熔融纺丝;其纺丝工艺为:调整纺丝螺杆挤压各区温度在245-290℃之间,纺丝温度为285℃,并采用联苯蒸汽加热保温,联苯蒸汽的温度控制在282℃,纺丝组件直径95mm,组件采用60-80目金属过滤砂,纺丝组件初压控制在12mpa,喷丝板孔数选择24,喷丝孔直径0.25mm;

51.s5、采用侧吹风方式对纺丝所得纱线进行冷却;在春夏季侧吹风温度选择为25℃,湿度为80%;在秋冬季侧吹风温度选择为20℃,湿度为70%;并且为了减少面料织造出现批量的毛球、毛丝,吹风速度控制在0.55m/min,风压控制在600pa;

52.s6、采用油剂泵定量将油剂输送至油嘴处对纱线进行上油,油剂泵转速控制在30hz/min;其中:油剂选用竹本油剂,牌号f-1048,油剂浓度16%;

53.s7、上油后对纱线进行预网络、热辊拉伸、主网络、卷绕,得到167dt/48f高耐光照色牢度的有色涤纶高收缩全拉伸丝(fdy);其中热辊拉伸包括顺次的第一导丝辊拉伸和第二导丝辊拉伸定型工序,且第一导丝辊速度为1750m/min、第一导丝辊温度为88℃,第二导丝辊的速度为4550m/min、第二导丝辊温度为98℃;卷绕速度为4500m/min;为了保证fdy纱线的可织造性能,在生产工艺中使用了预网络和主网络对fdy进行网络加工,增加纱线的抱合。

54.实施例3

55.一种高耐光照色牢度的有色涤纶高收缩全拉伸丝的生产方法,包括如下步骤:

56.s1、将pet切片在155℃预结晶20分钟,然后在170℃下干燥至pet切片含水量不超过30ppm;

57.s2、将着色母粒投入母粒干燥釜,在115℃下进行干燥;调整料位不超过母粒干燥釜容积的70%,保证着色母粒停留干燥时间不少于12小时;

58.s3、将上述pet切片与着色母粒采用失重式喂料机计量配混系统混合均匀,得到混合物料,其中着色母粒与pet切片质量比为5:95;并且对计量配混系统校正不少于2次,在线调整母粒、切片质量百分比,并计量,保证计量配混系统流量误差≤1%;

59.s4、通过纺丝螺杆对上述混合物料进行熔融纺丝;其纺丝工艺为:调整纺丝螺杆挤压各区温度在240-280℃之间,纺丝温度为284℃,并采用联苯蒸汽加热保温,联苯蒸汽的温度控制在286℃,纺丝组件直径92mm,组件采用80-100目金属过滤砂,纺丝组件初压控制在14mpa,喷丝板孔数选择36,喷丝孔直径0.25mm;

60.s5、采用侧吹风方式对纺丝所得纱线进行冷却;在春夏季侧吹风温度选择为28℃,湿度为90%;在秋冬季侧吹风温度选择为25℃,湿度为80%;并且为了减少面料织造出现批量的毛球、毛丝,吹风速度控制在0.5m/min,风压控制在500pa;

61.s6、采用油剂泵定量将油剂输送至油嘴处对纱线进行上油,油剂泵转速控制在

20hz/min;其中:油剂选用竹本油剂,牌号f-1048,油剂浓度10%;

62.s7、上油后对纱线进行预网络、热辊拉伸、主网络、卷绕,得到83dt/36f高耐光照色牢度的有色涤纶高收缩全拉伸丝(fdy);其中热辊拉伸包括顺次的第一导丝辊拉伸和第二导丝辊拉伸定型工序,且第一导丝辊速度为1850m/min、第一导丝辊温度为87℃,第二导丝辊速度为4600m/min、第二导丝辊温度为95℃;卷绕速度4550m/min;为了保证fdy纱线的可织造性能,在生产工艺中使用了预网络和主网络对fdy进行网络加工,增加纱线的抱合。

63.上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1