一种模切机自动清废装置的制作方法

1.本技术涉及纸盒加工设备的技术领域,尤其是涉及一种模切机自动清废装置。

背景技术:

2.模切机,主要用于相应的一些非金属材料、不干胶、eva、双面胶、电子和手机胶垫等的模切、压痕、烫金作业、贴合和自动排废,模切机利用钢刀、五金模具和模版,通过压印版施加一定的压力,将印品或纸板轧切成一定形状,是印后包装加工成型的重要设备。

3.相关技术中,申请号为cn201621295707.0的中国专利文件公开了一种模切机,包括机架、模切装置、出料辊道和分离装置;分离装置包括废料下压机构和模切成品顶出机构;下压机构包括一对前高后低的斜板和设置在斜板后方下侧的收卷机构;一对斜板分别位于最后一根出料辊道的后方靠近两端位置,用于将模切废料下压至收卷机构处收卷;顶出机构包括至少一个可调速的凸轮机构和模切成品输送机构;凸轮机构位于一对斜板之间,用于将模切成品顶起至输送机构;输送机构位于凸轮机构后方上侧,用于输送模切成品。

4.该方案的原理:纸板经模切装置模切后经出料辊道运动到分离装置,靠近两侧位置的模切废料运动到斜板前端下方后,被斜板后方压的向下弯曲,经收卷机构收卷;靠近中间位置的模切成品被凸轮机构向上顶出,前端运动到输送机构上,实现模切成品与模切废料的自动分离。

5.但是,上述方案中的成品通过凸轮机构顶出,再经过输送机构传送,因此,在凸轮机构顶出的过程中,废料是套设在凸轮机构上的,需要等到顶出机构退回之后,废料才能排出,导致模切成品与模切废料的自动分离效率低。

6.针对上述中的相关技术,发明人认为存在有模切成品与模切废料的自动分离效率低的缺陷。

技术实现要素:

7.为了改善模切成品与模切废料的自动分离效率低的问题,本技术提供一种模切机自动清废装置。

8.本技术提供的一种模切机自动清废装置采用如下的技术方案:

9.一种模切机自动清废装置,包括机架、第一传送带、第二传送带和分离机构,所述第一传送带和所述第二传送带均设置于机架上,且第二传送带位于第一传送带上方,所述第一传送带和所述第二传送带传送方向相同,所述分离机构包括支架、第一液压缸、第二液压缸和至少一个负压吸盘,所述支架设置于机架上且靠近第二传送带进料段,所述第一液压缸安装于支架上,所述第一液压缸的伸缩轴沿第一传送带传送方向设置且高于第二传送带,所述第二液压缸安装于第一液压缸上,所述第二液压缸的伸缩轴沿竖直方向设置,所述负压吸盘安装于第二液压缸上且与气源连通。

10.通过采用上述技术方案,经过模切之后的纸板由第一传送带传送至负压吸盘下

方,负压吸盘正对成品处,第二液压缸向下推动负压吸盘抵紧成品,负压吸盘吸气将成品吸住,废料沿第一传送带继续传送,第二液压缸向上带动负压吸盘和成品上升,使得成品高度超过第二传送带,第一液压缸推动第二液压缸沿传送方向移动,使得成品置于第二传送带上,负压吸盘吹气使得成片落于第二传送带上,第一液压缸带动第二液压缸退回,上述过程不断重复进行,从而将成品与废料分离,由于分离过程中废料传送过程不中断,因此,提高了成品与废料的自动分离效率。

11.优选的,所述第一传送带上的两侧均设置有压边部件,所述压边部件包括第三液压缸和压边件,所述第三液压缸的伸缩轴沿竖直方向设置,所述压边件安装于第三液压缸上且位于第一传送带边沿。

12.通过采用上述技术方案,在负压吸盘吸附成品的过程中,第三液压缸推动压边件向下压住纸板的两侧边沿,在负压吸盘带动成品上升的过程中,避免了废料被一起带动上升的情况发生,使得成品与废料的自动分离质量更高。

13.优选的,所述压边件包括横板和若干滚轮,所述横板沿第一传送带传送方向设置,所述横板安装于第三液压缸上,所述滚轮安装于横板下侧。

14.通过采用上述技术方案,在压边件向下压住纸板的两侧边沿时,纸板继续向前运动,滚轮的设置,在压住纸板的同时,降低了纸板前进的阻力,更方便纸板向前运动,减少了纸板卡在压边件上的情况发生,有利于装置的流畅运行。

15.优选的,所述第二液压缸与负压吸盘之间设置安装架,所述安装架包括滑台和若干滑块,所述滑台与第二液压缸固定连接,所述滑台上设置有滑轨,所述滑轨沿水平方向且垂直第一传送带传送方向设置,所述滑块卡接于滑轨上且沿滑轨滑动,所述负压吸盘安装于滑块上。

16.通过采用上述技术方案,根据不同的成品大小和形状,使得同一排成品之间的间隙大小不等,负压吸盘安装于滑块上,可沿滑轨滑动,方便根据同一排成品之间的间隙大小不同,通过滑动调整负压吸盘位置,使得负压吸盘位于成本上的吸附点更居中,从而不易中途掉落,一方面提高装置的适用性、另一方便提高了负压吸盘吸附的质量。

17.优选的,所述滑块上设置有顶丝,所述顶丝穿过滑块抵紧滑轨。

18.通过采用上述技术方案,顶丝的设置,方便固定滑块。

19.优选的,所述滑台上设置有刻度尺。

20.通过采用上述技术方案,参照刻度尺,方便调整滑块之间的间隔,加快调整负压吸盘正对成品的速度。

21.优选的,所述第一传送带的出料端倾斜向下设置。

22.通过采用上述技术方案,第一传送带的出料端倾斜向下设置,使得废料更容易从第一传送带上脱离。

23.优选的,所述第一传送带的出料端下方设置有收集槽。

24.通过采用上述技术方案,收集槽的设置,便于收集废料。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.经过模切之后的纸板由第一传送带传送至负压吸盘下方,负压吸盘正对成品处,第二液压缸向下推动负压吸盘抵紧成品,负压吸盘吸气将成品吸住,废料沿第一传送带继续传送,第二液压缸向上带动负压吸盘和成品上升,使得成品高度超过第二传送带,第一

液压缸推动第二液压缸沿传送方向移动,使得成品置于第二传送带上,负压吸盘吹气使得成片落于第二传送带上,第一液压缸带动第二液压缸退回,上述过程不断重复进行,从而将成品与废料分离,由于分离过程中废料传送过程不中断,因此,提高了成品与废料的自动分离效率;

27.2.使得同一排成品之间的间隙大小不等,负压吸盘安装于滑块上,可沿滑轨滑动,方便根据同一排成品之间的间隙大小不同,通过滑动调整负压吸盘位置,使得负压吸盘位于成本上的吸附点更居中,从而不易中途掉落,一方面提高装置的适用性、另一方便提高了负压吸盘吸附的质量;

28.3.在压边件向下压住纸板的两侧边沿时,纸板继续向前运动,滚轮的设置,在压住纸板的同时,降低了纸板前进的阻力,更方便纸板向前运动,减少了纸板卡在压边件上的情况发生,有利于装置的流畅运行。

附图说明

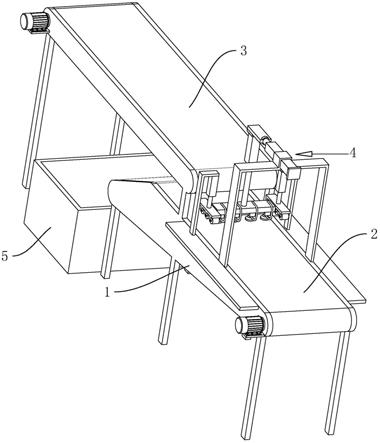

29.图1是本技术实施例的一种模切机自动清废装置的整体示意图。

30.图2是本技术实施例的分离机构的结构示意图。

31.图3是本技术实施例的压边件的结构示意图。

32.附图标记说明:1、机架;2、第一传送带;21、压边部件;211、第三液压缸;212、压边件;2121、横板;2122、滚轮;3、第二传送带;4、分离机构;41、支架;42、第一液压缸;43、第二液压缸;44、负压吸盘;45、安装架;451、滑台;4511、滑轨;4512、刻度尺;452、滑块;4521、顶丝;5、收集槽。

具体实施方式

33.以下结合附图1

‑

3对本技术作进一步详细说明。

34.本技术实施例公开一种模切机自动清废装置,参照图1,包括机架1、第一传送带2、第二传送带3和分离机构4,纸板通过第一传送带2运输至分离机构4处,分离机构4将纸板上的成品取出后转移到第二传送带3上,取掉成品的废料继续沿第一传送带2传输。

35.参照图1,第一传送带2和第二传送带3均设置于机架1上,第一传送带2和第二传送带3传送方向相同,第二传送带3的进料段位于第一传送带2靠近出料端的上方,第一传送带2的出料端倾斜向下设置,且第一传送带2的出料端下方设置有收集槽5。

36.参照图1和图2,分离机构4靠近第二传送带3进料段,分离机构4包括支架41、第一液压缸42、第二液压缸43和至少一个负压吸盘44,本实施例选用四个吸盘。支架41为龙门架,支架41的下端分别焊接第一传送带2两侧的机架1上且靠近第二传送带3的进料段,支架41的上端位于第一传送带2正上方,第一液压缸42固定安装于支架41上端,第一液压缸42的伸缩轴沿第一传送带2传送方向设置且高于第二传送带3;第二液压缸43的底座固定安装于第一液压缸42的伸缩轴上,第二液压缸43的伸缩轴沿竖直方向设置。

37.参照图1和图2,在第二液压缸43下端设置有安装架45,安装架45包括滑台451和若干滑块452,滑块452设置为四个,滑台451沿水平方向且垂直第一传送带2传送方向设置,滑台451上端与第二液压缸43的伸缩轴焊接,滑台451下端开设有滑轨4511,滑轨4511沿水平方向且垂直第一传送带2传送方向设置,滑块452的上端卡接于滑轨4511上且沿滑轨4511滑

动, 滑块452上靠近第二传送带3一侧设置有顶丝4521,顶丝4521穿过滑块452抵紧滑轨4511,能够固定滑块452与滑台451,滑台451上靠近第二传送带3一侧设置刻度尺4512,方便观察滑块452之间距离,负压吸盘44竖直设置且固定安装于滑块452的下端,负压吸盘44与气源连通。

38.参照图1和图3, 第一传送带2上的两侧均设置有压边部件21,压边部件21包括第三液压缸211和压边件212。第三液压缸211的底座通过支撑杆固定于架体上,第三液压缸211的伸缩轴沿竖直方向设置;压边件212包括横板2121和若干滚轮2122,滚轮2122设置有四个,横板2121沿第一传送带2传送方向设置,横板2121上端焊接于第三液压缸211的伸缩轴,滚轮2122滚动设置于横板2121下侧。

39.本技术实施例一种模切机自动清废装置的实施原理为:

40.第一步:经过模切之后的纸板由第一传送带2传送至负压吸盘44下方,纸板上端的边沿与滚轮2122抵紧,负压吸盘44正对成品处;

41.第二步:第二液压缸43向下推动负压吸盘44抵紧成品,负压吸盘44吸气将成品吸住,第二液压缸43向上带动负压吸盘44和成品上升,使得成品高度超过第二传送带3,然后,第一液压缸42推动第二液压缸43沿传送方向移动,使得成品置于第二传送带3上方,负压吸盘44吹气使得成片落于第二传送带3上,第一液压缸42带动第二液压缸43沿背离第二传送带3的方向移动退回,上述过程不断重复进行;

42.第三步:纸板去除成品后的废料沿第一传送带2继续传送,落入收集槽5中。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1