一种密闭式萃取牵引装置的制作方法

1.本技术涉及纺丝成型设备的技术领域,尤其是涉及一种密闭式萃取牵引装置。

背景技术:

2.在纺丝生产过程中,喷丝板出丝后,经过冷却水槽冷却定型后,将会在萃取槽内进行牵引并萃取,洗脱溶剂。

3.如图1所示,现有的萃取槽10内一般会设置多个输送辊120,纺丝将会呈折线形穿过各个输送辊120,在牵引的同时,也在萃取液当中进行萃取的工序,并且由于要浸入在萃取液当中才能较好的进行萃取工作。

4.针对上述中的相关技术,发明人认为在处理过程中,由于输送辊也需进行同步转动,在输送辊的端部是通过轴承转动连接在萃取槽壁上的,而萃取液一般为二氯甲烷等,能够将油液溶解萃取,但同时在轴承当中也存在着润滑油液,在一段时间后轴承当中的油液也会被溶解掉,造成卡顿,经常需要停机更换,较为麻烦。

技术实现要素:

5.为了减小轴承中油液被溶解的可能性,本技术提供一种密闭式萃取牵引装置。

6.本技术提供的一种密闭式萃取牵引装置,采用如下的技术方案:一种密闭式萃取牵引装置,包括具有萃取液的萃取槽箱,所述萃取槽箱内转动连接有多根输送辊,所述萃取槽箱的侧壁上安装有安装座,所述安装座远离萃取槽箱内腔一侧上开设有安装槽,所述安装槽底部具有供输送辊的辊端穿过的穿孔,所述安装槽内嵌设有连接于输送辊辊端的转动轴承,所述辊端上设置有用于密封穿孔靠近萃取槽箱内腔一侧边沿的密封组件。

7.通过采用上述技术方案,将原本安装在内部的转动轴承,通过安装座的设置,将其安装至萃取槽箱外壁上,将整体放置在外,避免转动轴承浸泡在萃取液当中,并且能够通过密封组件将穿孔与辊端之间的间隙进行密封,从而进一步提高密封效果,使得转动轴承在工作时,其内部的润滑油几乎不会被溶解掉。

8.优选的,所述萃取槽箱的侧壁上设有供所述安装座嵌入的安装孔,所述安装座的周侧具有用于贴附在安装孔边沿的凸缘,所述凸缘固定安装在所述萃取槽箱外壁上,所述安装座上具有用于封闭所述安装槽的盖板,所述盖板具有用于抵紧在转动轴承上的顶凸限位环。

9.通过采用上述技术方案,将转动轴承安装完毕后,将盖板固定连接于安装座上,此时顶凸限位环将会抵触在转动轴承上,对转动轴承在轴向端面上进行限位,在转动时提供较好的稳定性。

10.优选的,所述盖板远离所述转动轴承一侧具有油封环槽,所述油封环槽内嵌设有骨架油封。

11.通过采用上述技术方案,由于在转动轴承内本身存在润滑油液,在朝外一侧设置骨架油封,能够有效减小润滑油液外漏的可能性,提高工作稳定性。

12.优选的,所述骨架油封包括嵌设在所述油封环槽内壁上的主体环、沿径向延伸设置在主体环内侧且抵触在辊端上的抵触环、设置在抵触环靠近转动轴承一侧的密封环,所述密封环外侧壁上嵌设有用于驱使密封环抵紧在辊端上的回弹件。

13.通过采用上述技术方案,主体环进行固定设置,抵触环用于进行抵触密封起到防尘进入的作用,而在使用过程中回弹件将会驱使密封环始终抵触在辊端上,进行油封的作用。

14.优选的,所述密封组件包括固定连接在穿孔内壁上的静环和固定连接在辊端上且与静环抵触的动环。

15.通过采用上述技术方案,通过静环和动环的结合进行密封的作用,动环连接在辊端上进行同步转动,并且能够同步抵触在静环上,形成较好的密封效果。

16.优选的,所述动环内侧具有容置环槽,所述容置环槽内设置有用于抵触在静环端面上的压紧件。

17.通过采用上述技术方案,动环在不断转动的情况下,设置的压紧件将能够保持抵触在静环的端面上,使得动环和静环能够形成较好的密封效果。

18.优选的,所述压紧件包括周向固定且轴向滑移连接在动环上且位于容置环槽内的压紧环、设在容置环槽内且用于驱使压紧环抵触在静环上的弹性扩展环。

19.通过采用上述技术方案,当动环在进行运动时,将会带动压紧环进行同步转动,但是同时,弹性扩展环的外扩效果,将会使得压紧环保持抵触在静环上的状态,并且压紧环能够保持周向可滑动,不会出现扭曲卡死的状况。

20.优选的,所述萃取槽箱内间隔设置有多个分隔组件,所述分隔组件包括间隔设置在萃取槽箱内的迎液板和背液板,所述迎液板的下侧与所述萃取槽箱底壁之间具有间隙,所述背液板设置在所述萃取槽箱底壁上,所述迎液板的上侧高于所述背液板的上侧。

21.通过采用上述技术方案,在萃取液流动过程中,需要在迎液板上进行阻挡,从迎液板下侧单向朝上运动后,才漫过背液板进入至另一侧,这样能够较好的实现萃取液进行浓度分隔的效果,在单向流动的前提下,提高萃取的效果。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1、将原本内置的转动轴承,放置到外壁上,尽可能避免轴承浸泡在萃取液当中,减小转动轴承的损坏可能性;

24.2、在转动过程中,动环能够带动压紧环进行同步运动,且弹性扩展环能够推动压紧环在轴向进行扩展,并且抵触在静环上,形成较好的密封效果。

附图说明

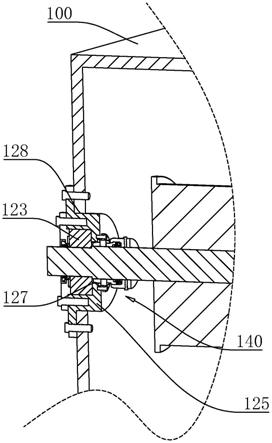

25.图1是相关技术的结构示意图;

26.图2是本技术的结构示意图;

27.图3是本技术的内部结构示意图;

28.图4是本技术的局部剖视图,用于展示安装座和萃取槽箱的连接关系;

29.图5是本技术的局部爆炸图,用于展示安装座和盖板的连接关系;

30.图6是本技术中盖板的结构示意图,用于展示顶凸限位环;

31.图7是本技术中骨架油封的结构示意图;

32.图8是本技术中密封组件的结构示意图;

33.图9是本技术中动环和压紧环的连接关系示意图。

34.附图标记说明:10、萃取槽;100、萃取槽箱;110、分隔组件;111、迎液板;112、背液板;113、萃取腔;114、单向流液腔;120、输送辊;123、转动轴承;125、安装座;126、安装槽;127、穿孔;128、安装孔;129、凸缘;130、盖板;131、顶凸限位环;132、油封环槽;133、骨架油封;134、主体环;135、抵触环;136、密封环;137、弹性橡胶环;140、密封组件;141、静环;142、动环;144、嵌设部;145、固定部;146、连接耳;150、第一密封环槽;151、第一密封环;160、容置环槽;161、压紧环;162、扩展环;163、限位块;164、限位槽;165、垫片;166、第二密封环。

具体实施方式

35.以下结合附图2

‑

9对本技术作进一步详细说明。

36.本技术实施例公开了一种密闭式萃取牵引装置,参照图2、图3,包括具有萃取液的萃取槽箱100,萃取槽箱100在工作时为全封闭式,本实施例中萃取液采用二氯甲烷,萃取槽箱100内间隔设置有多个分隔组件110,分隔组件110将萃取槽箱100分隔为多个萃取腔113,多个萃取腔113内的萃取液浓度不同,形成浓度阶梯。其中纺丝自萃取槽箱100的一端至另一端运动,而萃取液也在萃取槽箱100内流动,且流动方向与纺丝相反,这样能够及时带走纺丝内的溶剂,优化萃取效果。

37.本实施例中,参照图3,分隔组件110包括间隔设置的迎液板111和背液板112,迎液板111两端固定连接于萃取槽箱100的两侧壁,迎液板111下侧与萃取槽箱100的底壁之间具有间隙。而背液板112的一侧连接于萃取槽箱100的底壁,另一侧与顶壁之间具有间隙,且此侧低于迎液板111靠近顶壁一侧。

38.每个分隔组件110内,迎液板111至背液板112之间具有供萃取液自下而上单向流动的单向流液腔114,也就是萃取液将会从迎液板111下侧流动至单向流液腔114内,并且向上漫过背液板112,进入至另一个萃取腔113内。

39.同时为了使得萃取液能够按照单向流动的方向进入至下一个萃取腔113内,本实施例中,多个背液板112的高度沿萃取液流动方向逐渐降低,当萃取液持续保持流入量时,能够保持一侧的液位较高,此时萃取液在重力作用下只会朝单向流液腔114内流动,保持一致的流动方向,这样萃取液在能保持流动的状态下,能够保持相邻萃取腔113内的浓度梯度,从而减小回流和返混的可能性。

40.参照图3、图4,为了输送纺丝自前一个萃取腔113内至下一个萃取腔113内,在萃取槽箱100内转动连接有多根输送辊120,本实施例中输送辊120设有三根,其中一个位于分隔组件110上方,另外两根分别位于相邻两个萃取腔113内。

41.参照图4、图5,而为了尽量不让输送辊120的辊端转动端上的轴承润滑油液也被萃取液溶解,将辊端的转动连接结构设置在萃取槽箱100外壁上,辊端上安装有转动轴承123,且萃取槽箱100的外壁上设置有供转动轴承123安装的安装座125,安装座125上具有供转动轴承123嵌入的安装槽126,安装槽126底具有供辊端穿过的穿孔127,辊端上设有密封组件140,密封组件140用于将穿孔127内壁和辊端之间的间隙进行密封。

42.萃取槽箱100的侧壁上设有供安装座125嵌入的安装孔128,安装座125的周侧具有用于贴附在安装孔128边沿的凸缘129,凸缘129通过螺栓固定安装在萃取槽箱100外壁上。

转动轴承123嵌入安装至安装槽126内后,还在安装座125固定安装有用于封闭安装槽126的盖板130,盖板130具有用于抵紧在转动轴承123上的顶凸限位环131(如图6所示),顶凸限位环131能够将转动轴承123固定安装在安装槽126内。

43.参照图6、图7,同时为了减小外界灰尘进入,以及内部润滑油外漏,在盖板130上设置有骨架油封133,盖板130远离转动轴承123的一侧具有油封环槽132,骨架油封133安装在油封环槽132内。骨架油封133包括嵌设在油封环槽132内壁上的主体环134、沿径向延伸设置在主体环134内侧的抵触环135、设置在抵触环135靠近转动轴承123一侧的密封环136,抵触环135位于主体环134远离转动轴承123一侧,且抵触环135的内壁抵触在辊端上。

44.密封环136外侧壁上嵌设有用于驱使密封环136抵紧在辊端上的回弹件。本实施例中回弹件为弹性橡胶环137,嵌设在密封环136的外侧壁上后,能够使得密封环136具有保持抵触在辊端上的趋势。

45.参照图8,密封组件140包括插接在穿孔127内且套设在辊端上的静环141、通过螺栓固定连接在辊端上的动环142、设置在动环142上且用于抵触在静环141端面的压紧件。静环141包括嵌入至穿孔127内的嵌设部144、连接于嵌设部144并固定连接在安装座125上的固定部145,固定部145的周侧设置有若干个连接耳146,连接耳146通过螺栓固定安装在安装座125外壁上。

46.安装座125远离转动轴承123的一侧开设有第一密封环槽150,第一密封环槽150内嵌设有第一密封环151,固定部145的外径大于穿孔127的内径且小于第一密封环151的外径,当连接耳146固定安装至安装座125上时,固定部145能够抵触在第一密封环151上,并且挤压第一密封环151,从而形变,保持较好的密封效果。

47.参照图8、图9,动环142内侧具有供压紧件嵌入的容置环槽160,压紧件包括周向固定且轴向滑移连接在动环142上且位于容置环槽160内的压紧环161、设在容置环槽160内且用于驱使压紧环161抵触在静环141上的弹性件。在容置环槽160的内壁上沿周向设置有多个限位块163,同时压紧环161的外壁上开设有多个和限位块163对应,且供限位块163嵌入的限位槽164,限位槽164沿轴向开设,当动环142跟随辊端转动时,压紧环161也能同步转动。

48.而在本实施例中弹性件为一个截面为v型的扩展环162,扩展环162的尖端一侧朝辊辊端设置,且扩展环162的两侧分别抵触在压紧环161和动环142上,扩展环162外扩的作用力能够使得压紧环161在轴向上进行滑移,能够抵触在静环141上,且扩展环162和压紧环161之间设有垫片165,且为了进一步提高密封性,在压紧环161靠近扩展环162一侧内壁上还嵌设有第二密封环166。

49.本技术实施例一种密闭式萃取牵引装置的实施原理为:萃取液将会朝和纺丝逆向流动,在流入量保持的情况下,利用液位差通过各个萃取腔113,且在分隔组件110的作用下,进行单向流动,减小返混的可能性。

50.同时将转动轴承123放置在萃取槽箱100外壁上,当动环142在进行转动的过程中,v型的扩展环162将会保持外扩的趋势,使得压紧环161能够抵紧在静环141的端面上,从而始终保持较好的密封性,减小转动轴承123中的油液被萃取液溶解带走的可能性。

51.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1