用于啤盒机的自动上料机构的制作方法

1.本技术涉及啤盒机装置技术领域,尤其涉及用于啤盒机的自动上料机构。

背景技术:

2.在生产纸盒的过程中,需要使用啤盒机,啤盒机是在纸板上切出切口,方便把纸板折成箱子,传统的啤盒机都是采用人工上料的方式,其工作效率较慢,工人劳动强度高。

技术实现要素:

3.本技术实施例提供用于啤盒机的自动上料机构,包括入料框、传送带、导料板、上料桌、入料组件、导料组件和推料组件,所述入料框和上料桌呈间隔设置,所述传送带呈倾斜设置在入料框与上料桌之间,所述导料板呈l型结构设置,且导料板呈倾斜位于传送带与上料桌之间,导料板的两端分别与传送带和上料桌相连通,所述入料组件设置在入料框内,所述导料组件设置在导料板上,所述推料组件设置在上料桌的侧壁上,所述传送带的侧壁上安装有偏移组件。

4.进一步的,所述入料组件包括伸缩推杆、推料板、翻转电机、翻转板、电缸和圆板,所述入料框的顶部开设有入料口,所述入料框的一端开设有开口,且传送带的侧壁上开设有与开口相连通的入口,所述伸缩推杆设置在入料框另一端的内壁上,所述推料板呈竖直滑动位于入料框内,且推料板设置在伸缩推杆的输出端上,所述翻转板呈l型结构设置,且翻转板插装在入料框一端的顶部,且翻转板的底部与入料框转动连接,所述翻转电机安装在入料框的侧壁上,且翻转电机的输出端贯穿入料框与翻转板的底部固定连接,所述圆板插装在入料框的内侧壁上,且圆板位于翻转板的旁侧,所述电缸安装在入料框的侧壁上,且电缸的输出端贯穿入料框与圆板固定连接。

5.进一步的,所述偏移组件包括l型架、弹簧、转动轴和偏移板,所述传送带的侧壁上开设有方口,所述转动轴呈竖直转动设置在方口内,所述偏移板呈倾斜位于方口内,且偏移板的中段套设在转动轴上,所述l型架设置在传送带的侧壁上,所述弹簧位于l型架与偏移板之间,所述弹簧的一端与l型架固定连接,且弹簧的另一端贯穿方口与偏移板固定连接。

6.进一步的,所述导料组件包括导料电机、l型座、主动齿轮、从动齿轮、旋转轴、第一同步带和多个导料辊,多个所述导料辊分为两组并分别转动设置在导料板的两侧壁上,且每个导料辊的底部均贯穿导料板并向外延伸,两组导料辊的底部均套设有第二同步带,所述旋转轴转动设置在导料板的底部,所述主动齿轮设置在旋转轴的底部,所述l型座设置在导料板的底部,所述导料电机安装在l型座的底部,且导料电机的输出端贯穿l型座与主动齿轮固定连接,所述从动齿轮设置在一个导料辊的底部,且主动齿轮与从动齿轮相啮合,所述第一同步带套设在旋转轴和另一个导料辊的底部。

7.进一步的,所述推料组件包括推料气缸、l型板和推板,所述推板呈竖直滑动设置在上料桌的顶部,所述l型板安装在上料桌的侧壁上,所述推料气缸设置在l型板的侧壁上,且推料气缸的输出端贯穿l型板与推板固定连接,所述上料桌的内壁上安装有缓冲层。

8.进一步的,所述传送带的外壁上安装有多个呈等间距设置的搭板,所述导料板与上料桌的连接处呈弧形结构设置。

9.本技术实施例采用的上述至少一个技术方案能够达到以下有益效果:

10.纸板通过导料板与上料桌的连接处,移动至上料桌上,并与缓冲层相撞,通过缓冲层的设置,可以减缓纸板移动的惯性,使纸板停留在上料桌上,然后推料气缸驱动推板移动,将纸板向前推动,直至纸板与导料板与上料桌的连接处分离,等待下一个纸板移动至上料桌上,推板推动下一个纸板移动,既而使上一个纸板向前移动,从而完成纸板的自动上料工作,提高了工作效率,减轻了工人的劳动强度。

附图说明

11.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

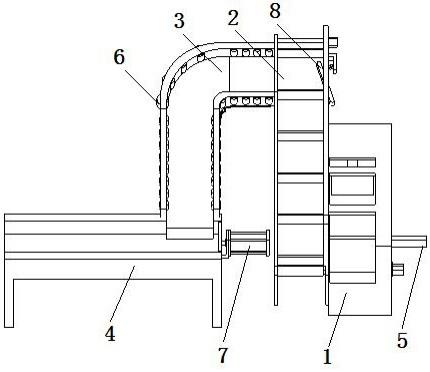

12.图1为本实用新型的立体结构示意图;

13.图2为本实用新型入料组件的立体结构分解示意图;

14.图3为本实用新型导料组件的立体结构示意图;

15.图4为图3中a处的放大图;

16.图5为本实用新型推料组件的立体结构示意图;

17.图6为本实用新型传送带的立体结构分解示意图;

18.图7为图6中b处的放大图。

19.图中:入料框1、传送带2、搭板21、导料板3、上料桌4、缓冲层41、入料组件5、伸缩推杆51、推料板52、翻转电机53、翻转板54、电缸55、圆板56、导料组件6、导料电机61、l型座62、主动齿轮63、从动齿轮64、旋转轴65、第一同步带66、导料辊67、第二同步带68、推料组件7、推料气缸71、l型板72、推板73、偏移组件8、l型架81、弹簧82、转动轴83、偏移板84。

具体实施方式

20.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

21.以下结合附图,详细说明本技术各实施例提供的技术方案。

22.本实施例,如图1至图7所示,用于啤盒机的自动上料机构,包括入料框1、传送带2、导料板3、上料桌4、入料组件5、导料组件6和推料组件7,所述入料框1和上料桌4呈间隔设置,所述传送带2呈倾斜设置在入料框1与上料桌4之间,所述导料板3呈l型结构设置,且导料板3呈倾斜位于传送带2与上料桌4之间,导料板3的两端分别与传送带2和上料桌4相连通,所述入料组件5设置在入料框1内,所述导料组件6设置在导料板3上,所述推料组件7设置在上料桌4的侧壁上,所述传送带2的侧壁上安装有偏移组件8。

23.具体的,所述入料组件5包括伸缩推杆51、推料板52、翻转电机53、翻转板54、电缸55和圆板56,所述入料框1的顶部开设有入料口,所述入料框1的一端开设有开口,且传送带2的侧壁上开设有与开口相连通的入口,所述伸缩推杆51设置在入料框1另一端的内壁上,

所述推料板52呈竖直滑动位于入料框1内,且推料板52设置在伸缩推杆51的输出端上,所述翻转板54呈l型结构设置,且翻转板54插装在入料框1一端的顶部,且翻转板54的底部与入料框1转动连接,所述翻转电机53安装在入料框1的侧壁上,且翻转电机53的输出端贯穿入料框1与翻转板54的底部固定连接,所述圆板56插装在入料框1的内侧壁上,且圆板56位于翻转板54的旁侧,所述电缸55安装在入料框1的侧壁上,且电缸55的输出端贯穿入料框1与圆板56固定连接,将多个纸板依次通过入料口摆放在入料框1内,伸缩推杆51驱动推料板52移动,使最前方的纸板移动至翻转板54上,翻转电机53驱动翻转板54带着纸板翻转,直至翻转板54的底部与倾斜的传送带2相齐平,之后电缸55驱动圆板56移动,使翻转板54上的纸板依次经过开口和入口并移动至传送带2上。

24.具体的,所述偏移组件8包括l型架81、弹簧82、转动轴83和偏移板84,所述传送带2的侧壁上开设有方口,所述转动轴83呈竖直转动设置在方口内,所述偏移板84呈倾斜位于方口内,且偏移板84的中段套设在转动轴83上,所述l型架81设置在传送带2的侧壁上,所述弹簧82位于l型架81与偏移板84之间,所述弹簧82的一端与l型架81固定连接,且弹簧82的另一端贯穿方口与偏移板84固定连接,纸板移动至传送带2上后,驱动传送带2,带动纸板移动,直至纸板与偏移板84相抵触,通过偏移板84使纸板通过传送带2与导料板3的连接处移动至导料板3内并与导料组件6相接触。

25.具体的,所述导料组件6包括导料电机61、l型座62、主动齿轮63、从动齿轮64、旋转轴65、第一同步带66和多个导料辊67,多个所述导料辊67分为两组并分别转动设置在导料板3的两侧壁上,且每个导料辊67的底部均贯穿导料板3并向外延伸,两组导料辊67的底部均套设有第二同步带68,所述旋转轴65转动设置在导料板3的底部,所述主动齿轮63设置在旋转轴65的底部,所述l型座62设置在导料板3的底部,所述导料电机61安装在l型座62的底部,且导料电机61的输出端贯穿l型座62与主动齿轮63固定连接,所述从动齿轮64设置在一个导料辊67的底部,且主动齿轮63与从动齿轮64相啮合,所述第一同步带66套设在旋转轴65和另一个导料辊67的底部,当导料板3两侧壁上的导料辊67与纸板接触时,导料电机61驱动主动齿轮63和旋转轴65转动,主动齿轮63带动与其相啮合的从动齿轮64转动,使得一边的多个导料辊67通过第二同步带68的设置一同进行转动,同时通过第一同步带66的设置,使得转动的旋转轴65和第二同步带68的设置,带动另一边的多个导料辊67一同进行相反的转动,从而使导料板3上的纸板顺着导料板3的长度方向进行移动,直至移动至上料桌4上。

26.具体的,所述推料组件7包括推料气缸71、l型板72和推板73,所述推板73呈竖直滑动设置在上料桌4的顶部,所述l型板72安装在上料桌4的侧壁上,所述推料气缸71设置在l型板72的侧壁上,且推料气缸71的输出端贯穿l型板72与推板73固定连接,所述上料桌4的内壁上安装有缓冲层41,纸板通过导料板3与上料桌4的连接处,移动至上料桌4上,并与缓冲层41相撞,通过缓冲层41的设置,可以减缓纸板移动的惯性,使纸板停留在上料桌4上,然后推料气缸71驱动推板73移动,将纸板向前推动,直至纸板与导料板3与上料桌4的连接处分离,等待下一个纸板移动至上料桌4上,推板73推动下一个纸板移动,既而使上一个纸板向前移动,从而完成纸板的自动上料工作,提高了工作效率,减轻了工人的劳动强度。

27.具体的,所述传送带2的外壁上安装有多个呈等间距设置的搭板21,所述导料板3与上料桌4的连接处呈弧形结构设置,通过搭板21的设置,使得纸板可以停留在搭板21上,导料板3与上料桌4的连接处呈弧形结构设置,能够使纸板平缓的移动至上料桌4上。

28.本技术实施例的工作流程:将多个纸板依次通过入料口摆放在入料框1内,伸缩推杆51驱动推料板52移动,使最前方的纸板移动至翻转板54上,翻转电机53驱动翻转板54带着纸板翻转,直至翻转板54的底部与倾斜的传送带2相齐平,之后电缸55驱动圆板56移动,使翻转板54上的纸板依次经过开口和入口并移动至传送带2上,纸板移动至传送带2上的一个搭板21上后,驱动传送带2,带动纸板移动,直至纸板与偏移板84相抵触,通过偏移板84使纸板通过传送带2与导料板3的连接处移动至导料板3内并与导料板3两侧壁上的导料辊67相接触,导料电机61驱动主动齿轮63和旋转轴65转动,主动齿轮63带动与其相啮合的从动齿轮64转动,使得一边的多个导料辊67通过第二同步带68的设置一同进行转动,同时通过第一同步带66的设置,使得转动的旋转轴65和第二同步带68的设置,带动另一边的多个导料辊67一同进行相反的转动,从而使导料板3上的纸板顺着导料板3的长度方向进行移动,直至移动至上料桌4上,纸板通过导料板3与上料桌4的连接处,移动至上料桌4上,并与缓冲层41相撞,通过缓冲层41的设置,可以减缓纸板移动的惯性,使纸板停留在上料桌4上,然后推料气缸71驱动推板73移动,将纸板向前推动,直至纸板与导料板3与上料桌4的连接处分离,等待下一个纸板移动至上料桌4上,推板73推动下一个纸板移动,既而使上一个纸板向前移动,从而完成纸板的自动上料工作。

29.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1