粗纱机全电子牵伸装置的制作方法

1.本实用新型涉及一种粗纱机全电子牵伸装置,属于纺织机械领域,特别是棉纺悬锭粗纱机和自动落纱粗纱机。

背景技术:

2.我国纺织业正加快向智能化转型升级,推进智能工厂建设,来实现生产全程的自动化、控制系统的智能化和在线监测的信息化。粗纱机已从传统的铁炮粗纱机发展到带自动落纱、满纱管自动输送及多轴联动的智能型粗纱机。多轴联动粗纱机实现了调整纺纱工艺的智能化,即在更换纺纱品种时,无需更换工艺齿轮,只需在触摸屏上设置相关工艺参数即可,同时扩大了总牵伸倍数范围、提高纺纱质量和效率,降低劳动强度、便于维护保养。

3.在现有技术的粗纱机全电子牵伸传动系统中,一般是通过三个伺服电机连接行星减速机分别传动至粗纱机一罗拉、三罗拉、四罗拉,电子牵伸系统其性能直接影响到成纱质量。为了方便调整各列罗拉之间间距来适应不同的纺纱品种,三、四列罗拉伺服电机与三、四罗拉传动轴之间通过同步带和万向联轴节连接,使用万向轴调整各列罗拉之间间距,但万向联轴节实现动力的传递时,存在精度低、磨损快的问题,会影响至纺纱质量。再则,由于采用行星减速机进行动力的传递和变速,行星减速机使用寿命大约在20000小时左右,不适合纺织厂每天24小时不间断纺纱。因此,目前粗纱机全电子牵伸装置普度存在使用寿命短问题,给纺织厂增加很大的维护成本和劳动强度。

技术实现要素:

4.本实用新型的目的是提供一种能方便调整各列罗拉之间间距,传动精度高,降低维护成本和劳动强度的粗纱机全电子牵伸装置。

5.本实用新型为达到上述目的的技术方案是:一种粗纱机全电子牵伸装置,包括安装在筋板上的四根罗拉,用于给各罗拉提供动力的电机以及对应的牵伸传动机构,所述的电机包括第一电机、第二电机和第三电机,所述牵伸传动机构包括用于驱动一罗拉和二罗拉的第一牵伸传动机构,用于驱动三罗拉的第二牵伸传动机构和用于驱动四罗拉的第三牵伸传动机构,其特征在于:

6.所述的第一牵伸传动机构包括第一同步带、第一传动齿轮箱、第一过渡齿轮以及第一传动轴和第二传动轴,第一电机的输出侧经第一同步带与第一传动齿轮箱的输入侧连接,第一传动齿轮箱的输出侧与第一传动轴连接,第一传动轴与一罗拉同轴连接,所述第一传动轴中部的主齿轮通过第一过渡齿轮与第二传动轴上的被动齿轮啮合,所述的第一过渡齿轮在传递动力时还用于调节第二传动轴的纵向位置,所述的第二传动轴与二罗拉同轴连接;

7.所述的第二牵伸传动机构包括第二同步带、第二传动齿轮箱以及第二过渡齿轮和第三传动轴,第二电机的输出侧经第二同步带与第二传动齿轮箱的输入侧连接,第二传动齿轮箱的输出齿轮通过第二过渡齿轮与第三传动轴上的齿轮啮合,所述的第二过渡齿轮在

传递动力时还用于调节第三传动轴的纵向位置,第三传动轴与三罗拉同轴连接;

8.所述的第三牵伸传动机构包括第三同步带、第三传动齿轮箱以及第三过渡齿轮和第四传动轴,第三电机的输出侧经第三同步带与第三传动齿轮箱的输入侧连接,第三传动齿轮箱的输出齿轮通过第三过渡齿轮与第四传动轴上的齿轮啮合,所述的第三过渡齿轮在传递动力时还能调节第四传动轴的纵向位置,所述的第四传动轴与四罗拉同轴连接。

9.本实用新型第一传动轴通过第一过渡齿轮与第二传动轴啮合,使第一过渡齿轮在传递动力时还用于调节第二传动轴的纵向位置,同时第二传动齿轮箱的输出齿轮通过第二过渡齿轮与第三传动轴上的齿轮啮合,第三传动齿轮箱的输出齿轮通过第三过渡齿轮与第四传动轴上的齿轮啮合,在第二过渡齿轮和第三过渡齿轮在传递动力时,能分别调节第三传动轴和第四传动轴的纵向位置,以及调整各列罗拉之间隔距,同时保证了牵伸装置部件的传动精度,纺纱质量稳定,并能提高纺纱效率,能实现牵伸倍数1-40倍无级可调。本实用新型的各过渡齿轮均为直联式结构,有效减少传动件的磨损,提高其寿命,降低维护成本。本实用新型采用传动齿轮箱进行变速,使用寿命达10年以上,提高其使用寿命。

附图说明

10.下面结合附图对本实用新型的实施例作进一步的详细描述。

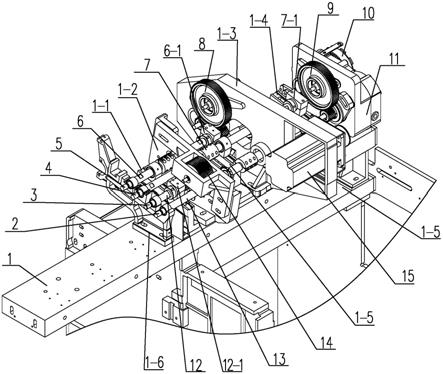

11.图1是本实用新型的粗纱机全电子牵伸装置的立面结构示意图。

12.图2是本实用新型粗纱机全电子牵伸装置的正视结构示意图。

13.图3是图2的俯视结构示意图。

14.其中:1—筋板,1-1—第一导向座,1-2—第一墙板,1-3—第二墙板,1-4—第三导向座,1-5—第二导向座,1-5—电机支座,1-6—罗拉座,2—一罗拉,3—二罗拉,4—三罗拉,5—四罗拉,6—第四传动轴,6-1—第三滑动套,7—第三传动轴,7-1—第二滑动套,8—第三过渡齿轮,9—第二过渡齿轮,10—第二同步带,11—第二传动齿轮箱,12—第二传动轴,12-1—第一滑动套,13—第一传动轴,14—第一过渡齿轮,15—第一电机,16—第一同步带,17—第三电机,18—第三传动齿轮箱,19—第三同步带,20—第二电机,21—第一传动齿轮箱。

具体实施方式

15.见图1~3所示,本实用新型粗纱机全电子牵伸装置,包括安装在筋板1上的四根罗拉,用于给各罗拉提供动力的电机以及对应的牵伸传动机构,四根罗拉通过罗拉座1-6安装在筋板1上。本实用新型的电机包括第一电机15、第二电机20和第三电机17,该电机可采用伺服电机或变频电机,牵伸传动机构包括用于驱动一罗拉2和二罗拉3的第一牵伸传动机构,用于驱动三罗拉4的第二牵伸传动机构和用于驱动四罗拉5的第三牵伸传动机构。

16.见图1~3所示,本实用新型第一牵伸传动机构包括第一同步带16、第一传动齿轮箱21、第一过渡齿轮14以及第一传动轴13和第二传动轴12。本实用新型的第一电机15的输出侧经第一同步带16与第一传动齿轮箱21的输入侧连接,第一电机15的输出侧和第一传动齿轮箱21的输入侧均具有同步带轮,第一同步带16安装在两同步带轮上,第一传动齿轮箱21的输出侧与第一传动轴13连接,第一传动轴13与一罗拉2同轴连接,动力经第一传动齿轮箱21变速后提供给一罗拉2。

17.见图1~3所示,本实用新型第一传动轴13中部的主齿轮通过第一过渡齿轮14与第二传动轴12上的被动齿轮啮合,第一过渡齿轮14在传递动力时还用于调节第二传动轴12的纵向位置,第二传动轴12与二罗拉3同轴连接,由于采用第一过渡齿轮14直联式结构来调节第二传动轴12的位置,继而实现调节二罗拉3纵向位置的调节,不仅方便罗拉间距的调节,而且能确保传动精度,本实用新型一罗拉2和二罗拉3转速比为定值。

18.见图1~3所示,本实用新型第二牵伸传动机构包括第二同步带10、第二传动齿轮箱11以及第二过渡齿轮9和第三传动轴7,第二电机20的输出侧经第二同步带10与第二传动齿轮箱11的输入侧连接,第二电机20的输出侧和第二传动齿轮箱11的输入侧均具有同步带轮,第二同步带10安装在两同步带轮上,第二传动齿轮箱11的输出齿轮通过第二过渡齿轮9与第三传动轴7上的齿轮啮合,第二过渡齿轮9在传递动力时还用于调节第三传动轴7的纵向位置,可通过第二过渡齿轮9的位置来调节第三传动轴7的纵向位置,第三传动轴7与三罗拉4同轴连接,由于动力通过第二传动齿轮箱11、第二过渡齿轮9传递至第三传动轴7上,传动精度高,能实现罗拉间距间的变化,满足不同的纺纱要求。

19.见图1~3所示,本实用新型第三牵伸传动机构包括第三同步带19、第三传动齿轮箱18以及第三过渡齿轮8和第四传动轴6,第三电机17的输出侧经第三同步带19与第三传动齿轮箱18的输入侧连接,同样,第三电机17的输出侧和第三传动齿轮箱18的输入侧均具有同步带轮,第三同步带19安装在两同步带轮上,第三传动齿轮箱18的输出齿轮通过第三过渡齿轮8与第四传动轴6连接,第三过渡齿轮8在传递动力时还能调节第四传动轴6的纵向位置,第四传动轴6与四罗拉5同轴连接。

20.见图1所示,本实用新型筋板1上安装有第一导向座1-1、第二导向座1-5和第三导向座1-4,第一导向座1-1和第二导向座1-5和第三导向座1-4均设有纵向导槽,该纵向导槽可采用u形槽或燕尾槽,第二传动轴12上的第一滑动套12-1安装在第一导向座1-1上,第一滑动套12-1与纵向导槽相配并能沿其纵向导槽移动,通过第一过渡齿轮14与第二传动轴齿轮的啮合位置变化,方便调节第二传动轴12的纵向位置,继而实现二罗拉3与其它罗拉之间间距的调节。

21.见图1~3所示,本实用新型第三传动轴7上的第二滑动套7-1安装在第三导向座1-4上,同样第四传动轴6上的第三滑动套6-1安装在第二导向座1-5上,第四传动轴6上的第三滑动套6-1和第三传动轴7上的第二滑动套7-1与对应的纵向导槽相配并能沿其纵向导槽移动,通过第二过渡齿轮9与第三传动轴齿轮啮合位置的变化以及第三过渡齿轮8与第四传动轴齿轮啮合位置的变化,调节第三传动轴7及第四传动轴6的纵向位置,继而实现调节各罗拉之间的间距。

22.见图1~3所示,本实用新型第三传动轴7具有两个第二滑动套7-1并分别安装在第二导向座1-5和第三导向座1-4上,第四传动轴6具有两个第三滑动套6-1并分别安装在第一导向座1-1和第二导向座1-5上,能进一步确保调整后的传动精度。

23.见图1~3所示,本实用新型筋板1上具有第一墙板1-2,第一过渡齿轮14能调节安装在第一墙板1-2上,第一墙板1-2包括安装在筋板1上的支承板和齿轮座,齿轮座的空腔内安装有第一过渡齿轮14,齿轮座通过紧固件安装齿轮座上,因此,方便调节第一过渡齿轮14的位置,继而对第二传动轴12的纵向位置进行调节。

24.见图1~3所示,本实用新型筋板1上具有第二墙板1-3和位于筋板1下部的电机支

座1-5连接,第一电机15和第一传动齿轮箱21安装在第二墙板1-3的前侧,第三传动齿轮箱18安装在第二墙板1-3的后侧,第三过渡齿轮8安装第二墙板1-3上,第三电机17安装在电机支座1-5上,能充分利用空间进行装配。本实用新型第二墙板1-3上设有第一弧形槽,第一弧形槽以第三传动齿轮箱18的输出齿轮的旋转中心为圆心,第三过渡齿轮8的轴段设置在第一调节槽内并能调节,通过调整第三过渡齿轮8与第四传动轴6上齿轮的啮合位置,实现第四传动轴6纵向位置的调节。

25.见图1~3所示,本实用新型第二电机20安装在电机支座1-5的尾部,第二传动齿轮箱11安装在筋板1的尾部,第二过渡齿轮9安装在第二传动齿轮箱11的箱体上,第二传动齿轮箱11的箱体上设有第二弧形槽,该第二弧形槽以第二传动齿轮箱11的输出齿轮的旋转中心为圆心,第二过渡齿轮9的轴段设置在第二调节槽内并能移动调节,通过调整第二过渡齿轮9与第三传动轴7上齿轮的啮合位置,实现第三传动轴7纵向位置的调节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1