一种吸湿发热纤维及其制造方法与流程

1.本发明专利技术属于新材料领域,具体地,涉及一种吸湿发热型纤维及其制造方法。

背景技术:

2.吸湿发热纤维是近几年消费市场的热点产品。腈纶纤维是市面上绝大部分贴身针织物或纺织物(例如内衣)的原料,目前的腈纶纤维超过的单体是丙烯腈共聚物,其具有吸湿性能的基团主要来源于其它单体或者掺杂纤维或者对共聚物改性。上述这些基团对腈纶纤维具有吸湿和发热性能有着极为重要的影响。

3.cn106555248a涉及纤维制造技术领域,具体涉及一种吸湿腈纶的制备方法。将聚丙烯腈干粉、致孔剂、亲水性物质、添加剂及有机溶剂混合后,加热形成纺丝溶液;再将纺丝溶液在空气中通过热空气纺制成腈纶纤维,对得到的纤维进行水洗烘干后,最终得到吸湿腈纶。本发明所用原料成本低,制备工艺简单易控制,便于大规模工业生产。

4.cn108677331a公开了一种吸湿发热腈纶保暖弹力绒布的产品设计及其生产工艺。本发明通过将腈纶基吸湿发热纤维和其它亲水性纤维的混纺交织,提高面料的平均公定回潮率,面料的平均公定回潮率大,与身体接触时,不容易引起静电,能够减少冬季皮肤骚痒的问题。机织保暖绒布面料与针织保暖内衣面料相比较,最大的缺陷是面料的柔软性不如针织面料,面料柔软,与皮肤接接触好,不容易产生流动空气,能更有效地防止热量流失,因此,面料设计时,通过选择交织次数少的织物组织、面料起绒、使用股线等一系列工艺,较好地解决了面料的柔软性问题。

5.cn105755573a提供一种制备新型吸湿放热保暖腈纶纤维的方法,包括以下步骤:1)纺丝原液的制备:将聚丙烯腈和聚丙烯酰胺混合溶解在溶剂中形成共混纺丝原液;其中所述聚丙烯腈与所述聚丙烯酰胺的质量比为(0.05~0.20): 1;所述溶剂为二甲基甲酰胺dmf、二甲基乙酰胺dmac和二甲基亚砜dmso 中的一种或多种;2)纺丝成型:采用共混纺丝原液进行湿法纺丝并成型。本发明将充分利用吸湿放热的机理,主要是利用聚丙烯腈原液和聚丙烯酰胺上的极性基团捕捉空气中含较高动能的水分子,将其吸附固定到纤维表面,可使其动能转变为热能,从而达到发热的作用。

6.cn101914852 a涉及一种高吸湿吸水腈纶的制造方法,其特征在于:直接将腈纶加入到由氢氧化钠与胍类试剂、或者氢氧化钾与胍类试剂组成的混合溶液中,在50~200℃反应温度下水解环化10~200分钟,洗净烘干制得高吸湿吸水腈纶;或者,首先将腈纶加入到由胍类试剂与氢氧化钠或氢氧化钾组成的混合溶液中浸泡3~30分钟,然后挤压腈纶至含水率为50%~500%,最后放入到汽蒸定型锅内在50~200℃温度条件下干蒸或汽蒸10~200分钟,洗净烘干制得高吸湿吸水腈纶。本方法只需要简单的腈纶水解交联工艺就可以把腈纶处理成高吸湿吸水腈纶,生产工艺简单,设备投资少,生产成本低,容易实现工业化。

7.虽然现有技术中存在对腈纶纤维的吸湿的研究,目前还是存在一些不足,例如,虽然改善吸湿性但忽略了发热保温性能、吸湿发热的同时无法兼顾纤维的力学性能等等。因

此亟需开发出一种优异的保暖性能同时保持一定强度的腈纶纤维材料。

技术实现要素:

8.本发明目的为提供一种具有优异吸湿发热性能的腈纶纤维的工艺,以填补现有技术中的空白。

9.一般纺织纤维都有一定的吸湿发热的能力,决定其吸湿发热能力取决于纤维组成中亲水基团的数量及性质。

10.一般来讲,基团的极性越大,数量越多更多,纤维的吸湿性更好,吸湿后发出的热量也更多。所以现有技术为了提高纤维的吸湿发热性能,通常会通过对纤维进行亲水化处理或增加亲水基团进行改性,以达到目的。现有技术中,有利用腈纶在溶液中水解得到吸湿腈纶(例如cn101914852 a,水解后的腈纶带有oh-或cooh-等极性基团),但是进行水解后得到的吸湿腈纶,一方面其吸湿发热性能受到水解程度以及水解时间的影响;二方面水解后纤维的结构不完整,受到破坏,其机械性能会受到较大影响,造成其纤维强度不足。

11.发明人发现,虽然衣康酸经常用作腈纶纤维聚合物中的单体,但现有技术还未对含有衣康酸单体的腈纶单体进行吸湿发热的研究。发明人推测其原因在于,衣康酸虽然是一种不饱和单体,在水溶液中由于分子内双键的加水作用能够吸附水分子(吸湿),但是衣康酸的不饱和双键反应活性低,且均聚效果差,因此衣康酸用作腈纶纺丝时的单体得到的腈纶,不论对水分子的吸附性能或者是交联接枝反应活性都是极差的。

12.本发明提出采用了肼类化合物修饰衣康酸,得到改性后的衣康酸,即通过衣康酸的不饱和双键被肼的胺基修饰改性后其不饱和双键的活性提高,对水分子的吸附加强,同时引入的肼类化合物本身带有亲水极性基团-nh2。因此亲水基团无论在极性还是数量上都不同程度地增加,完全避免现有技术中必需的水解的过程,提高了吸湿放热的效率。

13.同时衣康酸在被肼类化合物改性后,不饱和双键的活性被激发,在交联接枝反应,也能够保证有效交联度,纤维的力学性能也得以保证,也保证纤维的强度不被过多的影响。

14.具体地,本发明提供一种吸湿发热纤维的制造方法,包括以下步骤:

15.1)纺丝浆液的准备:准备聚丙烯腈胶体以及占其质量分数为1-10%的衣康酸进行混炼,得到纺丝浆液;

16.2)改性剂添加:在上述纺丝浆液中加入固含量为20-40%的“肼”类化合物,进行共混均匀,反应温度为95℃~140℃之间,浴比为0.4~7之间,反应时间为 1~4小时;

17.3)共混纺丝:在室温左右的温度下溶胀静置,然后升温至60-80℃溶解3 小时形成均匀的溶液,溶液经过过滤、除沫后,静置5-8小时消泡,进行纺丝;

18.4)脱水、冷却:将纺出的丝置于密闭容器中,升温至120℃进行脱水,2 小时后保温1-2小时,然后在低于1℃/6分钟的降温速率下缓慢降至35-40℃,即得所需吸湿发热腈纶半成品;

19.5)成型:取纺丝成纤的半成品(含水25-30%),浸入固含量为20%的氢氧化钠为半成品纤维质量1-5%的溶液中,再挤出多余溶液,置于密闭容器,盖紧,密封,90-100℃时保

温2-4小时发生交联接枝反应,再以不大于1℃/5分钟的条件缓慢降温至35-40℃,出料,即得吸湿发热腈纶纤维产品。

20.在一些优选的技术方案中,根据具体需要,在步骤2)中可加入胶体质量分数3-5%的氨水或氢氧化钠,以分解掉游离的肼类化合物以及调整ph值。

21.在一些优选的技术方案中,所述纺丝时的工艺为:纺丝速度为5-10m/min,凝固成形的纤维经水洗、拉伸、干燥定型、卷曲,得到聚丙烯腈纤维。

22.在一些优选的技术方案中,所述的含氨基的“肼”类化合物,选自水合联氨、碳酸肼或硫酸肼一种或组合。

23.在一些优选的技术方案中,为使反应充分,在纺丝浆液的准备中采用真空条件或充入惰性气体保护或加入1-4%的抗氧剂或抗紫外线吸收剂。

24.在一些优选的技术方案中,为提高产品性能,在所述交联接枝反应完成后采用含羟基或“n”基的醛类化合物进行后整理,其用量为反应液质量分数的 1~3%,温度为90~100℃。

25.有益效果

26.本发明的吸湿发热纤维的制备工艺,通过改性纤维聚合物中的衣康酸单体的不饱和键的活性,提高了纤维表面对水分子的吸附,腈纶纤维通过吸湿来放热,完全避免了现有技术中的水解增加亲水极性基团的步骤。

27.同时,本发明的工艺,避免了水解对纤维强度的不利影响。同时激发的衣康酸活性,能够有效提高交联度,实现了力学性能的强化。

28.另外,本发明提供的吸湿发热纤维的制备工艺不含固废和液废排放的新型工艺,实现了绿色生产、工艺简便、具有市场应用前景。

附图说明

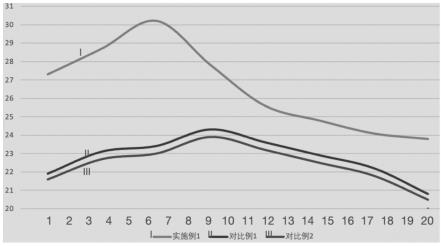

29.图1为本发明实施例1以及对比例1,2样品每隔半分钟测试一次样品的温度值,模拟绘成的温度-时间曲线。

具体实施方式

30.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的模块或具有相同或类似功能的模块。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

31.在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”等的描述意指结合该实施例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

32.衣康酸,含两个双键,具有加成、聚合反应的可能性。常温下为白色粉状晶体或无色晶体,贮存时性质稳定。衣康酸的熔点为167~168℃。

33.肼类化合物,又称联氨。一种无色发烟的、具有腐蚀性和强还原性的无色油状液

体。能混溶于水、醇等极性溶剂中,具有强烈的吸水性,贮存时用氮气保护并密封。它是比氨弱的碱,通常由水合肼脱水制得,用在制备盐(如硫酸盐)及有机衍生物中。

34.下面阐述具体实施例的技术方案。

35.实施例1

36.取含有衣康酸占成纤聚丙烯腈的质量比为4%的胶体500kg加入固含量为 30%的“肼”类化合物水合联氨100kg共混均匀后,反应温度为100℃,浴比为 0.5,反应时间为1小时,进行纺丝;

37.将纺出的丝置于密闭容器中,盖紧,密封,升温至120℃进行脱水,2小时后保温2小时,然后在不大于1℃/6分钟的降温速率下缓慢降至40℃,即得所需吸湿发热腈纶半成品;

38.取纺丝成纤的半成品置于密闭容器,盖紧,密封,98℃时保温4小时,再以不大于1℃/5分钟的条件缓慢降温至40℃,出料,即得吸湿发热腈纶纤维产品。

39.实施例2

40.取含有衣康酸占成纤聚丙烯腈的质量比为5%的胶体500kg加入固含量为 35%的“肼”类化合物碳酸肼100kg共混均匀后,反应温度为110℃,浴比为0.7,反应时间为2小时,进行纺丝;

41.将纺出的丝置于密闭容器中,盖紧,密封,升温至120℃进行脱水,2小时后保温1小时,然后在不大于1℃/6分钟的降温速率下缓慢降至35℃,即得所需吸湿发热腈纶半成品;

42.取纺丝成纤的半成品300g置于密闭容器,盖紧,密封,95℃时保温4小时,再以不大于1℃/5分钟的条件缓慢降温至40℃,出料,即得吸湿发热腈纶纤维产品。

43.实施例3

44.取含有衣康酸占成纤聚丙烯腈的质量比为8%的胶体500kg加入固含量为 30%的“肼”类化合物硫酸肼100kg共混均匀后,反应温度为95℃,浴比为0.7,反应时间为4小时,进行纺丝;

45.将纺出的丝置于密闭容器中,盖紧,密封,升温至120℃进行脱水,2小时后保温2小时,然后在不大于1℃/6分钟的降温速率下缓慢降至40℃,即得所需吸湿发热腈纶半成品;

46.取纺丝成纤的半成品300g置于密闭容器,盖紧,密封,98℃时保温4小时,再以不大于1℃/5分钟的条件缓慢降温至30℃,出料,即得吸湿发热腈纶纤维产品。

47.实施例4

48.取含有衣康酸占成纤聚丙烯腈的质量比为9%的胶体500kg加入固含量为 25%的“肼”类化合物硫酸肼130kg共混均匀后,反应温度为95℃,浴比为0.4,反应时间为1小时,进行纺丝;

49.将纺出的丝置于密闭容器中,盖紧,密封,升温至120℃进行脱水,2小时后保温2小时,然后在不大于1℃/6分钟的降温速率下缓慢降至40℃,即得所需吸湿发热腈纶半成品;

50.取纺丝成纤的半成品300kg置于密闭容器,盖紧,密封,98℃时保温4小时,再以不大于1℃/5分钟的条件缓慢降温至40℃,出料,即得吸湿发热腈纶纤维产品。

51.实施例5

52.取含有衣康酸占成纤聚丙烯腈的质量比为5%的胶体500kg加入固含量为 30%的“肼”类化合物水合联氨100kg共混均匀后,反应温度为100℃,浴比为 0.5,反应时间为1小时,进行纺丝;

53.将纺出的丝置于密闭容器中,盖紧,密封,升温至120℃进行脱水,2小时后保温1小时,然后在不大于1℃/6分钟的降温速率下缓慢降至40℃,即得所需吸湿发热腈纶成品;

54.取纺丝成纤的半成品350kg,置于密闭容器,盖紧,密封,98℃时保温4 小时,再以不大于1℃/5分钟的条件缓慢降温至35℃,出料,即得吸湿发热腈纶纤维产品。

55.对比例1

56.除了胶体采用市售普通聚丙腈纶聚合物(不加入衣康酸)外,其它参数和流程与实施例1相同。

57.对比例2

58.除了不加肼类化合物外,其它参数和流程与实施例1相同。

59.吸湿发热性能测试

60.测试样品准备:实施例1-5以及对比例1-2经过编织机得到一定尺寸,紧密度和厚度一致的方块样品。上述每个方块样品上剪取尺寸为30cm x 30cm的方形织物,保持织物表面平整,没有明显褶皱和毛刺,作为测试吸湿发热性能的样品。

61.测试方法:采用具有恒温恒湿的试验箱,试验箱带了热电偶,传感器,真空单元,干燥单元以及配套的红外测量装置。具体测试步骤:将试样放入敞口容器中,置入试验箱内,密封,同时开启测量装置,每隔1min记录一次试样的温度。检测箱的湿度和温度设定,检测是在温度20℃,湿度90%的条件下进行的。

62.将温度-时间变化测量记录得到的部分记录结果以及最高升温温度统计,结果如表1。

63.表1

[0064][0065][0066]

从上表1中可以看出,对于本发明的实施例的吸湿发热样品,基本上在检测5min左右温度达到峰值,随后拐点开始缓慢下降,但在一定时间后基本能上稳定在环境温度以上,基本会高于3.0℃这一标准。而对比例的样品,在检测8

‑ꢀ

10min左右才达到温度的最高值,随后拐点下降,最终下降至环境温度左右,低于自发热保暖的标准。相比而言,本实施例的样品的吸湿发热效率更快,吸湿饱和度更大,产生的热量更高,同时,在长时间室也能保持相对环境温度以上的温度。

[0067]

为了更直观的表示本发明吸湿发热样品的性能,将测试范围扩大,记录更多的数据来观察:以实施例1以及对比例1,2样品作为实验样品,每隔半分钟测试一次样品的温度值,模拟绘成温度-时间曲线,如图1所示。

[0068]

从图1可以明显的看出,本发明的样品在发热保湿性上的优异表现。实施例1的纺丝面料明显吸湿饱和度更大,发热量更大,且发热更迅速(即吸附的水分子更多,吸附时间更快,活性更大),并且在20min内,能保持在环境温度以上3℃以上的温度范围。而对比例的样品无论在发热时间还是发热量,保温性都无法与本发明样品相比。

[0069]

物理机械性能测试

[0070]

采用纤维强度测试仪tb400c,按照国际标准《gb/t 14337-2008化学纤维短纤维拉伸性能试验方法》进行机械性能的测试。将本发明实施例1-5以及对比例1和2、对比例3(cn101914852a)得到的纤维样品同进行机械性能的测试,测试结果如下表2所示。本发明的得到的吸湿发热腈纶纤维的机械性能完全满足市场上对纤维制品的强度要求。即本发明的工艺保证吸湿发热性能的同时,又没有对强度产生不利影响。而现有技术cn101914852a得到样品由于经过水解后,其纤维的强度很大程度地下降。

[0071]

表2

[0072]

样品断裂强度cn/dtex断裂伸长%实施例13.530实施例23.328实施例33.430实施例43.5330实施例53.330对比例12.528对比例22.825对比例31.819

[0073]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1