一种塑料编织袋及该塑料编织袋的制作生产线的制作方法

1.本发明涉及塑料编织袋制作技术领域,具体涉及一种塑料编织袋及该塑料编织袋的制作生产线。

背景技术:

2.编织袋,又称蛇皮袋。是塑料袋的一种,用于包装,其原料一般是聚乙烯、聚丙烯等各种化学塑料原料。其中针对一些具有密封性要求的塑料编织袋,需要在塑料编织袋内缝制内膜袋,用于对塑料编织袋内的产品进行密封。

3.公开号为cn208664490u的中国实用新型专利公开了内膜复合袋快速缝制装置,该专利包括套架、夹紧装置、平压装置、折缝装置与缝合装置;设置的套架顶部伸缩杆便于通过虎口钳将内膜复合袋与外袋一起取出来,同时不会破坏内膜复合袋与外袋的相对位置;设置的压紧装置可以防止在用卷边器进行卷边的时候,内膜复合袋滑动错位;设置可以滑动的卷边器可以防止外袋在输送的时候错位,导致缝制位置不对。

4.上述现有技术是通过套架依次套设内膜复合袋与外袋,为了方便内膜复合袋与外袋顺利套设在套架上,若套架尺寸较小使得内膜复合袋与外袋卷边配合时存在褶皱的问题,若套架尺寸与内膜复合袋与外袋相配合使得内膜复合袋与外袋套设时困难,不便于内膜复合袋与外袋在套架上;其次该现有技术解决了卷边器进行卷边的时候内膜复合袋滑动错位,并没有对卷边后的内膜复合袋与外袋进行抚平修整,以防出现内膜复合袋与外袋交错折叠的问题;除此之外,该现有技术的套架只能针对一种规格的内膜复合袋与外袋进行卷边缝制,其适用范围小。

技术实现要素:

5.本发明提供了一种塑料编织袋及该塑料编织袋的制作生产线,可以解决上述提到的难题。

6.为了实现上述目的,本发明采用以下技术方案:一种塑料编织袋,包括上端开口、下端封闭的外层编织袋,所述外层编织袋内套设有上端开口、下端封闭内膜袋,且外层编织袋上端通过卷边的方式与内膜袋上端连接。

7.上述塑料编织袋在具体制作过程中涉及到一种塑料编织袋制作生产线,包括加工底板,所述加工底板上端固定有倒置的l型支撑板,所述l型支撑板顶部设置有辅助平整装置,所述加工底板上方设置有定位面板,且定位面板通过支撑腿安装在加工底板上,所述定位面板上设置有卷边装置。

8.所述卷边装置包括弧形竖板,所述定位面板上端面周向均匀分布有多个弧形竖板,且弧形竖板沿着定位面板的半径方向上与定位面板滑动配合,所述弧形竖板底部且朝向定位面板外沿处连接有滑动辅助块,所述滑动辅助块底部设置有导向条,所述定位面板上开设有与导向条滑动配合的导向槽。

9.所述弧形竖板朝向定位面板外沿的一侧上下滑动设置有弧形条,所述弧形条朝向

弧形竖板的一侧设置有限位块,且限位块滑动设置在弧形竖板上开设的限位槽中,所述弧形条和滑动辅助块之间连接有电动推杆,所述弧形条上端连接有弧形卷边板。

10.作为本发明的一种优选技术方案,所述的导向槽底部开设有贯通孔,所述导向条底部连接有驱动导向杆,且驱动导向杆下端贯穿贯通孔,所述定位面板下端转动设置有转动盘,且所述转动盘周向均匀开设有若干弧形驱动槽,所述驱动导向杆滑动设置在弧形驱动槽内。

11.作为本发明的一种优选技术方案,所述的转动盘外侧壁连接有u型限位架,所述u型限位架内滑动设置有转动限制块,所述转动限制块朝向定位面板的一端设置有限位凸起,所述限位凸起朝向定位面板的一侧设置有斜坡结构,所述定位面板外侧壁均匀开设有多个与限位凸起配合的限位卡槽,所述转动限制块远离限位凸起的一端转动连接有退位杆,且退位杆远离定位面板的一端贯穿u型限位架且其端部安装有辅助圆板,所述转动限制块和u型限位架之间连接有拉伸弹簧。

12.作为本发明的一种优选技术方案,所述的辅助平整装置包括转动安装在l型支撑板水平段下端面的旋转板,所述旋转板下端通过伸缩杆连接有下压配合板,且下压配合板和旋转板之间连接有第一液压缸,所述下压配合板周向均匀开设有贯通的调节滑槽,所述调节滑槽的位置与弧形竖板的位置一一对应,所述调节滑槽内滑动设置有调节块,且调节块下端安装有弧形平整板。

13.作为本发明的一种优选技术方案,所述的调节滑槽内且位于下压配合板外侧处滑动设置有连接板,所述连接板上连接有钢丝绳,所述调节槽侧壁和下压配合板之间开设有导向孔,所述下压配合板上端面固定有定位导向环,所述下压配合板上端转动安装有转动拉伸环,且转动拉伸环位于定位导向环内,所述钢丝绳远离连接板的一端依次贯穿调节块、导向孔和定位导向环,且其端部固定在转动拉伸环外侧壁上,所述转动拉伸环内侧壁和下压配合板上端之间铰接有第二液压缸,所述调节块和连接板之间连接有第一弹簧,调节块和调节槽侧壁之间连接有第二弹簧。

14.作为本发明的一种优选技术方案,所述弧形卷边板底部是通过扭簧转动安装在弧形条上,所述的弧形卷边板上端且设置有远离弧形竖板的翘边结构,所述翘边结构与弧形卷边板之间的夹角大于90

°

且小于180

°

。

15.作为本发明的一种优选技术方案,相邻的两个所述弧形条之间连接有弧形杆,所述弧形条两侧壁均开设有与弧形杆滑动配合的弧形孔。

16.作为本发明的一种优选技术方案,所述的弧形竖板朝向定位面板外侧的一端开设有便于内膜袋上端连接在外层编织袋上端的弧形配合槽。

17.本发明的有益效果在于:1.本发明通过弧形竖板在定位面板上移动可以对不同规格的外层编织袋和内膜袋进行卷边缝制,提高本发明的适用范围,同时也能将外层编织袋和内膜袋撑开绷紧,避免外层编织袋和内膜袋出现褶皱交错的问题。

18.2.本发明通过转动限制块上的限位凸起与定位面板外侧壁的限位卡槽配合,能够对转动盘进行转动限定,确保弧形竖板能够对外层编织袋和内膜袋进行撑开绷紧。

19.3.本发明弧形平整板既可以对外层编织袋和内膜袋进行卷边时折边处进行限定,以确保外层编织袋顺利卷边,也可以对完成卷边后的外层编织袋和内膜袋进行抚平规整,以使其外层编织袋卷边处平顺,便于缝制设备对其进行缝制。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

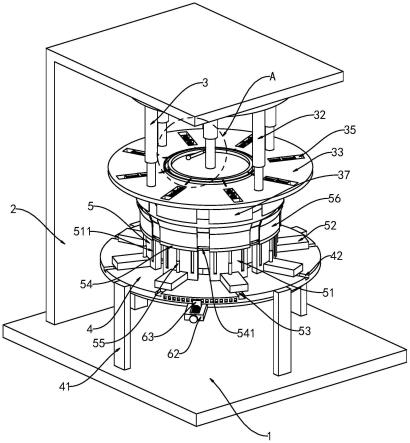

21.图1是本发明的结构示意图。

22.图2是本发明图1中a处局部放大图。

23.图3是本发明的主视剖视图。

24.图4是本发明图3中b处局部放大图。

25.图5是本发明图3中c处局部放大图。

26.图6是本发明图3中d处局部放大图。

27.图7是本发明定位面板和卷边装置之间的结构示意图。

28.图8是本发明图7中e处局部放大图。

29.图9是本发明定位面板、转动盘、弧形驱动槽、驱动导向杆和u型限位架之间的仰视图。

30.图中:100、外层编织袋;110、内膜袋;1、加工底板;2、l型支撑板;3、辅助平整装置;31、旋转板;32、伸缩杆;33、下压配合板;34、第一液压缸;35、调节滑槽;351、连接板;352、钢丝绳;353、导向孔;354、定位导向环;355、转动拉伸环;356、第二液压缸;357、第一弹簧;358、第二弹簧;36、调节块;37、弧形平整板;4、定位面板;41、支撑腿;42、导向槽;421、贯通孔;43、限位卡槽;5、卷边装置;51、弧形竖板;512、弧形配合槽;511、限位槽;52、滑动辅助块;53、导向条;531、驱动导向杆;54、弧形条;541、弧形杆;55、电动推杆;56、弧形卷边板;6、转动盘;61、弧形驱动槽;62、u型限位架;63、转动限制块;631、限位凸起;64、退位杆;65、拉伸弹簧。

具体实施方式

31.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

32.另外,下文中的用语基于本发明中的功能而定义,可以根据运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

33.参阅图1、图3、图4、图5和图7,一种塑料编织袋,包括上端开口、下端封闭的外层编织袋100,所述外层编织袋100内套设有上端开口、下端封闭内膜袋110,且外层编织袋100上端通过卷边的方式与内膜袋110上端连接。

34.上述塑料编织袋在具体制作过程中涉及到一种塑料编织袋制作生产线,包括加工底板1,所述加工底板1上端固定有倒置的l型支撑板2,所述l型支撑板2顶部设置有辅助平整装置3,所述加工底板1上方设置有定位面板4,且定位面板4通过支撑腿41安装在加工底板1上,所述定位面板4上设置有卷边装置5;所述卷边装置5包括弧形竖板51,所述定位面板4上端面周向均匀分布有多个弧形竖板51,且弧形竖板51沿着定位面板4的半径方向上与定位面板4滑动配合,所述弧形竖板51底部且朝向定位面板4外沿处连接有滑动辅助块52,所述滑动辅助块52底部设置有导向条53,所述定位面板4上开设有与导向条53滑动配合的导向槽42;所述弧形竖板51朝向定位面板4外沿的一侧上下滑动设置有弧形条54,所述弧形条54朝向弧形竖板51的一侧设置有限位块(图中未示出),且限位块滑动设置在弧形竖板51上开设的限位槽511中,所述弧形条54和滑动辅助块52之间连接有电动推杆55,所述弧形条54

上端连接有弧形卷边板56。

35.具体工作时,本发明的多个弧形竖板51围绕形成一个环形结构,将外层编织袋100底部放入到环形结构内,并将外层编织袋100上端口翻卷在弧形竖板51的上端且其上端口贴合在弧形竖板51的外侧壁上,同理将内膜袋110底部放置到外层编织袋100中,然后内膜袋110上端口翻卷并与外层编织袋100的上端口贴合,然后借助辅助平整装置3对内膜袋110上端口和外层编织袋100的上端口进行预固定;之后电动推杆55推动弧形条54上移,以使弧形卷边板56上移推动外层编织袋100的上端口,使得该上端口配合辅助平整装置3实现向上卷边,进而将内膜袋110上端口包裹在外层编织袋100的上端口卷边内;然后滑动辅助块52带动弧形竖板51向着定位面板4外侧移动,同时滑动辅助块52通过导向条53在导向槽42中滑动,以确保弧形竖板51是沿着定位面板4的半径方向上滑动,进而弧形竖板51能够将外层编织袋100上端口撑开绷紧,同时抽出辅助平整装置3,一方面提高外层编织袋100上端口和内膜袋110上端口的撑开绷紧度,另一方面提高弧形卷边板56与外层编织袋100上端口的贴合度,进而提高对外层编织袋100上端口的卷边效果,完成之后电动推杆55复位,以使弧形卷边板56同步复位,以使辅助平整装置3能够对外层编织袋100上端口和内膜袋110上端口进行抚平规整,再之后通过现有的缝制设备对外层编织袋100上端口和内膜袋110上端口进行缝制处理。

36.参阅图4、图8和图9,所述的导向槽42底部开设有贯通孔421,所述导向条53底部连接有驱动导向杆531,且驱动导向杆531下端贯穿贯通孔421,所述定位面板4下端转动设置有转动盘6,且所述转动盘6周向均匀开设有若干弧形驱动槽61,所述驱动导向杆531滑动设置在弧形驱动槽61内;所述的转动盘6外侧壁连接有u型限位架62,所述u型限位架62内滑动设置有转动限制块63,所述转动限制块63朝向定位面板4的一端设置有限位凸起631,所述限位凸起631朝向定位面板4的一侧设置有斜坡结构,所述定位面板4外侧壁均匀开设有多个与限位凸起631配合的限位卡槽43,所述转动限制块63远离限位凸起631的一端转动连接有退位杆64,且退位杆64远离定位面板4的一端贯穿u型限位架62且其端部安装有辅助圆板,所述转动限制块63和u型限位架62之间连接有拉伸弹簧65。

37.具体工作时,通过推动u型限位架62来带动转动盘6转动,使得转动盘6上的弧形驱动槽61与驱动导向杆531抵触配合,进而驱动导向杆531会在贯通孔421中移动,从而通过导向条53来带动滑动辅助块52移动,最终实现弧形竖板51的移动,以便弧形竖板51能够撑开外层编织袋100;当u型限位架62移动时并在拉伸弹簧65的配合下限位凸起631上的斜坡结构会不断的与限位卡槽43抵触配合,当弧形竖板51彻底撑开外层编织袋100后u型限位架62停止转动,此时限位凸起631插入在限位卡槽43中,限制转动盘6回转影响弧形竖板51对外层编织袋100的撑开效果,当完成外层编织袋100和内膜袋110的卷边缝制之后,拉动退位杆64以使限位凸起631脱离与限位卡槽43的配合,并通过u型限位架62带动转动盘6回转,以使弧形竖板51回到初始位置。

38.参阅图1、图2、图3和图6,所述的辅助平整装置3包括转动安装在l型支撑板2水平段下端面的旋转板31,所述旋转板31下端通过伸缩杆32连接有下压配合板33,且下压配合板33和旋转板31之间连接有第一液压缸34,所述下压配合板33周向均匀开设有贯通的调节滑槽35,所述调节滑槽35的位置与弧形竖板51的位置一一对应,所述调节滑槽35内滑动设置有调节块36,且调节块36下端安装有弧形平整板37。

39.所述的调节滑槽35内且位于下压配合板33外侧处滑动设置有连接板351,所述连接板351上连接有钢丝绳352,所述调节槽侧壁和下压配合板33之间开设有导向孔353,所述下压配合板33上端面固定有定位导向环354,所述下压配合板33上端转动安装有转动拉伸环355,且转动拉伸环355位于定位导向环354内,所述钢丝绳352远离连接板351的一端依次贯穿调节块36、导向孔353和定位导向环354,且其端部固定在转动拉伸环355外侧壁上,所述转动拉伸环355内侧壁和下压配合板33上端之间铰接有第二液压缸356,所述调节块36和连接板351之间连接有第一弹簧357,调节块36和调节槽侧壁之间连接有第二弹簧358。

40.具体工作时,辅助平整装置3对内膜袋110上端口和外层编织袋100的上端口进行预固定时,第一液压缸34推动下压配合板33下移,以使弧形平整板37下移至弧形竖板51的外侧,然后通过第二液压缸356带动转动拉伸环355转动,从而使得钢丝绳352开始缠绕在转动拉伸环355上,进而钢丝绳352拉动连接板351向着下压配合板33的中心移动,连接板351通过第一弹簧357推动调节块36向着下压配合板33的中心移动,以使弧形平整板37向着内膜袋110移动,直至弧形平整板37与内膜袋110贴合,此时第一弹簧357和第二弹簧358均处于压缩状态,之后弧形卷边板56上移以便对外层编织袋100进行卷边,此次通过弧形平整板37的下端对外层编织袋100的进行卷边位置限定,确保外层编织袋100卷边顺利进行;卷边完成之后第二液压缸356带动转动拉伸环355回转,以使弧形平整板37脱离与内膜袋110的接触即可,然后第一液压缸34带动弧形平整板37上移,可以避免弧形平整板37带动内膜袋110也上移,影响外层编织的卷边缝制;接下来待弧形竖板51撑开外层编织袋100和内膜袋110后,弧形平整板37下移并通过第二液压缸356带动转动拉伸环355转动,使得钢丝绳352拉动连接板351向着下压配合板33的中心移动,直至弧形平整板37与完成卷边的外层编织袋100接触,然后在现有驱动的带动下使得旋转板31转动,进而使得下压配合板33带动弧形平整板37同步转动,以便对完成卷边的外层编织袋100和内膜袋110进行转动抚平规整。

41.参阅图5,所述弧形卷边板56底部是通过扭簧(图中未示出)转动安装在弧形条54上,所述的弧形卷边板56上端且设置有远离弧形竖板51的翘边结构,所述翘边结构与弧形卷边板56之间的夹角大于90

°

且小于180

°

。具体工作时,本发明的弧形卷边板56通过翘边结构避免弧形卷边结构与弧形平整板37下端抵触而导致无法顺利进行外层编织袋100卷边的问题;当外层编织袋100完成卷边后弧形平整板37上移,使得弧形卷边板56在扭簧的作用下与外层编织袋100贴合,能够更好地实现外层编织袋100的卷边效果。

42.参阅图1,相邻的两个所述弧形条54之间连接有弧形杆541,能够确保多个弧形条54同步上移,所述弧形条54两侧壁均开设有与弧形杆541滑动配合的弧形孔,当弧形竖板51在定位面板4上移动时,弧形杆541会与弧形孔滑动配合,以防弧形杆541影响弧形竖板51的移动。

43.参阅图5,所述的弧形竖板51朝向定位面板4外侧的一端开设有便于内膜袋110上端连接在外层编织袋100上端的弧形配合槽512,防止现有缝制设备在缝制时其执行端与弧形竖板51表面接触。

44.本发明在工作时的步骤:第一步:将外层编织袋100底部放入到环形结构内,并将外层编织袋100上端口翻卷在弧形竖板51的上端且其上端口贴合在弧形竖板51的外侧壁上,同理将内膜袋110底部放置到外层编织袋100中,然后内膜袋110上端口翻卷并与外层编织袋100的上端口贴合,然后借助弧形平整板37对内膜袋110的位置进行限定。

45.第二步:电动推杆55推动弧形条54上移以使弧形卷边板56上移推动外层编织袋100的上端口,进而实现外层编织袋100的上端口的卷边,接着弧形平整板37上移脱离与内膜袋110的接触,之后通过转动盘6的转动使得弧形竖板51向着定位面板4的外侧移动,以便弧形竖板51撑开外层编织袋100和内膜袋110。

46.第三步:接下来弧形平整板37继续下移,并在第二液压缸356的配合下使得弧形平整板37与完成卷边的外层编织袋100接触,之后在现有驱动的带动下使得旋转板31转动,进而通过下压配合板33带动弧形平整板37同步转动,以使弧形平整板37能够对卷边后的外层编织袋100进行抚平规整,之后通过现有的缝制设备对外层编织袋100和内膜袋110的卷边缝制,最后完成缝制之后复位,取出完成缝制的外层编织袋100和内膜袋110。

47.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1