一种多中空再生仿毛纤维生产方法与流程

1.本发明涉及纤维生产技术领域,特别是涉及一种多中空再生仿毛纤维生产方法。

背景技术:

2.随着生活水平的提高,消费需求也随之提高,常规纤维愈来愈难以满足市场的需要,而功能型纤维以其多样的面料风格和应用效应很快地适应市场,得到大众的认可。目前市面上的仿毛纤维多为单中空或多中空纤维,其蓬松效果并不好,织物的柔软触感方面与天然毛织物尚有一定的差距,难以满足更高的市场需求。此外,随着人们环保观念的日益提升,原生纤维的仿毛产品也已不符合当前的消费观念,这就需要开发出性能更接近于天然毛织物且环保的新纤维产品。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足,提供一种多中空再生仿毛纤维生产方法,能够制备出蓬松、弹性、柔软的仿毛纤维,满足更高的市场需求。

4.为了实现上述目的,本发明采用如下技术方案:

5.一种多中空再生仿毛纤维生产方法,包括以下步骤:将再生pet切片投入结晶干燥装置中进行结晶、干燥处理;之后输送至螺杆挤出机熔融挤出并通过纺丝箱进行纺丝,丝束经侧吹风冷却、集束上油、预网络、牵伸定型、主网络、卷绕成型处理后,得到成品丝;纺丝时采用的喷丝板上设置有多个的喷丝孔,每个喷丝孔包括五组呈一直线间隔排列的单孔,每组单孔由一对c形槽相对间隔设置。

6.再生pet切片的粘度为0.72-0.75dl/g,结晶、干燥温度均为155-160℃,干燥时间为8h。

7.螺杆挤出机第一至六区的温度依次为260-270℃、270-285℃、285-295℃、285-295℃、285-295℃、295-300℃。

8.纺丝时纺丝箱箱体温度控制为285-300℃。

9.牵伸定型时,第一牵伸辊的速度为850-1100m/min,温度为82-100℃;第二牵伸辊的速度为3000-4000m/min,温度为125-145℃。

10.卷绕成型时的卷绕速度为3200-5200m/min。

11.所述结晶干燥装置包括筒体、设于筒体内的纵向第一搅拌桨、滑动设于筒体内的横向第二搅拌桨,所述筒体内还设有通过第一搅拌桨带动旋转的转轴,所述转轴上活动套设有一对推件,且推件一端与第一搅拌桨的轴部螺接,所述转轴上套设有可随转轴转动的涡杆件,且涡杆件周向转动夹设在一对推件之间,所述第二搅拌桨上固定套设有与涡杆件啮合的涡轮。

12.所述第一搅拌桨包括通过电磁离合器连接的上a轴和下a轴,所述转轴包括通过电磁离合器连接的上b轴和下b轴,所述上a轴与上b轴间通过一对齿轮传动连接。

13.所述下b轴与涡杆件为上下滑动且周向限位连接。

14.本发明的有益效果是:以再生pet切片为原料,通过五中空喷丝板结构的创新设计和工艺参数的优化改进,成功制备出蓬松、弹性、柔软的仿毛纤维,同时又兼具涤纶纤维本身的抗皱保形、高强耐磨性能,能够满足更高的市场需求。

附图说明

15.图1为本发明喷丝孔截面的示意体图;

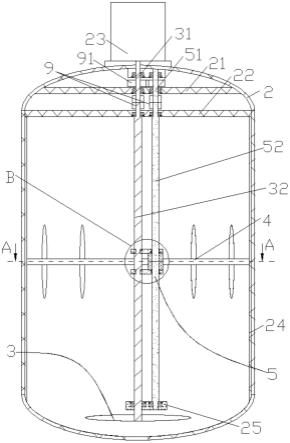

16.图2为本发明结晶干燥装置的结构图;

17.图3为图2中a-a向的剖面图;

18.图4为图2中b处的放大图。

19.图中:喷丝孔1、单孔11、筒体2、第一隔板21、第二隔板22、电机23、滑轨24、固装板25、第一搅拌桨3、上a轴31、下a轴32、第二搅拌桨4、转轴5、上b轴51、下b轴52、键53、涡杆件6、键槽61、凸环62、推件7、滑槽71、涡轮8、电磁离合器9、齿轮91。

具体实施方式

20.下面结合附图和具体实施方式对本发明作进一步描述:

21.实施例1

22.一种多中空再生仿毛纤维生产方法,包括以下步骤:将再生pet切片投入结晶干燥装置中进行结晶、干燥处理,再生pet切片的粘度为0.73dl/g,结晶、干燥温度均为155-160℃,干燥时间为8h。

23.之后输送至螺杆挤出机熔融挤出并通过纺丝箱进行纺丝,螺杆挤出机第一至六区的温度依次为260℃、270℃、285℃、285℃、285℃、295℃,纺丝时纺丝箱箱体温度控制为285℃。纺丝时采用的喷丝板上设置有多个的喷丝孔1,每个喷丝孔1包括五组呈一直线间隔排列的单孔11,每组单孔11由一对c形槽相对间隔设置,如图1所示。

24.丝束经侧吹风冷却、集束上油、预网络、牵伸定型、主网络、卷绕成型处理后,得到成品丝;牵伸定型时,第一牵伸辊的速度为900m/min,温度为90℃;第二牵伸辊的速度为3500m/min,温度为130℃。卷绕成型时的卷绕速度为4000m/min。

25.实施例2

26.一种多中空再生仿毛纤维生产方法,包括以下步骤:将再生pet切片投入结晶干燥装置中进行结晶、干燥处理,再生pet切片的粘度为0.72dl/g,结晶、干燥温度均为155-160℃,干燥时间为8h。

27.之后输送至螺杆挤出机熔融挤出并通过纺丝箱进行纺丝,螺杆挤出机第一至六区的温度依次为260℃、285℃、295℃、295℃、295℃、300℃,纺丝时纺丝箱箱体温度控制为300℃。纺丝时采用的喷丝板上设置有多个的喷丝孔1,每个喷丝孔1包括五组呈一直线间隔排列的单孔11,每组单孔11由一对c形槽相对间隔设置,如图1所示。

28.丝束经侧吹风冷却、集束上油、预网络、牵伸定型、主网络、卷绕成型处理后,得到成品丝;牵伸定型时,第一牵伸辊的速度为1100m/min,温度为82℃;第二牵伸辊的速度为4000m/min,温度为145℃。卷绕成型时的卷绕速度为5200m/min。

29.实施例3

30.一种多中空再生仿毛纤维生产方法,包括以下步骤:将再生pet切片投入结晶干燥

装置中进行结晶、干燥处理,再生pet切片的粘度为0.75dl/g,结晶、干燥温度均为155-160℃,干燥时间为8h。

31.之后输送至螺杆挤出机熔融挤出并通过纺丝箱进行纺丝,螺杆挤出机第一至六区的温度依次为270℃、275℃、290℃、290℃、295℃、300℃,纺丝时纺丝箱箱体温度控制为300℃。纺丝时采用的喷丝板上设置有多个的喷丝孔1,每个喷丝孔1包括五组呈一直线间隔排列的单孔11,每组单孔11由一对c形槽相对间隔设置,如图1所示。

32.丝束经侧吹风冷却、集束上油、预网络、牵伸定型、主网络、卷绕成型处理后,得到成品丝;牵伸定型时,第一牵伸辊的速度为850m/min,温度为100℃;第二牵伸辊的速度为3000m/min,温度为125℃。卷绕成型时的卷绕速度为3800m/min。

33.实施例4

34.一种多中空再生仿毛纤维生产方法,包括以下步骤:将再生pet切片投入结晶干燥装置中进行结晶、干燥处理,再生pet切片的粘度为0.72dl/g,结晶、干燥温度均为155-160℃,干燥时间为8h。

35.之后输送至螺杆挤出机熔融挤出并通过纺丝箱进行纺丝,螺杆挤出机第一至六区的温度依次为260℃、270℃、285℃、285℃、285℃、295℃,纺丝时纺丝箱箱体温度控制为300℃。纺丝时采用的喷丝板上设置有多个的喷丝孔1,每个喷丝孔1包括五组呈一直线间隔排列的单孔11,每组单孔11由一对c形槽相对间隔设置,如图1所示。

36.丝束经侧吹风冷却、集束上油、预网络、牵伸定型、主网络、卷绕成型处理后,得到成品丝;牵伸定型时,第一牵伸辊的速度为1100m/min,温度为90℃;第二牵伸辊的速度为3500m/min,温度为130℃。卷绕成型时的卷绕速度为3200m/min。

37.上述实施例所制造的纤维性能如下表所示。

[0038][0039]

含水切片是无定形结构,软化点低,在螺杆的加料段易造成环结阻料现象,影响正常生产,其在熔融时还会发生水解,使聚合物分子量下降,并且水在高温下汽化,可形成气泡,易造成纺丝断头或毛丝,导致纤维质量变差。但采用现有的预结晶干燥设备对切片进行结晶干燥,存在高温气体与切片接触不够充分的问题,干燥效率低,干燥时间长,生产效率不能得到有效提升。

[0040]

如图2~图4所示,本发明实施例采用的结晶干燥装置包括筒体2、设于筒体2内的纵向第一搅拌桨3、滑动设于筒体2内的横向第二搅拌桨4,所述筒体2内还设有通过第一搅拌桨3带动旋转的转轴5,所述转轴5上活动套设有一对推件7,且推件7一端与第一搅拌桨3的轴部螺接,所述转轴5上套设有可随转轴5转动的涡杆件6,且涡杆件6周向转动夹设在一

对推件7之间,所述第二搅拌桨4上固定套设有与涡杆件6啮合的涡轮8。

[0041]

筒体2下部固装有固装板25,固装板25的设置方向与固装板25垂直,转轴5的下b轴52下端转动安装在固装板25上,第二搅拌桨4的下a轴32转动穿过固装板25,第二搅拌桨4包括桨叶,桨叶位于固装板25下方。

[0042]

所述筒体2内壁设有一对纵向滑轨24,所述第二搅拌桨4的轴两端与一对滑轨24滑动连接。

[0043]

所述涡杆件6上下端面各设有凸环62,上方的所述推件7下表面、下方的推件7上表面设有与凸环62配合滑动连接环形滑槽71。

[0044]

所述第一搅拌桨3包括通过电磁离合器9连接的上a轴31和下a轴32,所述转轴5包括通过电磁离合器9连接的上b轴51和下b轴52,所述上a轴31与上b轴51间通过一对齿轮91传动连接。即上a轴31、上b轴51均固装齿轮91,两个齿轮91相互啮合,上a轴31通过电机23驱动转动。

[0045]

筒体2上部内设有上下间隔的第一隔板21和第二隔板22,所述上a轴31和上b轴51转动穿过第一隔板21,所述下a轴32和下b轴52转动穿过第二隔板22,电磁离合器9位于第一隔板21和第二隔板22之间。

[0046]

所述下b轴52与涡杆件6为上下滑动且周向限位连接。下b轴52上设有若干轴向设置的键53,涡杆件6内壁设有供键53卡入的键槽61,因此涡杆件6可以随下b轴52转动并可在推件7推动下上下移动。涡杆件6与涡轮8的连接方式实际就是现有的涡轮、蜗杆连接。

[0047]

本结晶干燥装置工作时,电机23带动第一搅拌桨3正反转转动,第一搅拌桨3通过一对齿轮91带动转轴5转动,涡杆件6随转轴5转动而带动第二搅拌桨4转动,与此同时,第一搅拌桨3转动还使得推件7上升或下降,推件7推动涡杆件6升降,进而带动第二搅拌桨4升降,即在第一搅拌桨3在水平面的搅拌,同时实现第二搅拌桨4边升降边在竖直面上的搅拌,从而使得蒸汽与切片充分接触,提升结晶干燥效果。另,可以先切断上b轴51、下b轴52的电磁离合器9连接,通过第一搅拌桨3将第二搅拌桨4升降至所需高度,在连通上b轴51、下b轴52的电磁离合器9连接,切断上a轴31、下a轴32的电磁离合器9连接,使用第二搅拌桨4单独进行翻搅,也可以切断上b轴51、下b轴52的电磁离合器9连接,使用第一搅拌桨3单独进行搅拌,,因此可以根据实际状况选择需要的搅拌方式。

[0048]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1