一种具有钉扎效应的芳纶复合纸及其制备方法与流程

1.本发明涉及制浆造纸技术领域,尤其涉及一种具有钉扎效应的芳纶复合纸及其制备方法。

背景技术:

2.聚苯硫醚(polyphenylenesulfide,缩写pps)是分子中含有对亚苯基硫醚重复结构单元的聚合物,是一种高性能特种工程塑料。其结构式如下:

3.聚苯硫醚(pps)玻璃化转变温度为85℃,热变形温度大于260℃,具有较高的热稳定性,可以在220℃时连续使用。耐化学腐蚀性优异,不溶于170℃以下的大多数溶剂。其极限氧指数为35%~45%,具有很好的阻燃性、自熄性。除此之外,pps具有良好的机械性能,制品的尺寸稳定性好,耐辐射等优点。被广泛应用于制造电器零件、汽车零件、精密仪器零件、各种模型制品和层压材料等,通过填充、改性后已经广泛用作特种工程塑料。

4.芳纶纤维由于具有优异的力学性能、耐高温和绝缘性而广泛应用于航空航天、轨道交通和国防军工等领域。芳纶纸是由芳纶短切纤维(aramidchoppedfibers,缩写为acfs)和芳纶沉析纤维(芳纶浆粕)通过湿法抄造和热压制备而成。由于继承了芳纶纤维所有的优点且可加工性强而受到广泛的关注。然而。由于芳纶纤维表面光滑且化学惰性,同时芳纶层析纤维或浆粕熔点高于分解温度,导致芳纶纤维间的粘合性较差,内部孔隙较多,制造出的芳纶纸的综合性能存在不足。

5.现有技术公开了芳纶纳米纤维涂布芳纶纸及其制备方法,该方法首先用间位芳纶沉析纤维和间位芳纶短切纤维制得间位芳纶纸,然后通过将芳纶纳米纤维放在二甲基亚砜和氢氧化钾的混合体系中搅拌得到芳纶纳米纤维涂布液,最后将芳纶纳米纤维涂布液分别涂在间位芳纶纸的两面,经热压后得到芳纶纳米纤维涂布芳纶纸。该方法在一定程度上提高了芳纶纸的绝缘性能,然而芳纶纳米纤维复杂的制备过程以及如何保证纳米纤维在纸张中的存留率仍是一项挑战。现有技术还公开了一种高性能芳纶复合纸基材料及其制备方法与应用,该方法首先对芳纶纤维表面进行改性得到氨基化芳纶纤维,然后对将纤维素纳米纤丝改性得到醛基化纤维素纳米纤丝,利用氨基与醛基发生席夫碱反应而充分交联得到高性能芳纶纸基材料;该方法虽然在一定程度上提高了芳纶纸基材料的机械性能和绝缘性能,但是对芳纶纤维和纤维素纳米纤维的改性过程较为复杂,涉及大量有机溶剂和强酸强碱的使用,实际工业化中难以大规模生产高性能芳纶纸。

6.通过上述分析,现有技术存在的问题及缺陷为:对芳纶纤维进行改性在一定程度上能够提高芳纶纸的性能,然而复杂的改性操作以及大量有机溶剂和强酸强碱的使用,使得大规模制备高性能芳纶纸存在困难,此外,现有芳纶纸的孔隙率依然较大,进一步提高其击穿电压较为困难。在芳纶纸中添加芳纶纳米纤维能够有效改善芳纶纸的性能,但是芳纶纳米纤维的制备以及如何保证纳米纤维在芳纶纸中的存留率在工业生产中仍然十分困难。

7.基于目前的芳纶纸存在的缺陷,有必要对此进行改进。

技术实现要素:

8.有鉴于此,本发明提出了一种具有钉扎效应的芳纶复合纸及其制备方法,以解决上述问题或者至少部分地解决上述问题。

9.第一方面,本发明提供了一种具有钉扎效应的芳纶复合纸,包括:

10.芳纶纸;

11.聚苯硫醚熔喷超细纤维无纺布,其分别位于所述芳纶纸两侧,所述聚苯硫醚熔喷超细纤维无纺布侧面嵌入芳纶纸的孔隙内。

12.优选的是,所述的具有钉扎效应的芳纶复合纸,所述芳纶纸是由聚苯硫醚超细纤维超短纤与芳纶短切纤维经湿法抄造制备而成。

13.第二方面,本发明还提供了一种具有钉扎效应的芳纶复合纸的制备方法,包括以下步骤:

14.提供芳纶纸以及聚苯硫醚熔喷超细纤维无纺布;

15.将聚苯硫醚熔喷超细纤维无纺布分别贴合在芳纶纸两侧,然后置于辊压机中于100~240℃、压力为0.1~0.5mpa、线速度为1~20m/min下进行热压,即得具有钉扎效应的芳纶复合纸。

16.优选的是,所述的具有钉扎效应的芳纶复合纸的制备方法,所述芳纶纸的制备方法为:

17.将芳纶短切纤维和聚苯硫醚超细纤维超短纤混合后得到混合纤维;

18.再将混合纤维置于纤维解离器中进行解离;

19.向解离后的混合纤维中加入分散剂,搅拌后,得到混合浆液;

20.将混合浆液置于纸页成型器中抄造成形,干燥后即得芳纶纸。

21.优选的是,所述的具有钉扎效应的芳纶复合纸的制备方法,所述分散剂的配制方法为:将聚氧化乙烯和聚丙烯酰胺加入至水中搅拌即得。

22.优选的是,所述的具有钉扎效应的芳纶复合纸的制备方法,解离时控制解离器的转速为3000~7000r/min、解离时间为10~30min。

23.优选的是,所述的具有钉扎效应的芳纶复合纸的制备方法,聚氧化乙烯、聚丙烯酰胺、水、芳纶短切纤维和聚苯硫醚超细纤维的质量比为(1~4):(0.2~0.6):(1800~2200):(6~10):(2~5)。

24.优选的是,所述的具有钉扎效应的芳纶复合纸的制备方法,所述芳纶短切纤维包括对位芳纶短切纤维、间位芳纶短切纤维和杂环芳纶短切纤维中的至少一种。

25.优选的是,所述的具有钉扎效应的芳纶复合纸的制备方法,将混合浆液置于纸页成型器中抄造成形,干燥后还包括:将干燥后的芳纶纸置于辊压机中于220~260℃、压力为0.1~0.5mpa、线速度为1~5m/min下进行热压,即得芳纶纸。

26.优选的是,所述的具有钉扎效应的芳纶复合纸的制备方法,将混合浆液置于纸页成型器中抄造成形,干燥后即得芳纶纸,其中干燥温度为80~120℃、时间为0.5~2h;

27.所述聚苯硫醚熔喷超细纤维无纺布的克重为20~50g/m2。

28.本发明的一种具有钉扎效应的芳纶复合纸及其制备方法相对于现有技术具有以下有益效果:

29.本发明的具有钉扎效应的芳纶复合纸的制备方法,采用聚苯硫醚熔喷超细纤维与

芳纶短切纤维,通过湿法抄造制备出芳纶纸,然后将聚苯硫醚熔喷超细纤维无纺布分别置于芳纶原纸的两侧作为面层,采用热压工艺,将面层聚苯硫醚超细纤维嵌入到中间层芳纶纸的孔隙中,与芳纶原纸中均匀分散的聚苯硫醚超短纤熔接形成钉扎效应,同时,位于芳纶短切纤维间的聚苯硫醚超细纤维熔化再凝固形成连续网络,并牢固粘结芳纶短切纤维,得到面层和中间层完全紧密融合的具有三明治结构的芳纶复合纸。本发明方法简单,无需使用任何有机溶剂,安全环保,制备的芳纶复合纸结构致密,层间结合紧密,表面平整光滑,可显著提高芳纶纸的力学性能和电气绝缘性能。本发明的芳纶复合纸的制备方法,无需对芳纶纤维进行任何的改性处理,无需使用有机溶剂或强酸强碱,也不用添加纳米填料,通过将芳纶纸设计制备成三明治结构,能够大幅提高芳纶纸的力学性能和电气绝缘性能。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

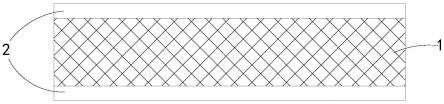

31.图1为本发明的具有钉扎效应的芳纶复合纸的结构示意图;

32.图2为本发明的具有钉扎效应的芳纶复合纸的制备方法流程示意图;

33.图3为本发明的芳纶纸的制备方法流程示意图;

34.图4为本发明实施例1中制备得到的芳纶复合纸和芳纶纸的截面、表面电镜图;

35.图5为本发明实施例1~4中制备得到的芳纶复合纸的抗张强度图。

具体实施方式

36.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

37.本技术实施例提供了一种具有钉扎效应的芳纶复合纸,如图1所示,包括:

38.芳纶纸1;

39.聚苯硫醚熔喷超细纤维无纺布2,其分别位于芳纶纸1两侧,聚苯硫醚熔喷超细纤维无纺布2侧面嵌入芳纶纸1的孔隙内。

40.本技术的具有钉扎效应的芳纶复合纸,包括芳纶纸1以及位于芳纶纸1两侧的聚苯硫醚熔喷超细纤维无纺布2;即芳纶复合纸呈三明治结构,芳纶纸1位于中间,聚苯硫醚熔喷超细纤维无纺布2位于芳纶纸1上下两侧。具体的,通过热压方式将聚苯硫醚熔喷超细纤维无纺布2与芳纶纸1压合,这样使得聚苯硫醚熔喷超细纤维无纺布2一侧嵌入芳纶纸1的孔隙内,进而使得聚苯硫醚熔喷超细纤维无纺布2的聚苯硫醚嵌入到芳纶纸1的孔隙中形成钉扎效应,极大地减小了纸张孔洞缺陷,显著提高了芳纶纸的致密性;且聚苯硫醚熔喷超细纤维无纺布2与芳纶纸1紧密融结,芳纶复合纸表面平整光滑,电击穿电压高,电气绝缘性能优异。

41.在一些实施例中,芳纶纸1是由聚苯硫醚超细纤维超短纤与芳纶短切纤维经湿法

抄造制备而成。

42.基于同一发明构思,本技术实施例还提供了一种具有钉扎效应的芳纶复合纸的制备方法,如图2所示,包括以下步骤:

43.s1、提供芳纶纸以及聚苯硫醚熔喷超细纤维无纺布;

44.s2、将聚苯硫醚熔喷超细纤维无纺布分别贴合在芳纶纸两侧,然后置于辊压机中于100~240℃、压力为0.1~0.5mpa、线速度为1~20m/min下进行热压,即得具有钉扎效应的芳纶复合纸。

45.在一些实施例中,如图3所示,芳纶纸的制备方法为:

46.s11、将芳纶短切纤维和聚苯硫醚超细纤维超短纤混合后得到混合纤维;

47.s12、再将混合纤维置于纤维解离器中进行解离;

48.s13、向解离后的混合纤维中加入分散剂,搅拌后,得到混合浆液;

49.s14、将混合浆液置于纸页成型器中抄造成形,干燥后即得芳纶纸。

50.在一些实施例中,聚苯硫醚超细纤维将聚苯硫醚树脂熔喷得到超细纤维集合体,然后通过湿法机械研磨制得。

51.在一些实施例中,分散剂的配制方法为:将聚氧化乙烯和聚丙烯酰胺加入至水中搅拌即得。

52.在一些实施例中,解离时控制解离器的转速为3000~7000r/min、解离时间为10~30min。

53.在一些实施例中,聚氧化乙烯、聚丙烯酰胺、水、芳纶短切纤维和聚苯硫醚超细纤维的质量比为(1~4):(0.2~0.6):(1800~2200):(6~10):(2~5)。

54.在一些实施例中,芳纶短切纤维包括对位芳纶短切纤维、间位芳纶短切纤维和杂环芳纶短切纤维中的至少一种。

55.在一些实施例中,将混合浆液置于纸页成型器中抄造成形,干燥后还包括:将干燥后的芳纶纸置于辊压机中于220~260℃、压力为0.1~0.5mpa、线速度为1~5m/min下进行热压,即得芳纶纸;然后再将聚苯硫醚熔喷超细纤维无纺布分别贴合在芳纶纸两侧,经过热压即得具有钉扎效应的芳纶复合纸。

56.在一些实施例中,将混合浆液置于纸页成型器中抄造成形,干燥后即得芳纶纸,其中干燥温度为80~120℃、时间为0.5~2h;

57.聚苯硫醚熔喷超细纤维无纺布的克重为20~50g/m2。

58.本技术的芳纶复合纸的制备方法,采用聚苯硫醚熔喷超细纤维与芳纶短切纤维,通过湿法抄造制备出芳纶纸,然后将聚苯硫醚熔喷超细纤维无纺布分别置于芳纶原纸的两侧作为面层,采用热压工艺,将面层聚苯硫醚超细纤维嵌入到中间层芳纶纸的孔隙中,与芳纶原纸中均匀分散的聚苯硫醚超短纤熔接形成钉扎效应,同时,位于芳纶短切纤维间的聚苯硫醚超细纤维熔化再凝固形成连续网络,并牢固粘结芳纶短切纤维,得到面层和中间层完全紧密融合的具有三明治结构的芳纶复合纸。本发明方法简单,无需使用任何有机溶剂,安全环保,制备的芳纶复合纸结构致密,层间结合紧密,表面平整光滑,可显著提高芳纶纸的力学性能和电气绝缘性能。本发明的芳纶复合纸的制备方法,无需对芳纶纤维进行任何的改性处理,无需使用有机溶剂或强酸强碱,也不用添加纳米填料,通过将芳纶纸设计制备成三明治结构,能够大幅提高芳纶纸的力学性能和电气绝缘性能。

59.以下进一步以具体实施例说明本技术的具有钉扎效应的芳纶复合纸的制备方法。本部分结合具体实施例进一步说明本发明内容,但不应理解为对本发明的限制。如未特别说明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本领域常规试剂、方法和设备。

60.以下实施例中所用的对位芳纶短切纤维购自中蓝晨光化工研究设计院有限公司;聚苯硫醚超细纤维无纺布既可以在市场上购买也可以通过熔融纺丝法制备得到;聚苯硫醚超细纤维超短纤既可以在市场上购买也可以通过机械打浆法制得,也可以采用已申请的专利一种聚苯硫醚超细纤维超短纤的制备方法来制备聚苯硫醚超细纤维超短纤。

61.实施例1

62.本技术实施例提供了一种具有钉扎效应的芳纶复合纸,包括以下步骤:

63.s1、将8.07g对位芳纶短切纤维和3.5g聚苯硫醚超细纤维混合得到混合纤维;

64.s2、将混合纤维置于纤维解离器中于转速为5040r/min下解离10min;

65.s3、将2.4g聚氧化乙烯和0.4g聚丙烯酰胺加入至2kg水中,于350rpm转速下搅拌5h,得到分散剂;

66.s4、向步骤s2中解离后的混合纤维中加入分散剂,搅拌均匀,得到混合浆液;

67.s5、将混合浆液置于纸页成型器中抄造成形,得到湿的对位芳纶纸,然后将其放入鼓风干燥箱中于110℃下干燥1h;

68.s6、将步骤s5中干燥后的对位芳纶纸置于辊压机中于温度为240℃、压力为0.1mpa、辊压线速度为1m/min的条件下进行热压;

69.s7、将20g/m2聚苯硫醚熔喷超细纤维无纺布贴合于步骤s6中热压后的对位芳纶纸的两侧并置于辊压机中,于温度为100℃、压力为0.5mpa、辊压线速度为20m/min的条件下进行热压,即得具有钉扎效应的芳纶复合纸。

70.经过测试实施例1中制备得到的芳纶复合纸的抗张强度达到122n/cm,击穿电压为38kv/mm。

71.实施例2

72.本技术实施例提供了一种具有钉扎效应的芳纶复合纸,包括以下步骤:

73.s1、将8.07g对位芳纶短切纤维和3.5g聚苯硫醚超细纤维混合得到混合纤维;

74.s2、将混合纤维置于纤维解离器中于转速为5040r/min下解离10min;

75.s3、将2.4g聚氧化乙烯和0.4g聚丙烯酰胺加入至2kg水中,于350rpm转速下搅拌5h,得到分散剂;

76.s4、向步骤s2中解离后的混合纤维中加入分散剂,搅拌均匀,得到混合浆液;

77.s5、将混合浆液置于纸页成型器中抄造成形,得到湿的对位芳纶纸,然后将其放入鼓风干燥箱中于110℃下干燥1h;

78.s6、将步骤s5中干燥后的对位芳纶纸置于辊压机中于温度为240℃、压力为0.1mpa、辊压线速度为1m/min的条件下进行热压;

79.s7、将30g/m2聚苯硫醚熔喷超细纤维无纺布贴合于步骤s6中热压后的对位芳纶纸的两侧并置于辊压机中,于温度为200℃、压力为0.3mpa、辊压线速度为16m/min的条件下进行热压,即得具有钉扎效应的芳纶复合纸。

80.经过测试实施例2中制备得到的芳纶复合纸的抗张强度达到161n/cm,击穿电压为

45kv/mm。

81.实施例3

82.本技术实施例提供了一种具有钉扎效应的芳纶复合纸,包括以下步骤:

83.s1、将8.07g对位芳纶短切纤维和3.5g聚苯硫醚超细纤维混合得到混合纤维;

84.s2、将混合纤维置于纤维解离器中于转速为5040r/min下解离10min;

85.s3、将2.4g聚氧化乙烯和0.4g聚丙烯酰胺加入至2kg水中,于350rpm转速下搅拌5h,得到分散剂;

86.s4、向步骤s2中解离后的混合纤维中加入分散剂,搅拌均匀,得到混合浆液;

87.s5、将混合浆液置于纸页成型器中抄造成形,得到湿的对位芳纶纸,然后将其放入鼓风干燥箱中于110℃下干燥1h;

88.s6、将步骤s5中干燥后的对位芳纶纸置于辊压机中于温度为240℃、压力为0.1mpa、辊压线速度为1m/min的条件下进行热压;

89.s7、将40g/m2聚苯硫醚熔喷超细纤维无纺布贴合于步骤s6中热压后的对位芳纶纸的两侧并置于辊压机中,于温度为220℃、压力为0.35mpa、辊压线速度为10m/min的条件下进行热压,即得具有钉扎效应的芳纶复合纸。

90.经过测试实施例3中制备得到的芳纶复合纸的抗张强度达到158n/cm,击穿电压为43kv/mm。

91.实施例4

92.本技术实施例提供了一种具有钉扎效应的芳纶复合纸,包括以下步骤:

93.s1、将8.07g对位芳纶短切纤维和3.5g聚苯硫醚超细纤维混合得到混合纤维;

94.s2、将混合纤维置于纤维解离器中于转速为5040r/min下解离10min;

95.s3、将2.4g聚氧化乙烯和0.4g聚丙烯酰胺加入至2kg水中,于350rpm转速下搅拌5h,得到分散剂;

96.s4、向步骤s2中解离后的混合纤维中加入分散剂,搅拌均匀,得到混合浆液;

97.s5、将混合浆液置于纸页成型器中抄造成形,得到湿的对位芳纶纸,然后将其放入鼓风干燥箱中于110℃下干燥1h;

98.s6、将步骤s5中干燥后的对位芳纶纸置于辊压机中于温度为240℃、压力为0.1mpa、辊压线速度为1m/min的条件下进行热压;

99.s7、将50g/m2聚苯硫醚熔喷超细纤维无纺布贴合于步骤s6中热压后的对位芳纶纸的两侧并置于辊压机中,于温度为240℃、压力为0.1mpa、辊压线速度为1m/min的条件下进行热压,即得具有钉扎效应的芳纶复合纸。

100.经过测试实施例4中制备得到的芳纶复合纸的抗张强度达到162n/cm,击穿电压为48kv/mm。

101.性能测试

102.图4中a~b分别显示了实施例1中未形成三明治结构的芳纶纸(即经过步骤s6中经过热压后形成的芳纶纸)的截面和表面的扫描电镜图;图4中a截面电镜图体现了芳纶纸纤维间结合不够紧密,而图4中b表面电镜图则体现了芳纶纸有较多空隙。

103.图4中c~d分别为实施例1中制备得到的具有三明治结构的芳纶复合纸的截面和表面的扫描电镜图;图4中c截面电镜图体现了三明治结构芳纶复合纸中上、下表面为聚苯

硫醚熔喷超细纤维无纺布,中间层为芳纶纸且中间层结构致密,没有明显孔隙;图4d中表面电镜图则表明芳纶复合纸表面具有平整致密的结构。

104.实施例1~4中制备得到的具有钉扎效应的芳纶复合纸的抗张强度比较结果如图5所示。图5中横坐标表示聚苯硫醚熔喷超细纤维无纺布的克重。

105.从图5中可以看出,实施例4中采用50g/m2聚苯硫醚熔喷超细纤维无纺布制备得到的芳纶复合纸具有最高的抗张强度162n/cm。

106.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1