再生聚酯纤维的制备方法与流程

1.本发明涉及再生化学纤维技术领域,更具体地说,涉及一种再生聚酯纤维的制备方法。

背景技术:

2.聚酯纤维由有机二元酸和二元醇缩聚而成的聚酯经纺丝所得的合成纤维;工业化大量生产的聚酯纤维是用聚对苯二甲酸乙二醇酯制成的,中国的商品名为涤纶;是当前合成纤维的第一大品种;随着经济的发展和生活水平的提高,人们对穿着舒适性的要求不断攀升,简单的功能性织物已经不能满足要求,这就对新产品的研发提出了更高的要求。

3.目前,市场上普通的聚酯纤维被广泛应用于保暖服饰中以及毛绒玩具中,但是现有生产出来的聚酯纤维的丝滑程度不佳,当将传统的聚酯纤维填充到保暖服饰以及毛绒玩具中,影响了服饰以及毛绒玩具的质感,降低了产品的品质。

4.因此,如何解决现有技术中聚酯纤维的丝滑程度不佳的问题,成为本领域技术人员所要解决的重要技术问题。

技术实现要素:

5.本发明的目的在于提供再生聚酯纤维的制备方法以解决现有技术中聚酯纤维的丝滑程度不佳的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

6.为实现上述目的,本发明提供了以下技术方案:本发明提供了再生聚酯纤维的制备方法,其特征在于,所述的再生聚酯纤维的制备方法包括以下步骤:s1.将聚酯瓶片清洁干净;s2.将洁净的所述聚酯瓶片进行转鼓干燥;s3.将s2中得到的所述聚酯瓶片进行融体过滤,得到熔融纺丝;s4.将得到的所述熔融纺丝通过喷丝板,得到聚酯预取向丝;s5.将得到的所述聚酯预取向丝进行上油、卷绕,得到原丝;s6.将得到的所述原丝进行集束、牵引;s7.将s6中得到的产物再进行油浴、牵引;s8.将s7中得到的产物再进行蒸汽加热、牵引;s9.将s8中得到的产物再进行叠丝、卷曲;s10.将s9中得到的产物再进行松弛热定型处理,得到再生聚酯纤维。

7.在上述技术方案的基础上,本发明还可以做如下改进。

8.进一步的,将所述聚酯瓶片进行所述融体过滤之前,还需要将s2后的所述聚酯瓶片进行旋转挤压,并且所述旋转挤压以及所述融体过滤均在密闭系统进行操作。

9.进一步的,所述旋转挤压时的温度为:270℃~280℃,所述融体过滤的温度为290℃

~300℃。

10.进一步的,所述上油步骤中,是将得到的所述聚酯预取向丝放入水与油剂的混合液中,并且所述水与所述油剂的体积比为2:8。

11.进一步的,将s10中得到的所述再生聚酯纤维进行切断,最后将切断的所述再生聚酯纤维进行打包处理。

12.本技术提供的技术方案包括以下有益效果:本发明提供的技术方案中,再生聚酯纤维的制备方法,再生聚酯纤维的制备方法包括以下步骤:s1.将聚酯瓶片清洁干净;s2.将洁净的所述聚酯瓶片进行转鼓干燥;s3.将s2中得到的所述聚酯瓶片进行融体过滤,得到熔融纺丝;s4.将得到的所述熔融纺丝通过喷丝板,得到聚酯预取向丝;s5.将得到的所述聚酯预取向丝进行上油、卷绕,得到原丝;s6.将得到的所述原丝进行集束、牵引;s7.将s6中得到的产物再进行油浴、牵引;s8.将s7中得到的产物再进行蒸汽加热、牵引;s9.将s8中得到的产物再进行叠丝、卷曲;s10.将s9中得到的产物再进行松弛热定型处理,得到再生聚酯纤维。如此设置,将聚酯瓶进行切片,然后将切片的聚酯瓶片清洁干净,聚酯纺丝所含的水分能使聚酯发生水解而影响纺丝性能和纤维质量,因此在纺丝前必须经过干燥,本实施例中采用转鼓干燥,能够高效的将洁净的聚酯瓶片进行干燥处理;使聚酯瓶片含水率降低到0.01%以下。聚酯瓶片在螺杆中加热熔融,挤压送入纺丝箱体的各个纺丝部位,由计量泵精确计量和过滤后,从喷丝板的喷丝孔中喷出。本实施例中喷丝孔的直径为0.15毫米~0.30毫米。喷出的熔体细流,被冷却气流冷却凝固成丝条。冷却后的丝条根据不同的加工工艺分为聚酯长纤维和聚酯短纤维。通过本实施例的制备方法,将从喷丝板的喷丝孔中喷出的聚酯预取向丝依次进行上油、卷绕、集束、牵引、油浴、牵引、蒸汽加热、牵引、叠丝、卷曲以及松弛热定型处理,能够将聚酯瓶片制备成再生聚酯纤维,进一步改善了聚合物熔体和纤维的结晶性,进而改善了再生聚酯纤维的物理性,提升聚酯纤维的丝滑程度;从而解决了现有技术中聚酯纤维的丝滑程度不佳的问题。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

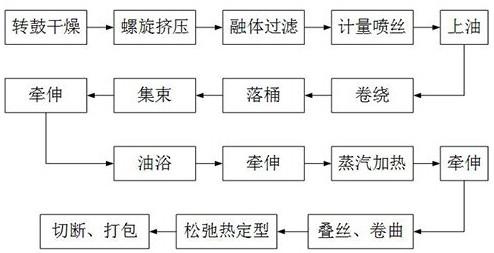

14.图1是本发明实施例中再生聚酯纤维的制备工艺流程图。

具体实施方式

15.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

16.本具体实施方式的目的在于提供再生聚酯纤维的制备方法;从而解决了现有技术中聚酯纤维的丝滑程度不佳的问题。

17.以下,参照附图对实施例进行说明。此外,下面所示的实施例不对权利要求所记载

的发明内容起任何限定作用。另外,下面实施例所表示的构成的全部内容不限于作为权利要求所记载的发明的解决方案所必需的。

18.请参阅图1,本实施例提供了再生聚酯纤维的制备方法,再生聚酯纤维的制备方法包括以下步骤:s1.将聚酯瓶片清洁干净;s2.将洁净的所述聚酯瓶片进行转鼓干燥;s3.将s2中得到的所述聚酯瓶片进行融体过滤,得到熔融纺丝;s4.将得到的所述熔融纺丝通过喷丝板,得到聚酯预取向丝;s5.将得到的所述聚酯预取向丝进行上油、卷绕,得到原丝;s6.将得到的所述原丝进行集束、牵引;s7.将s6中得到的产物再进行油浴、牵引;s8.将s7中得到的产物再进行蒸汽加热、牵引;s9.将s8中得到的产物再进行叠丝、卷曲;s10.将s9中得到的产物再进行松弛热定型处理,得到再生聚酯纤维。

19.如此设置,将聚酯瓶进行切片,然后将切片的聚酯瓶片清洁干净,聚酯纺丝所含的水分能使聚酯发生水解而影响纺丝性能和纤维质量,因此在纺丝前必须经过干燥,本实施例中采用转鼓干燥,能够高效的将洁净的聚酯瓶片进行干燥处理;使聚酯瓶片含水率降低到0.01%以下。聚酯瓶片在螺杆中加热熔融,挤压送入纺丝箱体的各个纺丝部位,由计量泵精确计量和过滤后,从喷丝板的喷丝孔中喷出。本实施例中喷丝孔的直径为0.15毫米~0.30毫米。喷出的熔体细流,被冷却气流冷却凝固成丝条。冷却后的丝条根据不同的加工工艺分为聚酯长纤维和聚酯短纤维。通过本实施例的制备方法,将从喷丝板的喷丝孔中喷出的聚酯预取向丝依次进行上油、卷绕、集束、牵引、油浴、牵引、蒸汽加热、牵引、叠丝、卷曲以及松弛热定型处理,能够将聚酯瓶片制备成再生聚酯纤维,进一步改善了聚合物熔体和纤维的结晶性,进而改善了再生聚酯纤维的物理性,提升聚酯纤维的丝滑程度;从而解决了现有技术中聚酯纤维的丝滑程度不佳的问题。

20.作为可选的实施方式,将聚酯瓶片进行融体过滤之前,还需要将转鼓干燥后的聚酯瓶片进行旋转挤压,并且本实施例中的旋转挤压以及融体过滤均在密闭系统进行操作。

21.更具体的实施方式,本实施例中旋转挤压时的温度优选为275℃,本实施例中融体过滤的温度优选为295℃。

22.作为可选的实施方式,上油步骤中是将得到的聚酯预取向丝放入水与油剂的混合液中进行,并且本实施例中水与油剂的体积比为2:8。

23.作为可选的实施方式,将最终得到的再生聚酯纤维进行切断,最后将切断的再生聚酯纤维进行打包处理即可。

24.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1