一种静电纺丝纳米纤维膜连续卷捻成纱装置与应用

1.本发明属于静电纺丝领域,涉及一种静电纺丝纳米纤维膜连续卷捻成纱装置与应用。

背景技术:

2.静电纺丝是一种通过施加高压电场将聚合物溶液制成纳米纤维的高效纺丝技术。聚合物液滴劈裂溅射的纳米纤维在收集基材上交叠、粘合,形成随机无定向排列的纳米纤维膜。纳米纤维膜不仅具有孔隙率高、纤维直径小、比表面积小等优点,还可以直接在聚合物溶液中加入功能性粒子,制备在多领域广泛应用的纳米纤维功能膜。

3.一般的纳米纤维膜力学性能差,限制了纳米纤维膜的使用。为了进一步提升纳米纤维膜的使用性能,将纳米纤维膜加捻形成纳米纤维纱线是有效提升纳米纤维力学性能的策略之一。目前纳米纤维纱线的制备方式主要分为机械高速旋转法、水浴成纱法、尖端诱导共轭集束法等。

4.中国专利cn 108085758 a公开了一种新型静电纺集束加捻纳米纤维纱线装置,该装置在静电纺丝的过程中利用螺旋气流的方式对纳米纤维进行空气加捻成纱,纳米纤维纱线条干均匀并具有较高捻度,但由于气流加捻,存在纱线捻度控制不稳定,气流容易破坏纳米纤维等问题。中国专利cn 109023560 a公开了一种基于静电纺丝技术一步法直接制备中空纳米纤维纱线的装置及方法,利用水流作用力使漏斗旋转对纳米纤维集合体进行加捻,从而制备纳米纤维纱线,这种方法具有一定的效率,但水作为主要作用力的方法,能源消耗较大,工艺复杂。

5.文献“pa6/mwnts复合纳米纤维纱连续静电纺丝的研究”(刘洋,苏州大学博士毕业论文)中提出了一种连续制备纳米纤维纱的装置,该装置采用水浴和热拉伸的方法连续制备纳米纤维纱,但该装置效率低且难以应用于工业化生产。文献“共轭电纺法制备聚乳酸纳米纤维能源纱线及其应用”(张德伟,杨伟峰等,功能材料.2021,52(09):9055-9061)设计了一种采用多喷头的共轭静电纺丝集束装置,该装置通过纳米纤维之间的正负极电荷吸引实现纳米纤维的集束,加捻形成纳米纤维纱线,该装置简单,成纱连续,但由于多喷头使用,各个喷头电场之间容易互相干扰。文献“基于熔体微分的纳米纤维捻线制备方法及实验研究”(刘宇健,北京化工大学硕士毕业论文)开发了一种新的熔体微分离心静电纺丝方法,利用自行设计的离心微分与圆盘生产纳米纤维膜,通过空气压缩机二次加捻形成纳米纤维纱线,这种纳米纤维纱线的制备方式需要电压和温度的双重作用,增加了毛细管的数量,工艺复杂,纺丝效率提升有限。

6.以上静电纺丝成纱技术各有优缺点。为了解决现有技术中,静电纺丝纳米纤维纱线成纱效率低,工艺复杂等技术瓶颈,本发明针对纳米纤维纱线的制备和卷捻成纱过程,提出一种静电纺丝纳米纤维膜连续卷捻成纱装置与高取向度纳米纤维纱线制备方法。

技术实现要素:

7.为了解决现有技术中,静电纺丝纳米纤维纱线成纱效率不高,工艺复杂等技术瓶颈,本发明提出一种静电纺丝纳米纤维膜连续卷捻成纱装置及应用。本发明的原理是通过无针/有针静电纺丝仪器将纳米纤维沉积在接收基布上形成纳米纤维膜,采用导布辊和斩刀剥取纳米纤维膜,并使用二次卷捻成纱装置的旋转作用对纳米纤维膜进行倍捻,连续输出成纱。制备的纳米纤维纱线取向度高、质量稳定、均匀度高,细度、捻度可控,无毛羽,力学性能较好。

8.一种静电纺丝纳米纤维膜连续卷捻成纱装置,包括依次连接的纳米纤维膜制备装置、膜剥离装置、二次卷捻成纱装置、纳米纤维纱线卷绕装置;

9.所述纳米纤维膜制备装置包括静电纺丝装置,所述静电纺丝装置制备的纳米纤维膜由接收基材接收并通过导布辊e进入膜剥离装置;

10.所述膜剥离装置包括斩刀、纳米纤维膜接收平台和集束器,所述纳米纤维膜通过斩刀从接收基材上剥离,通过集束器进入二次卷捻成纱装置;

11.所述二次卷捻成纱装置包括牵引罗拉、一次加捻罗拉、支撑杆和二次加捻旋转台,纳米纤维膜通过牵引罗拉,经一次加捻罗拉和二次加捻旋转台加捻成纳米纤维纱线,收集于纳米纤维纱线卷绕装置。

12.进一步地,上述技术方案中,所述纳米纤维膜制备装置包括静电纺丝装置、接收基材和导布辊;所述导布辊包括导布辊a、导布辊b、导布辊c、导布辊d和导布辊e,所述导布辊a、导布辊b、导布辊c和导布辊d分布于装置柜的四角,使所述接收基材在导布辊a、导布辊b、导布辊c和导布辊d内周期运行;所述导布辊e位于导布辊b和导布辊c之间;

13.所述静电纺丝装置制备的纳米纤维膜收集在位于导布辊b和导布辊e之间的接收基材上;收集到的纳米纤维膜随着接收基材的运行,通过导布辊e输送到膜剥离装置。

14.进一步地,上述技术方案中,所述静电纺丝装置包括有针静电纺装置和无针静电纺装置。

15.进一步地,上述技术方案中,所述静电纺丝装置包括电极丝a、电极丝b、载液往复小车、平台、支撑条和升降装置;所述升降装置上设有平台,平台上设有电极丝b,所述电极丝b两端均设有支撑条,所述载液往复小车设置于电极丝b上;所述电极丝a、电极丝b、平台与载液往复小车的运动方向互相平行;所述电极丝a和电极丝b分别位于接收基材的两侧。

16.进一步地,上述技术方案中,接收基材的种类包括丙纶抗静电无纺布或抗静电棉机织物、粘胶机织物、锦纶机织物、抗静电处理涤纶机织物。

17.进一步地,上述技术方案中,斩刀位于纳米纤维膜接收平台的上方,接收基材运动过程中与斩刀接触剥离纳米纤维膜,使剥离的纳米纤维膜平铺在纳米纤维膜接收平台上;纳米纤维膜接收平台的一端邻近导布辊e,另一端邻近牵引罗拉,所述纳米纤维膜接收平台靠近牵引罗拉的一端设有集束器,集束器使纳米纤维膜成为纳米纤维须条。

18.进一步地,上述技术方案中,二次卷捻成纱装置由牵引罗拉、一次加捻罗拉、支撑杆、二次加捻旋转台组成;所述二次加捻旋转台为圆柱形结构,所述二次加捻旋转台上设有进纱孔和出纱孔,所述进纱孔位于二次加捻旋转台的中轴线位置,所述出纱孔位于二次加捻旋转台的侧壁,所述进纱孔和出纱孔在二次加捻旋转台内部形成l型通道。所述支撑杆连接一次加捻罗拉和二次加捻旋转台,使一次加捻罗拉和二次加捻旋转台维持转速一致;纳

米纤维须条经牵引罗拉、一次加捻罗拉和二次加捻旋转台完成加捻。

19.一次加捻罗拉自身回转输出纳米纤维须条的同时与二次加捻旋转台一起沿纱条轴向旋转,纳米纤维须条被一次加捻罗拉握持并旋转进行一次加捻,在二次加捻旋转台出纱孔末段进行二次加捻形成纳米纤维纱线。

20.进一步地,上述技术方案中,所述牵引罗拉和一次加捻罗拉之间设有导纱钩a。

21.进一步地,上述技术方案中,所述纳米纤维纱线卷绕装置包括导纱钩b、槽筒、纱筒。

22.优选地,移液小车移动速度为0.8-1.2m/s,接收距离为18-30cm,捻度为20-40捻/10cm。

23.优选地,牵引罗拉与一次加捻罗拉的速度比为:1:1.05-1:1.15。

24.本发明还提供了所述的装置在制备高取向度纳米纤维纱线中的应用。

25.本发明的有益之处在于:

26.(1)纳米纤维膜直接卷捻成纱的方法避免了纳米纤维纱线在制备过程中受到的外力破坏,提高了纳米纤维的利用率;

27.(2)纳米纤维制备装置通过调整接收距离和载液往复小车移动速度来控制纳米纤维沉积宽度和厚度,起到纳米纤维纱线制备的定量效果;

28.(3)纳米纤维纱线卷捻成纱装置通过一次加捻罗拉和二次加捻旋转台对纳米纤维须条进行倍捻加捻,设置支撑装置可避免纳米纤维纱线形成过程中重力的影响导致纳米纤维纱线条干不匀等问题,实现纳米纤维纱线的连续卷捻成纱;

29.(4)纳米纤维纱线可连续生产,质量稳定,均匀度高,细度、捻度可控,无毛羽,强力较好,改善了纳米纤维纱线强力不匀等缺点,为纳米纤维纱线的工业化生产提供了新的思路。

30.(5)可通过调整罗拉速比及纳米纤维纱线捻度控制纳米纤维的取向度。

31.(6)基材与膜剥离后可重复使用,节省基材。

32.(7)静电纺丝溶液中加入功能性粒子或使用功能性材料可以制备多种功能性纳米纤维纱线。

附图说明

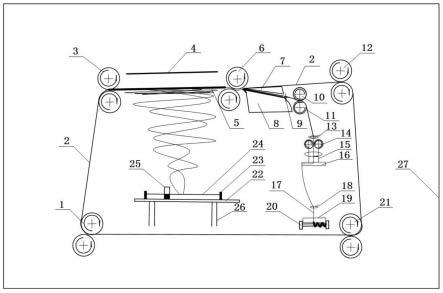

33.图1是本发明的纳米纤维纱线制备装置示意图。

34.图2是本发明的纳米纤维膜剥离装置示意图。

35.图3是本发明的纳米纤维纱二次卷捻成纱装置示意图。

36.图4是本发明的纳米纤维纱线卷取装置示意图。

37.如图:1、导布辊a;2、接收基材;3、导布辊b;4、电极丝a;5、纳米纤维膜;6、导布辊e;7、斩刀;8、纳米纤维膜接收平台;9、集束器;10、牵引罗拉;11、纳米纤维须条;12、导布辊c;13、导纱钩a;14、一次加捻罗拉;15、支撑杆;16、二次加捻旋转台;17、纳米纤维纱线;18、导纱钩b;19、槽筒;20、纱筒;21、导布辊d;22、平台;23、支撑条;24、电极丝b;25、载液往复小车;26、升降装置;27、装置柜。

38.图5是本发明实例1中制备的纳米纤维膜(a)、纳米纤维纱线(b)、纳米纤维膜30000倍率扫描电镜图(c)、纳米纤维纱线200倍率扫描电镜图(d)、纳米纤维纱线2000倍率扫描电

镜图(e)。

39.图6是本发明实例2中制备的纳米纤维膜(a)、纳米纤维纱线(b)、纳米纤维膜30000倍率扫描电镜图(c)、纳米纤维纱线200倍率扫描电镜图(d)、纳米纤维纱线2000倍率扫描电镜图(e)。

40.图7是本发明实例3中制备的纳米纤维膜(a)、纳米纤维纱线(b)、纳米纤维膜30000倍率扫描电镜图(c)、纳米纤维纱线200倍率扫描电镜图(d)、纳米纤维纱线2000倍率扫描电镜图(e)。

具体实施方式

41.下述非限定性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

42.实施例1

43.如图1-4所示,一种静电纺丝纳米纤维膜连续卷捻成纱装置,包括依次连接的纳米纤维膜制备装置、膜剥离装置、二次卷捻成纱装置、纳米纤维纱线卷绕装置;

44.所述纳米纤维膜制备装置包括静电纺丝装置,所述静电纺丝装置制备的纳米纤维膜5由接收基材2接收并通过导布辊e6进入膜剥离装置;

45.所述膜剥离装置包括斩刀7、纳米纤维膜接收平台8和集束器9,所述纳米纤维膜5通过斩刀7从接收基材2上剥离,通过集束器9进入二次卷捻成纱装置;

46.所述二次卷捻成纱装置包括牵引罗拉10、一次加捻罗拉14、支撑杆15和二次加捻旋转台16,纳米纤维膜5通过牵引罗拉10,经一次加捻罗拉14和二次加捻旋转台16加捻成纳米纤维纱线,收集于纳米纤维纱线卷绕装置。

47.所述纳米纤维膜制备装置包括静电纺丝装置、接收基材2和导布辊;所述导布辊包括导布辊a1、导布辊b3、导布辊c12、导布辊d21和导布辊e6,所述导布辊a1、导布辊b3、导布辊c12和导布辊d21分布于装置柜27的四角,使所述接收基材2在导布辊a1、导布辊b3、导布辊c12和导布辊d21内周期运行;所述导布辊e6位于导布辊b3和导布辊c12之间;

48.所述静电纺丝装置制备的纳米纤维膜5收集在位于导布辊b3和导布辊e6之间的接收基材2上;收集到的纳米纤维膜5随着接收基材2的运行,通过导布辊e6输送到膜剥离装置。

49.所述静电纺丝装置包括有针静电纺装置和无针静电纺装置。

50.所述静电纺丝装置包括电极丝a4、电极丝b24、载液往复小车25、平台22、支撑条23和升降装置26;所述升降装置26上设有平台22,平台22上设有电极丝b24,所述电极丝b24两端均设有支撑条23,所述载液往复小车25设置于电极丝b24上;所述电极丝a4、电极丝b24、平台22、载液往复小车25的运动方向互相平行;所述电极丝a4和电极丝b24分别位于接收基材2的两侧。

51.接收基材2的种类包括丙纶抗静电无纺布或抗静电棉机织物、粘胶机织物、锦纶机织物、抗静电处理涤纶机织物。

52.斩刀7位于纳米纤维膜接收平台8的上方,接收基材2运动过程中与斩刀7接触剥离纳米纤维膜5,使剥离的纳米纤维膜5平铺在纳米纤维膜接收平台8上;纳米纤维膜接收平台8的一端邻近导布辊e6,另一端邻近牵引罗拉10,所述纳米纤维膜接收平台8靠近牵引罗拉

10的一端设有集束器9,集束器9使纳米纤维膜成为纳米纤维须条11。

53.二次卷捻成纱装置由牵引罗拉10、一次加捻罗拉14、支撑杆15、二次加捻旋转台16组成;所述二次加捻旋转台16为圆柱形结构,所述二次加捻旋转(16上设有进纱孔和出纱孔,所述进纱孔位于二次加捻旋转台16的中轴线位置,所述出纱孔位于二次加捻旋转台16的侧壁,所述进纱孔和出纱孔在二次加捻旋转台内部形成l型通道;所述支撑杆15连接一次加捻罗拉14和二次加捻旋转台16,使一次加捻罗拉14和二次加捻旋转台16维持转速一致;纳米纤维须条11经牵引罗拉10、一次加捻罗拉14和二次加捻旋转台16完成加捻。

54.所述牵引罗拉10和一次加捻罗拉14之间设有导纱钩a13。

55.所述纳米纤维纱线卷绕装置包括导纱钩b18、槽筒19、纱筒20。

56.实施例2

57.一种荧光高弹纳米纤维纱线,纱线主体为pu,功能性粒子为荧光素钠,采用图1所示装置制备纳米纤维纱线,制备方法如下:

58.(1)静电纺丝液的配置:将pu和荧光素钠溶于二甲基甲酰胺,常温磁力搅拌配置纺丝液,纺丝液中pu的含量为12wt%,荧光素钠的含量为1wt%,将配置好的静电纺丝液导入固定好的载液小车。

59.(2)静电纺丝参数设置:电压50kv,接收距离24cm,载液小车的移动速度为0.1m/s,接收基材移动速度为0.002m/s,在接收基材上形成定量为25.71g/m2的纳米纤维膜。

60.(3)纳米纤维膜的剥取和加捻:纳米纤维膜在导布辊和斩刀的作用下将纳米纤维膜剥取并在集束器的作用下形成纳米纤维须条,牵引罗拉将纳米纤维须条输入至加捻装置。牵引罗拉与加捻罗拉速度比为:1:1.1,纱线捻度为40捻/10cm,捻向为z捻,槽筒转速为0.96r/min。

61.(4)所制备的纳米纤维的平均直径为198.82nm,所制备的一种荧光高弹纳米纤维纱线,断裂强力为970.17cn,断裂伸长为264.2%,取向度为77.6%。纱线示意图及sem图见图5(a-e)

62.实施例3

63.一种抗菌高弹纳米纤维纱线,纱线主体为pu,功能性粒子为纳米银离子,采取图1所示装置制备纳米纤维纱线,制备方法如下:

64.(1)静电纺丝液的配置:将pu和纳米银离子溶于二甲基甲酰胺,常温磁力搅拌配置纺丝液,纺丝液中pu的含量为12wt%,纳米银离子的含量为0.5wt%,并将配置好的静电纺丝液导入固定好的载液小车。

65.(2)静电纺丝参数设置:电压50kv,接收距离22cm,载液小车的移动速度为0.08m/s,接收基材移动速度为0.002m/s,在接收基材上形成定量为19.04g/m2的纳米纤维膜。

66.(3)纳米纤维膜的剥取和加捻:纳米纤维膜在导布辊和斩刀的作用下将纳米纤维膜剥取并在集束器的作用下形成纳米纤维须条,牵引罗拉将纳米纤维须条输入至加捻装置。牵引罗拉与加捻罗拉速度比为:1:1.1,纱线捻度为35捻/10cm,捻向为z捻,槽筒转速为0.96/min。

67.(4)所制备的纳米纤维的平均直径为175.21nm,所制备的一种抗菌高弹纳米纤维纱线,断裂强力为571.98cn,断裂伸长为209.84%,取向度为66.4%。纱线示意图及sem图见图6(a-e)。

68.实施例4

69.一种抗菌纳米纤维纱线,纱线主体为聚乙烯醇和壳寡糖,采取图1所示装置制备纳米纤维纱线,制备方法如下:

70.(1)静电纺丝液的配置:将聚乙烯醇和壳寡糖溶于乙酸水溶液,常温磁力搅拌配置纺丝液,纺丝液中聚乙烯醇的含量为6wt%,壳寡糖的含量为6wt%,并将配置好的静电纺丝液导入固定好的载液小车。

71.(2)静电纺丝参数设置:电压60kv,接收距离22cm,载液小车的移动速度为0.1m/s,接收基材移动速度为0.0015m/s,在接收基材上形成定量为27.14g/m2的纳米纤维膜。

72.(3)纳米纤维膜的剥取和加捻:纳米纤维膜在导布辊和斩刀的作用下将纳米纤维膜剥取并在集束器的作用下形成纳米纤维须条,牵引罗拉将纳米纤维须条输入至加捻系统。牵引罗拉与加捻罗拉速度比为:1:1.05,纱线捻度为25捻/10cm,捻向为z捻,槽筒转速为0.96/min。

73.(4)所制备的纳米纤维的平均直径为224.33nm,所制备的一种抗菌纳米纤维纱线,断裂强力为1017.44cn,断裂伸长为85.78%,取向度为64.4%。纱线示意图及sem图见图7(a-e)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1