一种水溶性压裂暂堵剂及其制备方法与流程

1.本发明涉及暂堵剂技术领域,具体涉及一种水溶性压裂暂堵剂及其制备方法。

背景技术:

2.水力压裂技术作为油气井投产或增产的主要措施,已广泛应用在低渗透油气田的开发中,为油气田高产和稳产做出了重要贡献。随着压裂技术的发展及压裂思路的转变,为了增加水力压裂改造控制储量,增加油气井泄流面积,发展起来了转向压裂技术,如初次压裂裂缝转向技术、老井转向重复压裂技术等,其目的是在现有井网不变的情况下沿着其它方向压出裂缝,增加裂缝控制储量,提高或恢复油气井产能。

3.暂堵剂分为“酸溶性、水溶性和油溶性”三类。由于酸溶性暂堵剂需要酸化解堵,油溶性暂堵剂只能应用于油井施工,水溶性暂堵剂是发展主流。水溶性暂堵剂主要为水溶性聚合物冻胶类堵剂,该类堵剂易溶于水,在水中粘度显著增加,线大分子链上的极性基团能与某些有机基团或多价金属离子反应,并生成交联产物——冻胶。水溶性暂堵剂种类繁多,在使用形态上有颗粒、丝状、胶塞及其混合物,在化学组成上有交联的或非交联的各种合成或天然高分子聚合物。目前市场上主流的降解材料基本上是聚乳酸(pla)、聚对苯二甲酸丁二酸丁二醇酯(pbat)等在力学性质上可以满足要求的材料,它们被制成各种形状的产品,用于纤维状物、压裂堵球、甚至一些可溶解的桥塞等,都有一定的市场规模。但研究表明,完成暂堵后的暂堵剂很难从地层中完全清除,造成的残留可能永久性地降低地层渗透率,一些案例中发现上述情况可使地层渗透率降低5-40%,且生产成本高,堵漏速度慢,溶解速度慢,承压强度低,易产生固化作用,不易解堵等,但是油气田开发中对水溶性暂堵剂的需求比较大,水溶性暂堵剂还是很大的发展空间。

4.中国专利cn103835691b中提出多裂缝的产生方法,在裂缝压开完成之后,加入高强度水溶性颗粒暂堵剂,来封堵裂缝的缝口,直到完成预设的裂缝条数。中国专利申请cn103615228a中提到一种可降解纤维与线性胶和支撑剂作为缝内暂堵压裂液,形成分支裂缝。中国专利cn102020984b中提到一种地上交联型粘弹性颗粒暂堵剂,在炮眼和高渗透带形成滤饼桥堵,最终促使新缝产生。中国专利cn102344788b中发明一种地下交联型粉末或颗粒型暂堵剂,实现水平井段有效封堵,通过胶囊型破胶剂实现可控破胶。上述现有技术中多为使用单一的暂堵剂或者暂堵剂混合物来进行暂堵转向。然而,通过试验发现,当只有一种颗粒暂堵剂或纤维暂堵剂时,难以同时起到架桥富集和形成致密封堵层的作用。如仅使用非膨胀颗粒暂堵剂,难以形成致密封堵层;如仅使用可膨胀颗粒,因其柔软难以架桥富集。

技术实现要素:

5.本发明的目的在于提出一种水溶性压裂暂堵剂及其制备方法,具有更好的压裂暂堵性能,由于该聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维刚进入储层时,纤维表面溶解,裸漏出聚多巴胺层,其丰富的氨基、羟基等结构,容易被粗糙的裂缝壁面(含有丰富的

羟基等)捕获和粘附(形成氢键等),通过架桥的方式形成网状结构,降低了工作液的流速,方便后续纤维被网状纤维层捕获。同时,其含有的纳米改性剂,包括纳米碳酸钙和纳米硅酸钠,粒度小,纳米硅酸钠溶于水中后容易形成溶胶而提高纤维的捕获能力,纳米碳酸钙的加入还能提高纤维的力学性能和稳定性,纳米改性剂的添加具有协同增效的作用。

6.本发明的技术方案是这样实现的:

7.本发明提供一种水溶性压裂暂堵剂的制备方法,将丙烯酰胺、n-乙烯基吡咯烷酮、2-丙烯酰胺基-2-甲基丙磺酸和plga溶于水中,在引发剂作用下聚合得到p(am-nvp-amps)@plga复合颗粒,进一步在该复合颗粒表面包覆一层聚多巴胺层,得到的聚多巴胺改性p(am-nvp-amps)@plga复合颗粒与pva树脂、纳米改性剂、复合交联剂溶于水中,得到纺丝液,静电纺丝,拉伸剪切,得到水溶性压裂暂堵剂。

8.作为本发明的进一步改进,包括以下步骤:

9.s1.p(am-nvp-amps)@plga复合颗粒的制备:将丙烯酰胺、n-乙烯基吡咯烷酮、2-丙烯酰胺基-2-甲基丙磺酸和plga溶于水中,调节溶液ph,搅拌混合均匀,加热后通入惰性气体,加入引发剂水溶液,反应,过滤,洗涤,干燥,粉碎,得到p(am-nvp-amps)@plga复合颗粒;

10.s2.聚多巴胺改性p(am-nvp-amps)@plga复合颗粒的制备:将步骤s1制得的p(am-nvp-amps)@plga复合颗粒均匀分散于水中,加入多巴胺盐酸盐和催化剂水溶液,加热搅拌反应,过滤,洗涤,干燥,得到聚多巴胺改性p(am-nvp-amps)@plga复合颗粒;

11.s3.聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维的制备:将步骤s2制得的聚多巴胺改性p(am-nvp-amps)@plga复合颗粒、pva树脂、纳米改性剂、复合交联剂溶于水中,搅拌混合均匀,得到纺丝液,静电纺丝,拉伸剪切,得到聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维,即为水溶性压裂暂堵剂。

12.作为本发明的进一步改进,步骤s1中所述丙烯酰胺、n-乙烯基吡咯烷酮、2-丙烯酰胺基-2-甲基丙磺酸、plga、引发剂的质量比为(2-5):(1-3):(3-5):30:(0.01-0.1)。

13.作为本发明的进一步改进,步骤s1中所述溶液ph值调节为7-7.8;所述加热至温度为50-70℃,反应时间为5-7h;步骤s1中所述引发剂选自过硫酸钠、过硫酸钾、过硫酸钠、亚硫酸氢钠、偶氮二异丁基脒盐酸盐、偶氮二异丁咪唑啉盐酸盐、偶氮二氰基戊酸、偶氮二异丙基咪唑啉中的至少一种,优选地,为过硫酸钠和亚硫酸氢钠的复配混合物,质量比为(3-5):1。

14.作为本发明的进一步改进,步骤s2中所述p(am-nvp-amps)@plga复合颗粒、多巴胺盐酸盐和催化剂水溶液的质量比为100:(25-35):(1-3);所述催化剂水溶液为含有co

2+

的tris-hcl溶液,ph值为5.5-6.5,co

2+

浓度为2-5wt%;所述加热温度为40-50℃,时间为2-4h。

15.作为本发明的进一步改进,步骤s3中所述聚多巴胺改性p(am-nvp-amps)@plga复合颗粒、pva树脂、纳米改性剂、复合交联剂的质量比为(20-40):100:(3-7):(1-3);所述pva树脂为醇解度为87-89%的聚乙烯醇纤维。

16.作为本发明的进一步改进,所述复合交联剂选自硫酸钠、硝酸铝、聚乙二醇中的至少两种,优选地,为硫酸钠和硝酸铝的复配混合物,质量比为(1-3):5。

17.作为本发明的进一步改进,所述纳米改性剂选自纳米碳酸钙、纳米氢氧化铝、纳米氢氧化镁、纳米硅酸钠、纳米硅酸钾中的至少一种;优选地,为纳米碳酸钙和纳米硅酸钠的复配混合物,质量比为2:(3-5)。

18.作为本发明的进一步改进,具体包括以下步骤:

19.s1.p(am-nvp-amps)@plga复合颗粒的制备:将2-5重量份丙烯酰胺、1-3重量份n-乙烯基吡咯烷酮、3-5重量份2-丙烯酰胺基-2-甲基丙磺酸和30重量份plga溶于水中,调节溶液ph为7-7.8,搅拌混合均匀,加热至50-70℃,通入惰性气体,加入含有0.01-0.1重量份的引发剂的水溶液,反应5-7h,过滤,洗涤,干燥,粉碎,得到p(am-nvp-amps)@plga复合颗粒;所述引发剂为过硫酸钠和亚硫酸氢钠的复配混合物,质量比为(3-5):1;

20.s2.聚多巴胺改性p(am-nvp-amps)@plga复合颗粒的制备:将100重量份步骤s1制得的p(am-nvp-amps)@plga复合颗粒均匀分散于水中,加入25-35重量份多巴胺盐酸盐和1-3重量份催化剂水溶液,加热至40-50℃搅拌反应2-4h,过滤,洗涤,干燥,得到聚多巴胺改性p(am-nvp-amps)@plga复合颗粒;所述催化剂水溶液为含有co

2+

的tris-hcl溶液,ph值为5.5-6.5,co

2+

浓度为2-5wt%;

21.s3.聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维的制备:将20-40重量份步骤s2制得的聚多巴胺改性p(am-nvp-amps)@plga复合颗粒、100重量份pva树脂、3-7重量份纳米改性剂、1-3重量份复合交联剂溶于水中,搅拌混合均匀,超声震荡5-10min,得到纺丝液,静电纺丝,纺丝电压为20-30kv,纺丝距离为12-15cm,纺丝速率为1-1.5ml/h,拉伸剪切,得到聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维;所述pva树脂为醇解度为87-89%的聚乙烯醇纤维;所述复合交联剂为硫酸钠和硝酸铝的复配混合物,质量比为(1-3):5;所述纳米改性剂为纳米碳酸钙和纳米硅酸钠的复配混合物,质量比为2:(3-5)。

22.本发明进一步保护一种上述的制备方法制得的水溶性压裂暂堵剂。

23.本发明具有如下有益效果:

24.本发明中,引发剂为过硫酸铵与亚硫酸氢钠的复合物体系,两者结合构成了氧化还原引发体系,降低了自由基产生反应的活化能,在反应条件不变的情况下,可以提高聚合反应速率,在本发明催化聚合体系中,具有协同增效的作用。

25.聚乳酸(pla)又称为聚丙交酯,是以乳酸为单体聚合成的一类脂肪族聚酯。聚乙醇酸(pga)是一种具有良好生物降解性和生物相容性的合成高分子材料。pga与pla相比主链单元少一个甲基,因而较pla亲水性好、水解速度快,通过pga与pla共聚成聚(丙交酯-共-乙交酯)(plga)可以明显改善pla的降解速度。同时,pla结构,也能明显提高plga分子的力学性能。该材料能满足极大的承压要求,也具有很好的可降解性,不受介质浓度的影响,在纯水和各种盐水(nacl\kcl\cacl\nahco3\na2so3)中的降解速度好,降解速度不受压裂液中的各种化学助剂(表面活性剂、杀菌剂)的影响,是一种理想的暂堵剂材料,本发明在plga上聚合丙烯酰胺、n-乙烯基吡咯烷酮、2-丙烯酰胺基-2-甲基丙磺酸,具有更好的膨胀性能、抗剪切强度和更好的悬浮稳定性,同时,不需外加破胶剂即可在水和温度的作用下实现解堵,降解速率快,降解完全无残留,不会造成储层破坏。

26.n-乙烯基吡咯烷酮具有五元环状基团,能够增强分子链的刚性,从而提高暂堵剂的封堵能力;丙烯酰胺具有吸水膨胀性能,能明显提高暂堵剂的膨胀性能,2-丙烯酰胺基-2-甲基丙磺酸引入了磺酸基团,减小暂堵剂分子链在盐溶液中卷曲情况,可以减弱盐溶液对暂堵剂的影响,从而使其在相同氯化钠浓度下具有更高的膨胀倍数保留率以及抗剪切强度保留率。

27.本发明制得的水溶性压裂暂堵剂为纤维状暂堵剂,以聚乙烯醇(pva)为主体,富含

plga成分,醇解度为87-89%的聚乙烯醇纤维无论冷水或热水都能很快溶解,溶解性极好。该纤维状暂堵剂具有更好的压裂暂堵性能,由于该聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维刚进入储层时,纤维表面溶解,裸漏出聚多巴胺层,其丰富的氨基、羟基等结构,容易被粗糙的裂缝壁面(含有丰富的羟基等)捕获和粘附(形成氢键等),通过架桥的方式形成网状结构,降低了工作液的流速,方便后续纤维被网状纤维层捕获。同时,其含有的纳米改性剂,包括纳米碳酸钙和纳米硅酸钠,粒度小,纳米硅酸钠溶于水中后容易形成溶胶而提高纤维的捕获能力,纳米碳酸钙的加入能提高纤维的力学性能和稳定性,纳米改性剂的添加具有协同增效的作用。

28.复合交联剂包括硫酸钠和硝酸铝,硫酸钠可以促进pva的交联,硝酸铝可以促进丙烯酰胺等单体聚合物的交联,从而使得该纤维暂堵剂能形成交联网络结构,便于后期起到暂堵的效果。

29.随着纤维注入量不断增加,裂缝内外压差增大,纤维层因压实而失水,形成了致密暂堵层,迫使压裂液分流低渗层,实现了储层转向压裂的目的。压裂结束后,该聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维暂堵剂可在水或残酸中完全溶解,很好地保护了储层不受伤害。

30.本发明聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维暂堵剂具有:

31.(1)柔韧性好,暂堵防漏性能显著。该纤维容易弯曲变形,从而方便进入裂缝的微孔道或填充在纤维层的小空隙中,提高暂堵层的致密度,大大减少压裂液的漏失。

32.(2)可以封堵大尺寸裂缝。该纤维暂堵剂比重小,长径比大,表面的聚多巴胺层具有极好的粘附性能,进入地下后易被粗糙的裂缝壁面(含有丰富的羟基等)捕获形成暂堵层。容易形成致密的滤饼,空隙更小,稳定性和防漏性能极好。

33.(3)防止支撑剂回流。在排液阶段,该纤维暂堵剂与支撑剂产生协同作用,形成稳定的复合网状结构,有效阻止了支撑剂的回流,避免了支撑剂掩埋射孔、堵塞油嘴等事故的发生。

34.(4)使用该该纤维暂堵剂,施工时可采取“暂堵阶段定排量、压裂阶段大排量”的工艺,应用面更广。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

36.图1为本发明实施例1中制得的聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维的sem图;

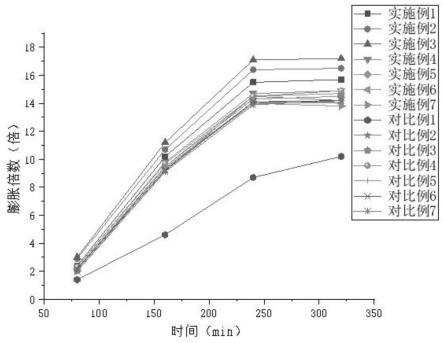

37.图2为本发明测试例3中各组暂堵剂的膨胀倍数对比图。

具体实施方式

38.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通

技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.plga,其中,lactide:glycolide(50:50),mol wt 66000-107000,购于阿拉丁化学试剂公司;pva为醇解度为87-89%(mol/mol)的聚乙烯醇纤维,205型,购于上海联硕生物科技有限公司。

40.实施例1

41.本实施例提供一种水溶性压裂暂堵剂的制备方法,具体包括以下步骤:

42.s1.p(am-nvp-amps)@plga复合颗粒的制备:将2重量份丙烯酰胺、1重量份n-乙烯基吡咯烷酮、3重量份2-丙烯酰胺基-2-甲基丙磺酸和30重量份plga溶于水中,调节溶液ph为7,搅拌混合均匀,加热至50℃,通入n2,加入10重量份含有0.01重量份的引发剂的水溶液,反应5h,过滤,洗涤,干燥,粉碎,得到p(am-nvp-amps)@plga复合颗粒;所述引发剂为过硫酸钠和亚硫酸氢钠的复配混合物,质量比为3:1;

43.s2.聚多巴胺改性p(am-nvp-amps)@plga复合颗粒的制备:将100重量份步骤s1制得的p(am-nvp-amps)@plga复合颗粒,加入水中,1000w超声分散30min,加入25重量份多巴胺盐酸盐和1重量份催化剂水溶液,加热至40℃搅拌反应2h,过滤,洗涤,干燥,得到聚多巴胺改性p(am-nvp-amps)@plga复合颗粒;所述催化剂水溶液为含有co

2+

的tris-hcl溶液,ph值为5.5,co

2+

浓度为2wt%;

44.s3.聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维的制备:将20重量份步骤s2制得的聚多巴胺改性p(am-nvp-amps)@plga复合颗粒、100重量份pva树脂、3重量份纳米改性剂、1重量份复合交联剂溶于水中,搅拌混合均匀,1000w超声震荡5min,得到纺丝液,静电纺丝,纺丝电压为20kv,纺丝距离为12cm,纺丝速率为1ml/h,拉伸剪切,得到聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维,即为水溶性压裂暂堵剂;所述pva树脂为醇解度为87%的聚乙烯醇纤维;所述复合交联剂为硫酸钠和硝酸铝的复配混合物,质量比为1:5;所述纳米改性剂为纳米碳酸钙和纳米硅酸钠的复配混合物,质量比为2:3。

45.制得的聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维进行红外光谱检测,3500,3130cm-1

为丙烯酰胺、聚多巴胺的—nh2的伸缩振动吸收峰,由于plga、聚多巴胺中含有丰富的—oh,羟基的伸缩振动与氨基的伸缩振动重叠,呈现出较强的吸收强度,2928,2845cm-1

为亚甲基c—h的对称性特征吸收峰,1675cm-1

为c=o的伸缩振动峰,1560cm-1

为仲酰胺nh的弯曲振动峰,1452cm-1

为nvp的特征吸收峰,1402cm-1

为伯酰胺的c—n的伸缩振动峰,1312cm-1

为c—o的伸缩振动峰,1177cm-1

为酯键的伸缩振动峰,1035cm-1

为c—c的伸缩振动峰,770cm-1

为nh2的面外摇摆振动峰,669cm-1

为磺酸基的特征吸收峰。红外结果表明,合成了聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维。图1为制得的纤维的sem图,由图可知,该纤维直径在10μm左右。

46.实施例2

47.本实施例提供一种水溶性压裂暂堵剂的制备方法,具体包括以下步骤:

48.s1.p(am-nvp-amps)@plga复合颗粒的制备:将5重量份丙烯酰胺、3重量份n-乙烯基吡咯烷酮、5重量份2-丙烯酰胺基-2-甲基丙磺酸和30重量份plga溶于水中,调节溶液ph为7.8,搅拌混合均匀,加热至70℃,通入ar气,加入10重量份含有0.1重量份的引发剂的水溶液,反应7h,过滤,洗涤,干燥,粉碎,得到p(am-nvp-amps)@plga复合颗粒;所述引发剂为

过硫酸钠和亚硫酸氢钠的复配混合物,质量比为5:1;

49.s2.聚多巴胺改性p(am-nvp-amps)@plga复合颗粒的制备:将100重量份步骤s1制得的p(am-nvp-amps)@plga复合颗粒,加入水中,1000w超声分散30min,加入35重量份多巴胺盐酸盐和3重量份催化剂水溶液,加热至50℃搅拌反应4h,过滤,洗涤,干燥,得到聚多巴胺改性p(am-nvp-amps)@plga复合颗粒;所述催化剂水溶液为含有co

2+

的tris-hcl溶液,ph值为6.5,co

2+

浓度为5wt%;

50.s3.聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维的制备:将40重量份步骤s2制得的聚多巴胺改性p(am-nvp-amps)@plga复合颗粒、100重量份pva树脂、7重量份纳米改性剂、3重量份复合交联剂溶于水中,搅拌混合均匀,1000w超声震荡10min,得到纺丝液,静电纺丝,纺丝电压为30kv,纺丝距离为15cm,纺丝速率为1.5ml/h,拉伸剪切,得到聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维,即为水溶性压裂暂堵剂;所述pva树脂为醇解度为89%的聚乙烯醇纤维;所述复合交联剂为硫酸钠和硝酸铝的复配混合物,质量比为3:5;所述纳米改性剂为纳米碳酸钙和纳米硅酸钠的复配混合物,质量比为2:5。

51.实施例3

52.本实施例提供一种水溶性压裂暂堵剂的制备方法,具体包括以下步骤:

53.s1.p(am-nvp-amps)@plga复合颗粒的制备:将3.5重量份丙烯酰胺、2重量份n-乙烯基吡咯烷酮、4重量份2-丙烯酰胺基-2-甲基丙磺酸和30重量份plga溶于水中,调节溶液ph为7.4,搅拌混合均匀,加热至60℃,通入n2,加入10重量份含有0.05重量份的引发剂的水溶液,反应6h,过滤,洗涤,干燥,粉碎,得到p(am-nvp-amps)@plga复合颗粒;所述引发剂为过硫酸钠和亚硫酸氢钠的复配混合物,质量比为4:1;

54.s2.聚多巴胺改性p(am-nvp-amps)@plga复合颗粒的制备:将100重量份步骤s1制得的p(am-nvp-amps)@plga复合颗粒,加入水中,1000w超声分散30min,加入30重量份多巴胺盐酸盐和2重量份催化剂水溶液,加热至45℃搅拌反应3h,过滤,洗涤,干燥,得到聚多巴胺改性p(am-nvp-amps)@plga复合颗粒;所述催化剂水溶液为含有co

2+

的tris-hcl溶液,ph值为6,co

2+

浓度为3.5wt%;

55.s3.聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维的制备:将30重量份步骤s2制得的聚多巴胺改性p(am-nvp-amps)@plga复合颗粒、100重量份pva树脂、5重量份纳米改性剂、2重量份复合交联剂溶于水中,搅拌混合均匀,1000w超声震荡7min,得到纺丝液,静电纺丝,纺丝电压为25kv,纺丝距离为13.5cm,纺丝速率为1.2ml/h,拉伸剪切,得到聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维,即为水溶性压裂暂堵剂;所述pva树脂为醇解度为88%的聚乙烯醇纤维;所述复合交联剂为硫酸钠和硝酸铝的复配混合物,质量比为2:5;所述纳米改性剂为纳米碳酸钙和纳米硅酸钠的复配混合物,质量比为2:4。

56.实施例4

57.与实施例3相比,步骤s3中所述复合交联剂为单一的硫酸钠,其他条件均不改变。

58.实施例5

59.与实施例3相比,步骤s3中所述复合交联剂为单一的硝酸铝,其他条件均不改变。

60.实施例6

61.与实施例3相比,步骤s3中所述纳米改性剂为单一的纳米碳酸钙,其他条件均不改变。

62.实施例7

63.与实施例3相比,步骤s3中所述纳米改性剂为单一的纳米硅酸钠,其他条件均不改变。

64.对比例1

65.与实施例3相比,步骤s1中未添加丙烯酰胺,其他条件均不改变。

66.对比例2

67.与实施例3相比,步骤s1中未添加n-乙烯基吡咯烷酮,其他条件均不改变。

68.对比例3

69.与实施例3相比,步骤s1中未添加2-丙烯酰胺基-2-甲基丙磺酸,其他条件均不改变。

70.对比例4

71.与实施例3相比,步骤s1中plga由聚乳酸(pla)替代,其他条件均不改变。

72.对比例5

73.与实施例3相比,未进行步骤s2聚多巴胺改性,其他条件均不改变。

74.具体包括以下步骤:

75.s1.p(am-nvp-amps)@plga复合颗粒的制备:将3.5重量份丙烯酰胺、2重量份n-乙烯基吡咯烷酮、4重量份2-丙烯酰胺基-2-甲基丙磺酸和30重量份plga溶于水中,调节溶液ph为7.4,搅拌混合均匀,加热至60℃,通入n2,加入10重量份含有0.05重量份的引发剂的水溶液,反应6h,过滤,洗涤,干燥,粉碎,得到p(am-nvp-amps)@plga复合颗粒;所述引发剂为过硫酸钠和亚硫酸氢钠的复配混合物,质量比为4:1;

76.s2.p(am-nvp-amps)@plga@pva复合纤维的制备:将30重量份步骤s1制得的p(am-nvp-amps)@plga复合颗粒、100重量份pva树脂、5重量份纳米改性剂、2重量份复合交联剂溶于水中,搅拌混合均匀,1000w超声震荡7min,得到纺丝液,静电纺丝,纺丝电压为25kv,纺丝距离为13.5cm,纺丝速率为1.2ml/h,拉伸剪切,得到p(am-nvp-amps)@plga@pva复合纤维,即为水溶性压裂暂堵剂;所述pva树脂为醇解度为88%的聚乙烯醇纤维;所述复合交联剂为硫酸钠和硝酸铝的复配混合物,质量比为2:5;所述纳米改性剂为纳米碳酸钙和纳米硅酸钠的复配混合物,质量比为2:4。

77.对比例6

78.与实施例3相比,步骤s3中为未添加复合交联剂,其他条件均不改变。

79.对比例7

80.与实施例3相比,步骤s3中为未添加纳米改性剂,其他条件均不改变。

81.测试例1

82.将本发明实施例1制得的水溶性压裂暂堵剂测试其纤维长度和分布情况,结果见表1。

83.表1

[0084][0085]

测试例2性能测试

[0086]

将本发明实施例1-7和对比例1-7制得的水溶性压裂暂堵剂进行性能测试,结果见表2。

[0087]

测试条件:压裂液配方为0.15%水溶性的聚环氧乙烷+0.7%十二烷基二甲基氯铵+0.12%助排剂cf-5d+0.22%氯化钾+7%水溶性压裂暂堵剂。在90℃下进行暂堵剂性能测试实验。

[0088]

表2

[0089]

组别降解时间(h)降解率(%)暂堵率(%)抗压强度(mpa)岩心渗透率恢复率(%)实施例11010096.98798.7实施例2910097.59499.2实施例3710098.09799.5实施例4119889.78097.5实施例5129790.27896.7实施例6139692.47797.2实施例7129891.57595.6对比例1119794.58496.4对比例2119594.48195.9对比例3139695.28595.2对比例4218895.08390.2对比例5149685.28594.8对比例6159884.57293.8对比例7139985.66994.5

[0090]

由上表可知,本发明实施例1-3制得的水溶性压裂暂堵剂降解率可以达到100%,降解时间快,岩心暂堵率高,暂堵剂降解后岩心渗透率恢复率高,具有良好的暂堵转向效果,而且降解后对地层伤害很小,且抗压强度大。

[0091]

测试例3膨胀性能

[0092]

分别将实施例1-7和对比例1-7制得的水溶性压裂暂堵剂加入到地层水中,使其在20℃下充分吸水膨胀,定期取出用滤纸擦干,在室温下测定暂堵剂的膨胀倍数,结果见图2。

[0093]

由图可知,本发明实施例1-3制得的水溶性压裂暂堵剂的膨胀倍数可以达到15.7-17.2倍。

[0094]

测试例4耐盐性能

[0095]

分别将实施例1-7和对比例1-7制得的水溶性压裂暂堵剂分别加入地层水和到13500mg/l的氯化钠溶液中,使其在20℃下充分吸水膨胀,240min后取出用滤纸擦干,在室温下测定暂堵剂充分吸水膨胀后的抗剪切强度,结果见表3。

[0096]

保留率(%)=盐水中抗剪切强度/抗剪切强度

×

100%

[0097]

表3

[0098]

组别抗剪切强度(n)盐水中抗剪切强度(n)保留率(%)实施例117816592.7实施例218216892.3实施例318717493.0实施例416714586.8

实施例516414186.0实施例616214287.7实施例716113885.7对比例117415890.8对比例216514990.3对比例317212773.8对比例417315690.2对比例517415790.2对比例615613083.3对比例715212582.2

[0099]

由上表可知,本发明实施例1-3制得的水溶性压裂暂堵剂的耐盐性能好,保留率高。

[0100]

实施例4、5与实施例3相比,步骤s3中所述复合交联剂为单一的硫酸钠或硝酸铝,其暂堵性能下降,抗压强度和抗剪切强度下降,对比例6与实施例3相比,步骤s3中为未添加复合交联剂,其暂堵性能明显下降,抗压强度和抗剪切强度明显下降。复合交联剂包括硫酸钠和硝酸铝,硫酸钠可以促进pva的交联,硝酸铝可以促进丙烯酰胺等单体聚合物的交联,从而使得该纤维暂堵剂能形成交联网络结构,便于后期起到暂堵的效果。

[0101]

实施例6、7与实施例3相比,步骤s3中所述纳米改性剂为单一的纳米碳酸钙或纳米硅酸钠,其暂堵性能下降,抗压强度和抗剪切强度下降,耐盐性能下降,对比例7与实施例3相比,步骤s3中为未添加纳米改性剂,其暂堵性能明显下降,抗压强度和抗剪切强度下降,耐盐性能明显下降。纳米改性剂,包括纳米碳酸钙和纳米硅酸钠,粒度小,纳米硅酸钠溶于水中后容易形成溶胶而提高纤维的捕获能力,纳米碳酸钙的加入还能提高纤维的力学性能和稳定性,纳米改性剂的添加具有协同增效的作用。

[0102]

对比例1与实施例3相比,步骤s1中未添加丙烯酰胺,制得的暂堵剂的膨胀倍数明显下降。丙烯酰胺具有吸水膨胀性能,能明显提高暂堵剂的膨胀性能。

[0103]

对比例2与实施例3相比,步骤s1中未添加n-乙烯基吡咯烷酮,其抗压强度下降,抗剪切强度下降,暂堵率下降。n-乙烯基吡咯烷酮具有五元环状基团,能够增强分子链的刚性,从而提高暂堵剂的封堵能力。

[0104]

对比例3与实施例3相比,步骤s1中未添加2-丙烯酰胺基-2-甲基丙磺酸,耐盐性能明显下降,保留率下降。2-丙烯酰胺基-2-甲基丙磺酸引入了磺酸基团,减小暂堵剂分子链在盐溶液中卷曲情况,可以减弱盐溶液对暂堵剂的影响,从而使其在相同氯化钠浓度下具有更高的抗剪切强度保留率。

[0105]

对比例4与实施例3相比,步骤s1中plga由聚乳酸(pla)替代,其降解时间延长,降解率下降,岩心渗透率恢复率下降。聚乳酸(pla)又称为聚丙交酯,是以乳酸为单体聚合成的一类脂肪族聚酯。聚乙醇酸(pga)是一种具有良好生物降解性和生物相容性的合成高分子材料。pga与pla相比主链单元少一个甲基,因而较pla亲水性好、水解速度快,通过pga与pla共聚成聚(丙交酯-共-乙交酯)(plga)可以明显改善pla的降解速度,对储层的保护作用更大。

[0106]

对比例5与实施例3相比,未进行步骤s2聚多巴胺改性,其暂堵率明显下降。由于该

聚多巴胺改性p(am-nvp-amps)@plga@pva复合纤维刚进入储层时,纤维表面溶解,裸漏出聚多巴胺层,其丰富的氨基、羟基等结构,容易被粗糙的裂缝壁面(含有丰富的羟基等)捕获和粘附(形成氢键等),通过架桥的方式形成网状结构,降低了工作液的流速,方便后续纤维被网状纤维层捕获。

[0107]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1