一种珠片拉毛纱的生产设备及生产工艺的制作方法

1.本发明涉及纺织生产技术领域,特别是涉及一种珠片拉毛纱的生产设备及生产工艺。

背景技术:

2.拉毛纱作为针织类的纱线原料,它具有膨松,轻柔、保暖性好等特点,经过多年的运用,目前已经变成一种常规的原料。目前,若要将珠片加在拉毛纱上,通常采用将拉毛纱先纺制成布料后,再将珠片通过缝线缝制在布料上,但是这种方式制成的珠片拉毛纱,珠片被缝制在布料表面,在接触皮肤时会产生一种凹凸不平的感觉,降低了服装的穿着舒适度;同时,在制成的布料上缝制珠片,珠片仅依赖缝制线固定,珠片容易脱落。若能在纱线纺制阶段将珠片镶嵌在纱线上,再将镶有珠片的纱线进行布料纺制,则珠片的牢固程度大大增加且制成的布料穿着舒适度增加。因此,需要一种在拉毛纱纺制阶段将珠片镶嵌的工艺及相关设备。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种珠片拉毛纱的生产设备及生产工艺,用于解决现有技术中以珠片缝制在布料上的方式制成的布料穿着舒适度不佳、珠片易脱落的问题。

4.为实现上述目的及其他相关目的,本发明提供一种珠片拉毛纱的生产设备,包括:机架、转动设置在机架上部的芯线筒、设置在机架中部的拨片装置、设置在拨片装置上的珠片导管、转动设置在拨片装置下方的押线筒、设置在押线筒下方的加捻装置、设置在机架最下部的收卷装置;所述拨片装置包括:开合机构、向开合机构提供动力并控制开合机构开合速度的伺服电机、向伺服电机发出电信号以控制开合机构周期性开合的控制器;所述芯线筒上转绕设置有导引线,所述珠片导管内并列设置有若干个珠片,所述导引线通过珠片导管,贯穿各珠片的中心,下部通过开合机构;所述押线筒上转绕设置有拉毛纱,所述押线筒中部设置有中空管;所述拉毛纱和串有珠片的导引线分别自上而下穿过中空管,并被加捻装置合股加捻,由卷绕至收卷装置内。

5.通过采用上述技术方案,将导引线串连珠片,并以拨片装置的开合机构周期性打开珠片导管的末端通道,使珠片以固定时间间隔逐个送出,在不断下移的导引线上以固定距离间隔呈现,最终串有珠片的导引线与拉毛纱加捻合股,制成珠片拉毛纱纱线;生产过程连贯,自动化程度较高,有利于在拉毛纱纱线上大规模镶嵌珠片,提高了生产效率。

6.于本发明的一实施例中,所述机架中部设置有坡板,所述珠片导管设置在坡板上,所述拨片装置固定设置在坡板下部;所述开合机构包括:安装座,固定设置在坡板下部,所述伺服电机固定设置在安装座侧部;转盘,转动设置在伺服电机上,与伺服电机驱动连接;水平板,水平设置在安装座下部,所述水平板端部设置有用于通过珠片和导引线的通孔,通孔直径大于珠片直径,所述珠片导管下端与通孔连通;挡料板,设置在所述水平板上,与水

平板滑动连接,所述挡料板外侧端设置有挡料槽,所述挡料槽宽度小于珠片直径、大于导引线直径;连杆,一端与转盘外边缘处转动连接,另一端与挡料板端部转动连接。

7.通过采用上述技术方案,转盘被伺服电机带动旋转,连杆一端被转盘带动沿转盘转动,另一端则不断推、拉挡料板沿水平板滑动,挡料板上的挡料槽与水平板上的通孔重叠时,导引线可同时通过挡料槽和通孔,但是珠片则被挡料槽阻断;挡料板上的挡料槽未与水平板上的通孔重叠时,珠片受重力自然自落,与导引线同时向下移动;随着转盘被伺服电机带动作回转运动,连杆以固定时间周期对挡料板进行推、拉作用,使挡料槽与通孔以固定时间周期呈现重叠、未重叠状态,珠片导管内的珠片以固定时间周期逐个通过通孔,实现了导引线上的珠片以固定距离间隔呈现的现象。

8.于本发明的一实施例中,所述押线筒和加捻装置之间水平设置有安装板,安装板上设置有与押线筒一一对应的转动座,各所述押线筒下部竖直设置有与转动座转动连接的传动轴;各所述传动轴之间通过皮带传动连接,所述机架侧部设置有释放电机,所述释放电机与其中一个押线筒下部的传动轴通过皮带传动连接;所述加捻装置具体为固定设置在所述传动轴下方并与传动轴同轴转动的加捻钩,所述加捻钩与穿出中空管下部的拉毛纱和串有珠片的导引线加捻配合。

9.通过采用上述技术方案,释放电机通过皮带传动同时驱动押线筒和加捻钩旋转,押线筒旋转释放拉毛纱的同时,加捻钩旋转将穿出中空管下部的拉毛纱和串有珠片的导引线合股加捻,保证了镶珠片和加捻合股作业的同步性,同时,拉毛纱与串有珠片的导引线相互纠缠,组合形成珠片的固定结构,提高了制成的珠片拉毛纱上的珠片镶嵌强度。

10.于本发明的一实施例中,所述珠片导管为透明质地。

11.通过采用上述技术方案,可方便地判断珠片导管内的珠片是否用尽,防止珠片用尽后,设备还在持续运行,使后续的拉毛纱上都未镶有珠片,形成大量次品;若发现珠片用尽,则控制设备停止运行,更换另一串装满珠片的珠片导管并穿入导引线后,重新开始作业。

12.一种珠片拉毛纱的生产工艺,包括以下步骤:

13.步骤s1,粗纱纺制,将原料经染色、混毛、梳棉、并条、牵伸,制成条干均匀的粗纱;

14.步骤s2,圈圈纱纺制,将步骤s1纺制成的粗纱作为饰线,锦包氨纶丝作为芯线,高弹锦纶作为押线,投入花捻机制成圈圈纱;

15.步骤s3,拉毛处理,将步骤s2纺制成的圈圈纱经过起毛机的弹性针布轮打击,将圈圈打开成散开的纤维束,形成拉毛纱;

16.步骤s4,络筒成型,将步骤s3纺制成的拉毛纱经过高速络筒机进行电子清纱检测,切除大肚、单丝等纱线疵点,成型为一定重量的筒纱;

17.步骤s5,珠片镶嵌,以涤纶丝作为珠片的导引线,将制成的拉毛纱投入一种珠片拉毛纱的生产设备中,按固定间距,镶入珠片;

18.所述珠片拉毛纱的生产设备包括:机架、转动设置在机架上部的芯线筒、设置在机架中部的拨片装置、设置在拨片装置上的珠片导管、转动设置在拨片装置下方的押线筒、设置在押线筒下方的加捻装置、设置在机架最下部的收卷装置;所述拨片装置包括:开合机构、向开合机构提供动力并控制开合机构开合速度的伺服电机、向伺服电机发出电信号以控制开合机构周期性开合的控制器;所述芯线筒上转绕设置有导引线,所述珠片导管内并

列设置有若干个珠片,所述导引线通过珠片导管,贯穿各珠片的中心,下部通过开合机构;所述押线筒上转绕设置有拉毛纱,所述押线筒中部设置有中空管;所述拉毛纱和串有珠片的导引线分别自上而下穿过中空管,并被加捻装置合股加捻,卷绕至收卷装置内。

19.所述机架中部设置有坡板,所述珠片导管设置在坡板上,所述拨片装置固定设置在坡板下部;所述开合机构包括:安装座,固定设置在坡板下部,所述伺服电机固定设置在安装座侧部;转盘,转动设置在伺服电机上,与伺服电机驱动连接;水平板,水平设置在安装座下部,所述水平板端部设置有用于通过珠片和导引线的通孔,通孔直径大于珠片直径,所述珠片导管下端与通孔连通;挡料板,设置在所述水平板上,与水平板滑动连接,所述挡料板外侧端设置有挡料槽,所述挡料槽宽度小于珠片直径、大于导引线直径;连杆,一端与转盘外边缘处转动连接,另一端与挡料板端部转动连接。

20.通过采用上述技术方案,将导引线串连珠片,并以拨片装置的开合机构周期性打开珠片导管的末端通道,使珠片以固定时间间隔逐个送出,在不断下移的导引线上以固定距离间隔呈现;最终串有珠片的导引线与制成拉毛纱加捻合股,制成珠片拉毛纱纱线;生产过程连贯,自动化程度较高,有利于在拉毛纱纱线上大规模镶嵌珠片,提高了生产效率。

21.于本发明的一实施例中,所述步骤s1包括:步骤s11,染色,将1.5d*38腈纶散纤作为原料进行染色;步骤s12,混毛,将散染后的纤维铺层、加油水、开松、混合成颜色均匀的混料;步骤s13,梳棉,将混料送入a186梳棉机制成20克/米的毛条;步骤s14,并条,将毛条送入fa306a并条机经过三道并条,均匀化条干和颜色;步骤s15,牵伸,将并条后的毛条,经过粗纱机的牵伸,制成定量的克重为0.8克/米的条干均匀的粗纱。

22.通过采用上述技术方案,可制成条干均匀的粗纱,有利于后续工序继续生产。

23.于本发明的一实施例中,所述步骤s2中,将0.8克/米的粗纱作为饰线、两根20/70锦包氨纶丝作为芯线、100d高弹锦纶作为押线,送入vff32b花捻机中,空芯锭捻度为740捻/米,退捻捻度为300捻/米,超喂倍数为1.8倍,芯线张力为1.1倍。

24.于本发明的一实施例中,所述珠片拉毛纱的支数为1/12.2nm。

25.于本发明的一实施例中,所述珠片拉毛纱的重量成份配比为:49%腈纶、33%锦纶、15.5%涤纶、2.5%氨纶。

26.于本发明的一实施例中,所述步骤s5中,珠片间距控制方法为:若要加大珠片拉毛纱上珠片的间距,则控制器控制伺服电机转速降低;若要减小珠片拉毛纱上珠片的间距,则控制器控制伺服电机转速提高。

27.通过采用上述技术方案,伺服电机位置精度准确,通过控制伺服电机转速,改变转盘旋转速度,以改变挡料板与水平板之间的相对移动速度,即通孔和挡料槽的重叠、未重叠状态的时间周期,从而改变珠片导管内的珠片逐个通过通孔的时间周期:伺服电机转速越快,珠片导管内的珠片逐个通过通孔的时间周期越短,导引线上珠片的距离间隔越短;伺服电机转速越慢,珠片导管内的珠片逐个通过通孔的时间周期越长,导引线上珠片的距离间隔越长。

28.如上所述,本发明的一种珠片拉毛纱的生产设备及生产工艺,具有以下有益效果:

29.1、将导引线串连珠片,并以拨片装置的开合机构周期性打开珠片导管的末端通道,使珠片以固定时间间隔逐个送出,在不断下移的导引线上以固定距离间隔呈现,最终串有珠片的导引线与拉毛纱加捻合股,制成珠片拉毛纱纱线,在纱线端即将珠片镶嵌完成,在

珠片拉毛纱后续制成布料时,珠片的固定效果较好,且布料平整度提高,穿着舒适度较好;

30.2、自动化程度较高,有利于在拉毛纱纱线上大规模镶嵌珠片,提高了生产效率;

31.3、可通过改变伺服电机转速以改变珠片拉毛纱上珠片的周期性间隔,提高了珠片间隔调整的灵活性

附图说明

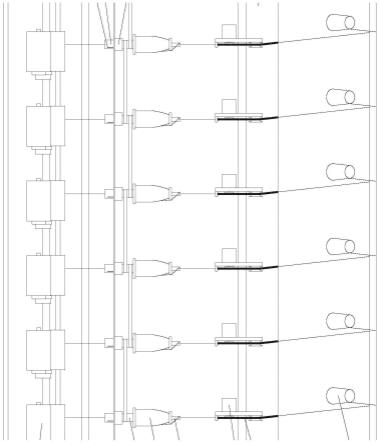

32.图1显示为本发明实施例中公开的一种珠片拉毛纱的生产设备及生产工艺的整体示意图。

33.图2显示为本发明实施例中公开的一种珠片拉毛纱的生产设备及生产工艺的拨片装置的局部放大正视图。

34.图3显示为本发明实施例中公开的一种珠片拉毛纱的生产设备及生产工艺的拨片装置的局部放大俯视图。

35.图4显示为本发明实施例中公开的一种珠片拉毛纱的生产设备及生产工艺的拨片装置的局部放大右视图。

36.附图标记说明

37.1-机架;2-芯线筒;3-拨片装置;31-开合机构;311-安装座;312-转盘;313-水平板;314-通孔;315-挡料板;316-挡料槽;317-连杆;32-伺服电机;-控制器;4-珠片导管;5-押线筒;51-中空管;52-传动轴;53-释放电机;6-加捻装置;61-加捻钩;7-收卷装置;8-坡板;9-安装板;91-转动座。

具体实施方式

38.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

39.请参阅图1至图4。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

40.请参阅图1-图4,本发明提供一种珠片拉毛纱的生产设备,包括:机架1、转动设置在机架1上部的芯线筒2、设置在机架1中部的拨片装置3、设置在拨片装置3上的珠片导管4、转动设置在拨片装置3下方的押线筒5、设置在押线筒5下方的加捻装置6、设置在机架1最下部的收卷装置7;拨片装置3包括:开合机构31、向开合机构31提供动力并控制开合机构31开合速度的伺服电机32、向伺服电机32发出电信号以控制开合机构31周期性开合的控制器;芯线筒2上转绕设置有导引线,珠片导管4内并列设置有若干个珠片,导引线通过珠片导管4,贯穿各珠片的中心,下部通过开合机构31;押线筒5上转绕设置有拉毛纱,押线筒5中部设置有中空管51;拉毛纱和串有珠片的导引线分别自上而下穿过中空管51,并被加捻装置6合股加捻,卷绕至收卷装置7内。将导引线串连珠片,并以拨片装置3的开合机构31周期性打开

珠片导管4的末端通道,使珠片以固定时间间隔逐个送出,在不断下移的导引线上以固定距离间隔呈现,最终串有珠片的导引线与拉毛纱加捻合股,制成珠片拉毛纱纱线;生产过程连贯,自动化程度较高,有利于在拉毛纱纱线上大规模镶嵌珠片,提高了生产效率。

41.机架1中部设置有坡板8,珠片导管4设置在坡板8上,拨片装置3固定设置在坡板8下部;开合机构31包括:安装座311,固定设置在坡板8下部,伺服电机32固定设置在安装座311侧部;转盘312,转动设置在伺服电机32上,与伺服电机32驱动连接;水平板313,水平设置在安装座311下部,水平板313端部设置有用于通过珠片和导引线的通孔314,通孔314直径大于珠片直径,珠片导管4下端与通孔314连通;挡料板315,设置在水平板313上,与水平板313滑动连接,挡料板315外侧端设置有挡料槽316,挡料槽316宽度小于珠片直径、大于导引线直径;连杆317,一端与转盘312外边缘处转动连接,另一端与挡料板315端部转动连接。转盘312被伺服电机32带动旋转,连杆317一端被转盘312带动沿转盘312转动,另一端则不断推、拉挡料板315沿水平板313滑动,挡料板315上的挡料槽316与水平板313上的通孔314重叠时,导引线可同时通过挡料槽316和通孔314,但是珠片则被挡料槽316阻断;挡料板315上的挡料槽316未与水平板313上的通孔314重叠时,珠片受重力自然自落,与导引线同时向下移动;随着转盘312被伺服电机32带动作回转运动,连杆317以固定时间周期对挡料板315进行推、拉作用,使挡料槽316与通孔314以固定时间周期呈现重叠、未重叠状态,珠片导管4内的珠片以固定时间周期逐个通过通孔314,实现了导引线上的珠片以固定距离间隔呈现的现象。

42.押线筒5和加捻装置6之间水平设置有安装板9,安装板9上设置有与押线筒5一一对应的转动座91,各押线筒5下部竖直设置有与转动座91转动连接的传动轴52;各传动轴52之间通过皮带传动连接,机架1侧部设置有释放电机53,释放电机53与其中一个押线筒5下部的传动轴52通过皮带传动连接;加捻装置6具体为固定设置在传动轴52下方并与传动轴52同轴转动的加捻钩61,加捻钩61与穿出中空管51下部的拉毛纱和串有珠片的导引线加捻配合。释放电机53通过皮带传动同时驱动押线筒5和加捻钩61旋转,押线筒5旋转释放拉毛纱的同时,加捻钩61旋转将穿出中空管51下部的拉毛纱和串有珠片的导引线合股加捻,保证了镶珠片和加捻合股作业的同步性,同时,拉毛纱与串有珠片的导引线相互纠缠,组合形成珠片的固定结构,提高了制成的珠片拉毛纱上的珠片镶嵌强度。

43.珠片导管4为透明质地,可方便地判断珠片导管4内的珠片是否用尽,防止珠片用尽后,设备还在持续运行,使后续的拉毛纱上都未镶有珠片,形成大量次品;若发现珠片用尽,则控制设备停止运行,更换另一串装满珠片的珠片导管4并穿入导引线后,重新开始作业。

44.一种珠片拉毛纱的生产工艺,包括以下步骤:

45.步骤s1,粗纱纺制,将原料经染色、混毛、梳棉、并条、牵伸,制成条干均匀的粗纱;

46.步骤s2,圈圈纱纺制,将步骤s1纺制成的粗纱作为饰线,锦包氨纶丝作为芯线,高弹锦纶作为押线,投入花捻机制成圈圈纱;

47.步骤s3,拉毛处理,将步骤s2纺制成的圈圈纱经过起毛机的弹性针布轮打击,将圈圈打开成散开的纤维束,形成拉毛纱;

48.步骤s4,络筒成型,将步骤s3纺制成的拉毛纱经过高速络筒机进行电子清纱检测,切除大肚、单丝等纱线疵点,成型为一定重量的筒纱;

49.步骤s5,珠片镶嵌,以涤纶丝作为珠片的导引线,将制成的拉毛纱投入上述珠片拉毛纱的生产设备中,按固定间距,镶入珠片;

50.珠片拉毛纱的生产设备包括:机架1、转动设置在机架1上部的芯线筒2、设置在机架1中部的拨片装置3、设置在拨片装置3上的珠片导管4、转动设置在拨片装置3下方的押线筒5、设置在押线筒5下方的加捻装置6、设置在机架1最下部的收卷装置7;拨片装置3包括:开合机构31、向开合机构31提供动力并控制开合机构31开合速度的伺服电机32、向伺服电机32发出电信号以控制开合机构31周期性开合的控制器;芯线筒2上转绕设置有导引线,珠片导管4内并列设置有若干个珠片,导引线通过珠片导管4,贯穿各珠片的中心,下部通过开合机构31;押线筒5上转绕设置有拉毛纱,押线筒5中部设置有中空管51;拉毛纱和串有珠片的导引线分别自上而下穿过中空管51,并被加捻装置6合股加捻,由卷绕至收卷装置7内;

51.机架1中部设置有坡板8,珠片导管4设置在坡板8上,拨片装置3固定设置在坡板8下部;开合机构31包括:安装座311,固定设置在坡板8下部,伺服电机32固定设置在安装座311侧部;转盘312,转动设置在伺服电机32上,与伺服电机32驱动连接;水平板313,水平设置在安装座311下部,水平板313端部设置有用于通过珠片和导引线的通孔314,通孔314直径大于珠片直径,珠片导管4下端与通孔314连通;挡料板315,设置在水平板313上,与水平板313滑动连接,挡料板315外侧端设置有挡料槽316,挡料槽316宽度小于珠片直径、大于导引线直径;连杆317,一端与转盘312外边缘处转动连接,另一端与挡料板315端部转动连接;

52.押线筒5和加捻装置6之间水平设置有安装板9,安装板9上设置有与押线筒5一一对应的转动座91,各押线筒5下部竖直设置有与转动座91转动连接的传动轴52;各传动轴52之间通过皮带传动连接,机架1侧部设置有释放电机53,释放电机53与其中一个押线筒5下部的传动轴52通过皮带传动连接;加捻装置6具体为固定设置在传动轴52下方并与传动轴52同轴转动的加捻钩61,加捻钩61与穿出中空管51下部的拉毛纱和串有珠片的导引线加捻配合。释放电机53通过皮带传动同时驱动押线筒5和加捻钩61旋转,押线筒5旋转释放拉毛纱的同时,加捻钩61旋转将穿出中空管51下部的拉毛纱和串有珠片的导引线合股加捻,保证了镶珠片和加捻合股作业的同步性,同时,拉毛纱与串有珠片的导引线相互纠缠,组合形成珠片的固定结构,提高了制成的珠片拉毛纱上的珠片镶嵌强度。

53.将导引线串连珠片,并以拨片装置3的开合机构31周期性打开珠片导管4的末端通道,使珠片以固定时间间隔逐个送出,在不断下移的导引线上以固定距离间隔呈现;最终串有珠片的导引线与制成拉毛纱加捻合股,制成珠片拉毛纱纱线;生产过程连贯,自动化程度较高,有利于在拉毛纱纱线上大规模镶嵌珠片,提高了生产效率。

54.步骤s1包括:步骤s11,染色,将1.5d*38腈纶散纤作为原料进行染色;步骤s12,混毛,将散染后的纤维铺层、加油水、开松、混合成颜色均匀的混料;步骤s13,梳棉,将混料送入a186梳棉机制成20克/米的毛条;步骤s14,并条,将毛条送入fa306a并条机经过三道并条,均匀化条干和颜色;步骤s15,牵伸,将并条后的毛条,经过粗纱机的牵伸,制成定量的克重为0.8克/米的条干均匀的粗纱,有利于后续工序继续生产。

55.步骤s2中,将0.8克/米的粗纱作为饰线、两根20/70锦包氨纶丝作为芯线、100d高弹锦纶作为押线,送入vff32b花捻机中,空芯锭捻度为740捻/米,退捻捻度为300捻/米,超喂倍数为1.8倍,芯线张力为1.1倍。

56.珠片拉毛纱的支数为1/12.2nm。

57.珠片拉毛纱的重量成份配比为:49%腈纶、33%锦纶、15.5%涤纶、2.5%氨纶。

58.步骤s5中,珠片间距控制方法为:若要加大珠片拉毛纱上珠片的间距,则控制器控制伺服电机32转速降低;若要减小珠片拉毛纱上珠片的间距,则控制器控制伺服电机32转速提高;伺服电机32位置精度准确,通过控制伺服电机32转速,改变转盘312旋转速度,以改变挡料板315与水平板313之间的相对移动速度,即通孔314和挡料槽316的重叠、未重叠状态的时间周期,从而改变珠片导管4内的珠片逐个通过通孔314的时间周期:伺服电机32转速越快,珠片导管4内的珠片逐个通过通孔314的时间周期越短,导引线上珠片的距离间隔越短;伺服电机32转速越慢,珠片导管4内的珠片逐个通过通孔314的时间周期越长,导引线上珠片的距离间隔越长。

59.本发明的一种珠片拉毛纱的生产设备及生产工艺的工作原理为:将导引线串连珠片,并以拨片装置3的开合机构31周期性打开珠片导管4的末端通道,使珠片以固定时间间隔逐个送出,在不断下移的导引线上以固定距离间隔呈现,最终串有珠片的导引线与拉毛纱加捻合股,制成珠片拉毛纱纱线;生产过程连贯,自动化程度较高,有利于在拉毛纱纱线上大规模镶嵌珠片,提高了生产效率。

60.转盘312被伺服电机32带动旋转,连杆317一端被转盘312带动沿转盘312转动,另一端则不断推、拉挡料板315沿水平板313滑动,挡料板315上的挡料槽316与水平板313上的通孔314重叠时,导引线可同时通过挡料槽316和通孔314,但是珠片则被挡料槽316阻断;挡料板315上的挡料槽316未与水平板313上的通孔314重叠时,珠片受重力自然自落,与导引线同时向下移动;随着转盘312被伺服电机32带动作回转运动,连杆317以固定时间周期对挡料板315进行推、拉作用,使挡料槽316与通孔314以固定时间周期呈现重叠、未重叠状态,珠片导管4内的珠片以固定时间周期逐个通过通孔314,实现了导引线上的珠片以固定距离间隔呈现的现象;通过控制伺服电机32转速,改变转盘312旋转速度,以改变挡料板315与水平板313之间的相对移动速度,即通孔314和挡料槽316的重叠、未重叠状态的时间周期,从而改变珠片导管4内的珠片逐个通过通孔314的时间周期;伺服电机32转速越快,珠片导管4内的珠片逐个通过通孔314的时间周期越短,导引线上珠片的距离间隔越短;伺服电机32转速越慢,珠片导管4内的珠片逐个通过通孔314的时间周期越长,导引线上珠片的距离间隔越长。

61.综上,本发明将导引线串连珠片,并以拨片装置3的开合机构31周期性打开珠片导管4的末端通道,使珠片以固定时间间隔逐个送出,在不断下移的导引线上以固定距离间隔呈现,最终串有珠片的导引线与拉毛纱加捻合股,制成珠片拉毛纱纱线,在纱线端即将珠片镶嵌完成,在珠片拉毛纱后续制成布料时,珠片的固定效果较好,且布料平整度提高,穿着舒适度较好;自动化程度较高,有利于在拉毛纱纱线上大规模镶嵌珠片,提高了生产效率;可通过改变伺服电机32转速以改变珠片拉毛纱上珠片的周期性间隔,提高了珠片间隔调整的灵活性。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

62.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1