一种喷气涡流纺弹性竹节纱生产装置及生产方法与流程

1.本发明涉及纺纱领域,特别涉及一种喷气涡流纺弹性竹节纱的生产装置及其加工方法。

背景技术:

2.竹节纱是指粗细、混纺(色)比、捻度等纱线结构参数沿其长度方向变化和随机分布的纱线,也称为粗细纱。基于这种结构及形貌随机变化而生产的竹节纱织物,会带来一些出其不意的美感和丰富的布面纹理。将竹节纱应用于牛仔布、高档衬衣、时装及装饰用纺织品的生产,提升了纺织品的附加值和技术内涵,受到广大消费者的青睐。

3.喷气涡流纺纱技术由于速度快、工艺流程短、生产效率高、用工少、自动化程度高,产品毛羽少、耐磨性抗起毛起球性优异等优势在近几年得到了迅猛的发展。但由于喷气涡流纺纱特殊的螺旋包缠式成纱结构,对短纤原料要求高,纺纱速度快等局限,喷气涡流纺产品种类少,适用范围小。目前,喷气涡流纺纱技术还未应用到竹节纱产品的加工生产中。

技术实现要素:

4.针对以上所述现有技术的缺点,本发明的目的在于提供一种喷气涡流纺弹性竹节纱的生产方法及生产装置,用于解决现有技术中无法采用喷气涡流纺纱技术纺制弹性竹节纱的技术瓶颈,从而填补喷气涡流纺弹性竹节纱产品的市场空白。

5.为实现上述目的及其他相关目的,本发明是通过包括如下的技术方案实现的。

6.本发明提供一种喷气涡流纺弹性竹节纱生产装置,所述喷气涡流纺弹性竹节纱生产装置本体,加装于喷气涡流纺纱机上。所述喷气涡流纺弹性竹节纱生产装置包括喷气涡流纺包芯纱装置和竹节纱控制单元。所述竹节纱控制单元加装于所述喷气涡流纺包芯纱装置上。

7.沿着芯丝原料的加工方向,所述喷气涡流纺包芯纱装置包括芯丝筒子架、导丝元件、芯丝张力罗拉、芯丝张力控制器、芯丝输出罗拉。

8.所述竹节纱控制单元包括伺服电机和电机变速控制器;所述电机变速控制器的一端与所述伺服电机相连接,控制所述伺服电机变速转动。所述伺服电机带动所述芯丝张力罗拉的变速运转。

9.所述电机变速控制器的另一端与所述芯丝张力控制器相连接,所述芯丝张力控制器通过实时检测所述芯丝在变速牵伸过程中的牵伸张力,并向电机变速控制器发送芯丝的实时牵伸张力值,使电机变速控制器进行速度微调,保证芯丝牵伸张力值的稳定,从而保证芯丝喂入的均匀性和稳定性。

10.本发明技术方案中:所述伺服电机可通过同步齿形带传输带动所述芯丝张力罗拉的变速运转。

11.本发明技术方案中:沿着弹性竹节纱的加工方向,所述喷气涡流纺纱机包括喇叭头导条器、第四罗拉及与第四罗拉配合的第四皮辊、第三罗拉及与第三罗拉配合的第三皮

辊、中罗拉及与中罗拉配合的中皮辊、前罗拉及与前罗拉配合的前皮辊、喷气涡流纺纱室、电子清纱器组件、引纱张力罗拉和卷绕成筒。

12.一种利用上述的装置进行喷气涡流纺弹性竹节纱的生产方法,该方法如下:采用短纤维须条和芯丝原料通过喷气涡流纺弹性竹节纱装置纺制加工喷气涡流纺弹性竹节纱,包括以下步骤:

13.短纤维须条从所述喷气涡流纺纱机的喇叭口头导条器喂入,依次经过第四罗拉及与第四罗拉配合的第四皮辊、第三罗拉及与第三罗拉配合的第三皮辊、中罗拉及与中罗拉配合的中皮辊和前罗拉及与前罗拉配合的前皮辊的牵伸,随后进入喷气涡流纺纱室;

14.与此同时,芯丝从所述喷气涡流纺包芯纱装置的导丝元件喂入,依次经过芯丝张力罗拉、芯丝张力控制器、芯丝输出罗拉,喂入所述喷气涡流纺纱机的前罗拉钳口处,与所述短纤维须条合并,所述芯丝在所述纤维须条的中心,一同喂入所述喷气涡流纺纺纱室,纺制成纱;成纱从喷气涡流纺纱室输出,通过电子清纱器的清纱检测,清除纱疵,再经过引纱张力罗拉后卷绕成筒子纱。

15.上述方法中,芯丝在加工过程中,根据所述芯丝的弹性伸长率范围,所述电机变速控制器向所述伺服电机发送变速值以及在该速度下运转时间值,所述伺服电机通过所述同步齿形带驱动所述芯丝张力罗拉改变转速,所述芯丝输出罗拉的转速保持恒定不变;

16.通过所述芯丝张力罗拉的变速转动,实现对所述芯丝的变牵伸,使芯丝以不同弹性伸长率的状态喂入喷气涡流纺纱室,外包短纤维包缠成纱后,芯丝产生不同程度的回缩,从而产生竹节,完成喷气涡流纺弹性竹节纱的纺制;

17.所述芯丝张力控制器实时检测控制所述芯丝的牵伸张力,芯丝张力控制器检测到芯丝牵伸张力的变化,将瞬时牵伸张力值反馈到电机变速控制器,电机变速控制器从而调控芯丝的牵伸稳定性。

18.上述方法中,所述竹节纱的短纤维原料种类为棉纤维、麻纤维、粘胶纤维、莱赛尔纤维、天丝纤维、莫代尔纤维、涤纶纤维、腈纶纤维中的一种或几种。

19.上述方法中,所述竹节纱的基纱支数范围是20~50s。

20.上述方法中,所述芯丝原料为氨纶长丝、t400长丝、尼龙66长丝、涤纶dty高弹长丝中的一种或几种。

21.上述方法中,所述芯丝原料的线密度范围是20d~70d。

22.上述方法中,所述芯丝原料的弹性伸长率变化范围为10%~80%;

23.上述方法中,所述芯丝原料可为竹节长丝。

24.在一些具体的技术方案中:所述竹节纱控制单元包括伺服电机、同步齿形带和可编程电机变速控制器。所述电机变速控制器的一端与所述芯丝张力控制器相连接,所述芯丝张力控制器实时向可编程控制器发送芯丝的牵伸张力信号。所述可编程控制器的另一端与所述伺服电机相连接,所述可编程控制器向所述伺服电机发送变牵伸信号,所述伺服电机通过所述同步齿形带驱动所述芯丝张力罗拉改变转速,所述芯丝输出罗拉的转速保持恒定不变。通过所述芯丝张力罗拉的变速转动,实现对所述芯丝的变牵伸,使芯丝以不同弹性伸长率的状态喂入喷气涡流纺纱室,外包短纤维包缠成纱后,芯丝产生不同程度的回缩,从而产生竹节。

25.本发明与当前技术相比具有以下有益效果:

26.(1)本发明采用短纤维须条和芯丝原料通过喷气涡流纺弹性竹节纱装置,利用弹性芯丝在不同伸长率状态下被短纤维螺旋包缠成纱,成纱后被外层短纤维包缠的弹性芯丝呈现不同程度的回缩,从而形成不规则竹节,实现了喷气涡流纺弹性竹节纱的纺制。

27.(2)采用本发明的生产装置及生产方法纺制的喷气涡流纺弹性竹节纱,由于喷气涡流纺纱技术独特的包缠式成纱结构,赋予了喷气涡流纺弹性竹节纱表面光洁、竹节纹理分明、弹性效果良好、芯丝不外露、抗起毛起球性能优异等特性,不仅保留了喷气涡流纺纱速度快,生产效率高等优势,而且具有良好的市场应用前景。

附图说明

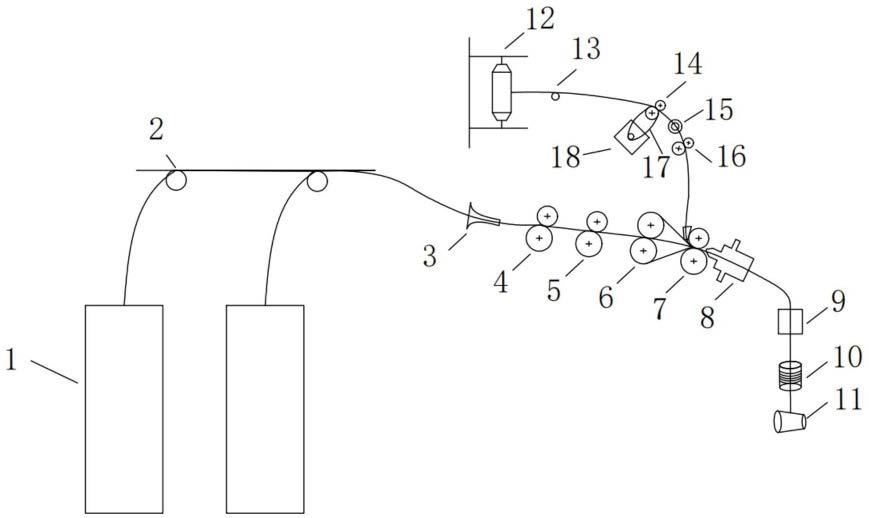

28.图1为本发明喷气涡流纺弹性竹节纱装置的结构示意图;

29.图2为本发明加装于喷气涡流纺包芯纱装置上的竹节纱控制单元结构示意图。

30.1为短纤维须条条筒;2为导丝架;3为喇叭头导条器;4为第四罗拉及与第四罗拉配合的第四皮辊;5为第三罗拉及与第三罗拉配合的第三皮辊;6为中罗拉及与中罗拉配合的中皮辊;7为前罗拉及与前罗拉配合的前皮辊;8为喷气涡流纺纱室;9为电子清纱器组件;10为引纱张力罗拉;11为卷绕成筒纱;12为芯丝筒子架;13为导丝元件;14为芯丝张力罗拉;15为芯丝张力控制器;16为芯丝输出罗拉;17为同步齿形带;18为伺服电机;19为电机变速控制器。

具体实施方式

31.下面结合附图1和具体实施例对本发明进一步说明。

32.本技术中公开了一种喷气涡流纺弹性竹节纱生产装置,如图1所示。喷气涡流纺弹性竹节纱装置,加装于喷气涡流纺纱机上。喷气涡流纺弹性竹节纱生产装置包括喷气涡流纺包芯纱装置和竹节纱控制单元。

33.沿着芯丝原料的加工方向,喷气涡流纺包芯纱装置包括芯丝筒子架12、导丝元件13、芯丝张力罗拉14、芯丝张力控制器15、芯丝输出罗拉16。

34.竹节纱控制单元加装于喷气涡流纺包芯纱装置上。竹节纱控制单元包括伺服电机18、同步齿形带17和电机变速控制器19。电机变速控制器19的一端与伺服电机18相连接,控制伺服电机18变速转动,伺服电机18通过同步齿形带17传输带动芯丝张力罗拉14的变速运转,芯丝输出罗拉16的转速保持恒定不变。通过芯丝张力罗拉14的变速转动,实现对芯丝的变牵伸,使芯丝以不同弹性伸长率的状态喂入喷气涡流纺纱室8,外包短纤维包缠成纱后,由于弹性长丝有不同程度的回缩,从而形成粗细不一的不规则竹节效果。电机变速控制器19的另一端与芯丝张力控制器15相连接,芯丝张力控制器15通过实时检测芯丝在变速牵伸过程中的牵伸张力,并向电机变速控制器19发送芯丝的实时牵伸张力值,使电机变速控制器19进行速度微调,保证芯丝牵伸张力值的稳定,从而保证芯丝喂入的均匀性和稳定性。

35.沿着弹性竹节纱的加工方向,喷气涡流纺纱机包括喇叭头导条器3、第四罗拉及与第四罗拉配合的第四皮辊4、第三罗拉及与第三罗拉配合的第三皮辊5、中罗拉及与中罗拉配合的中皮辊6、前罗拉及与前罗拉配合的前皮辊7、喷气涡流纺纱室8、电子清纱器组件9、引纱张力罗拉10和卷绕成筒11。

36.实施例1

37.规格为r30s+40d氨纶丝的喷气涡流纺粘胶短纤包覆氨纶丝弹性竹节纱的生产方法,具体纺纱加工步骤如下:

38.优选定量为18g/5m的粘胶短纤维须条,在日本村田mvs870型喷气涡流纺纱机上,粘胶短纤维须条从喷气涡流纺纱机的喇叭口喂入,依次经过第四罗拉及与第四罗拉配合的第四皮辊、第三罗拉及与第三罗拉配合的第三皮辊、中罗拉及与中罗拉配合的中皮辊、前罗拉及与前罗拉配合的前皮辊的牵伸,随后进入喷气涡流纺纱室。

39.与此同时,优选线密度为40d,最大弹性伸长率为60%的氨纶长丝作为芯丝原料置于喷气涡流纺包芯纱装置的芯丝筒子架上。在喷气涡流纺包芯纱装置上,氨纶长丝从导丝元件喂入,依次经过芯丝张力罗拉、芯丝张力控制器、芯丝输出罗拉,喂入喷气涡流纺纱机的前罗拉钳口处,与牵伸后的粘胶短纤维须条合并,一同喂入喷气涡流纺纺纱室;成纱后从喷气涡流纺纱室输出,通过电子清纱器的清纱检测,清除纱疵,再经过引纱张力罗拉后卷绕成筒子纱。根据弹性竹节纱的基纱支数为30s的纺制要求,设定喷气涡流纺纱机的主要工艺参数:纺纱速度为350m/min、喷嘴气压为0.51mpa、短纤维须条喂入比为0.98;芯丝输出罗拉速度与前罗拉速度保持恒定一致。

40.在竹节的形成过程中,根据氨纶长丝最大弹性伸长率60%,在电机变速控制器中人工输入芯丝张力罗拉的牵伸倍数范围为0.98~1.60,以及各瞬时运转速度下运行的时间范围为10ms~100ms。在牵伸倍数范围下,保证芯丝稳定喂入的芯丝牵伸张力变化范围设定为10cn~25cn。电机变速控制器根据芯丝的牵伸倍数范围随机向伺服电机输出相应的芯丝张力罗拉转速值和在该转速下运行的时间值,从而伺服电机通过同步齿形带驱动芯丝张力罗拉变速转动。

41.在纺制加工的某一时刻,当电机变速控制器随机选择氨纶丝在芯丝张力罗拉保持1.6的牵伸倍数状态下运行12ms,得到竹节;随后牵伸倍数恢复到0.98,在该牵伸倍数下运转15ms,得到竹节间距;

42.然后,电机变速控制器输出下一个变速值,选择氨纶丝在芯丝张力罗拉保持1.3的牵伸倍数状态下运行15ms,随后牵伸倍数恢复到0.98,在该牵伸倍数下运转18ms。以此,根据芯丝最大弹性伸长率,设定电机变速控制器的芯丝张力罗拉牵伸倍数范围,随机向伺服电机输出变速值和该速度下运行的时间。通过芯丝在不同牵伸倍数状态下被外包纤维包缠成纱。成纱后,芯丝回缩,从而形成竹节,实现喷气涡流纺氨纶包芯弹性竹节纱的纺制加工。

43.在整个加工过程中,在牵伸张力变化范围10cn~25cn内,电机变速控制器输出的每一速度值均对应某一特定的芯丝牵伸张力值。芯丝张力控制器实时监测芯丝牵伸张力值在某一速度值下保持恒定不变,若有波动,芯丝张力控制器将波动情况反馈给电机变速控制器,电机变速控制器通过对输出变速值进行微调,从而保证芯丝牵伸张力值在一定速度下恒定不变。

44.采用本实施例所纺制的喷气涡流纺粘胶弹性竹节纱产品织造的面料,布面光洁、毛羽少、竹节纹理分明、弹性效果良好,还保留了涡流纺特有的耐磨性和抗起毛起球性优异等特性,品质优异,产品附加值高。

45.实施例2

46.喷气涡流纺涤纶短纤包覆涤纶竹节丝的弹性竹节纱生产方法,其中基纱支数为t30s,涤纶竹节长丝的线密度为30d+40d+50d的复合形式。

47.具体步骤如下:

48.优选定量为20g/5m的涤纶短纤维须条,在日本村田mvs870型喷气涡流纺纱机上,涤纶短纤维须条从喷气涡流纺纱机的喇叭口喂入,依次经过第四罗拉及与第四罗拉配合的第四皮辊、第三罗拉及与第三罗拉配合的第三皮辊、中罗拉及与中罗拉配合的中皮辊、前罗拉及与前罗拉配合的前皮辊的牵伸,随后进入喷气涡流纺纱室。

49.与此同时,置于喷气涡流纺包芯纱装置的芯丝筒子架上的涤纶竹节长丝从导丝元件喂入,依次经过芯丝张力罗拉、芯丝张力控制器、芯丝输出罗拉,喂入喷气涡流纺纱机的前罗拉钳口处,与牵伸后的涤纶短纤维须条合并,一同喂入喷气涡流纺纺纱室;成纱后从喷气涡流纺纱室输出,通过电子清纱器的清纱检测,清除纱疵,再经过引纱张力罗拉后卷绕成筒子纱。根据弹性竹节纱的基纱支数为t30s的纺制要求,设定喷气涡流纺纱机的主要工艺参数:纺纱速度为350m/min、喷嘴气压为0.53mpa、短纤维须条喂入比为0.98。芯丝输出罗拉速度与前罗拉速度保持恒定一致。

50.在竹节的形成过程中,由于涤纶竹节长丝自身具有竹节,为控制竹节长丝上竹节的回退,在电机变速控制器中人工输入芯丝张力罗拉的牵伸倍数恒定值1.02。涤纶竹节长丝在恒定牵伸倍数状态下与涤纶纤维须条在前罗拉钳口合并,一同进入喷气涡流纺纱室,涤纶竹节长丝本身的竹节外包涤纶短纤维,形成喷气涡流纺包芯竹节纱。

51.在整个加工过程中,芯丝张力控制器实时监测芯丝牵伸张力保持15cn恒定不变,当芯丝牵伸张力发生波动,芯丝张力控制器向电机变速控制器发送波动值,从而电机变速控制器进行变速调整,使芯丝牵伸张力恢复到15cn。

52.本实施例所纺制的喷气涡流纺涤纶包芯竹节纱,以涤纶竹节丝为芯丝外层包覆涤纶短纤维的结构,不仅增强了本实施例所纺制的竹节纱的断裂强力,而且外包短纤维后使成纱具有棉感,克服了长丝的硬挺手感,而且采用本实施例所纺制的竹节纱织造的面料,布面毛羽少、耐磨性和抗起毛起球性优异、棉感十足、布面竹节分明、风格独特,产品附加值得到显著提升。

53.以上对本发明实施例进行了详细介绍,对于本领域的一般技术人员,依据本发明实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1