一种高效短流程化纤绒毛纱的制备方法与流程

1.本发明属于纱线技术领域,具体涉及一种高效短流程化纤绒毛纱的制备方法。

背景技术:

2.以化纤长丝为原料,通过加捻和磨毛工艺制备的绒毛纱由于化纤长丝表面光滑、毛羽少已经无法满足消费者对绒毛丰满、手感舒适的需求。因此,使化纤长丝表面变得柔软蓬松且富含毛羽的技术在未来纺织业的发展中至关重要。

3.空气变形技术是压缩空气导入喷嘴,而变形加工的复丝在喷嘴内受高速湍流的作用,各根单丝彼此分离,并在湍流中剧烈运动,当长丝无张力地(即超喂)从喷嘴输出的一瞬间,松弛的长丝束上产生了许多丝圈、丝弧和缠结,这种无规则纠缠在一起的形态,使光滑的长丝变成柔软、膨松、低伸缩性。

4.经过空气变形技术处理过的化纤长丝会变得更加柔软蓬松,且表面富含丝圈和丝弧;再经磨毛处理得到的绒毛纱,绒毛更加丰满且手感舒适,因此倍受消费者欢迎。

5.但是,现有的化纤绒毛纱一般是通过加捻机与磨毛机配合,通过两步法来制备,加捻机将多股光滑的化纤长丝加捻成一股,最后经磨毛机进行磨毛得到绒毛纱。由于加捻机与磨毛机的加工工序是分开进行的,不连贯,经加捻机处理后得到的纱线合股之后,再重新进入磨毛机进行磨毛处理,这样会导致效率较低。

6.因此,制备绒毛纱的加工工序需要向一体化方向发展,以满足高效生产的应用需求。

技术实现要素:

7.本发明要解决的技术问题是提供一种高效短流程化纤绒毛纱的制备方法,解决目前化纤绒毛纱加工工序不连贯、效率较低及绒毛不丰满的问题,本发明制备的绒毛纱生产效率较高且绒毛丰满。

8.为了解决上述技术问题,本发明采用的一种技术方案是:所述高效短流程化纤绒毛纱的制备方法,所述化纤绒毛纱在一体式化纤绒毛纱制备装置上进行,包括以下步骤:(1)将两根原丝先经过预拉伸罗拉再以相同速度和一定的超喂率经过输入罗拉依次输送至给湿装置和变形喷嘴;(2)通过变形喷嘴内的空气吹出纱线表面的丝圈丝弧,制成空气变形纱;(3)然后将制备的空气变形纱由输出罗拉输送从磨毛器的前进纱口引入,将纱线依次穿绕在所述磨毛器内部可以转轴活动的多个引导辊上,在引导辊的引导下纱线的两外侧面分别与对应侧打磨件的外侧面相接触,完成磨毛处理;(4)经过打磨装置磨毛处理之后,最后将绒毛纱从所述磨毛器的后出纱口导出,绕在收集纱线的卷曲辊上。

9.进一步地,所述一体式化纤绒毛纱制备装置包括依次设置的预拉伸罗拉、输入罗拉、给湿装置、变形喷嘴、定型烘箱、输出罗拉和磨毛器,磨毛器内设置多个可以转轴活动的

引导辊,引导辊引导纱线与打磨件接触进行磨毛,磨毛器的输出端设置卷曲辊。

10.进一步地,所述两根原丝选自粘胶纤维、硝酸酯纤维、醋酯纤维、铜氨纤维、人造蛋白纤维、聚酰胺6纤维、聚丙烯腈纤维、聚酯纤维、聚丙烯纤维、聚乙烯醇缩甲醛纤维或特种纤维。

11.进一步地,所述原丝一股或多股喂入。

12.进一步地,所述超喂率为15%~20%。

13.进一步地,所述两根原丝经并线加捻后穿绕在预拉伸罗拉上。

14.进一步地,所述给湿装置的给湿量为0.2升/小时。

15.进一步地,所述变形喷嘴的工作气压为0.9-1.35mpa。

16.进一步地,在所述变形喷嘴内经过空气变形后由定型烘箱定型,定型烘箱的定型温度为150℃-230℃。

17.进一步地,所述输入罗拉速度要高于输出罗拉的速度。

18.本发明的优点具体如下:(1)本发明采用两根化纤绒毛纱通过并线加捻相互交缠,使得两根长丝充分结合,不易分离;再经磨毛处理后,表面具有更好的蓬松感和绒毛感,在用手触摸时能够明显的感受到绒感(所述绒感指触摸到绒毛的感觉)的产生;(2)本发明的化纤绒毛纱编织的织物能够具有柔软、蓬松、绒感分布均匀及光泽柔和、尺寸稳定、不易起毛起球等优点,大大提高织物的舒适性;(3)本发明在空气变形纱的制备过程中,喂入两根不同的规格的化纤长丝,因此具有不同的剖面轮廓,对应地具有不同的空气动力学效果,并且以相同或大致相同的速度馈送到喷嘴单元中,因此可产生具有所需尺寸、密度和分布的毛圈,可制备出各种工艺需求的空气变形纱,再磨毛成不同款式风格的绒毛纱;(4)本发明化纤长丝制备绒毛纱的空气变形机构和磨毛机构的工序是连贯的,通过一步法即可制得绒毛纱,方法简单高效,从而大大提高绒毛纱的生产效率;(5)采用本发明的生产技术制备,方法简单高效,节约成本,开辟了绒毛纱生产加工的新潮流,适合大规模工业生产。

附图说明

19.图1为本发明中一体式化纤绒毛纱制备装置的结构示意图。

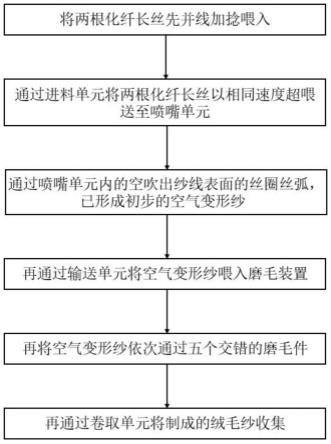

20.图2为本发明中化纤绒毛纱的制备流程图。

21.图3为本发明实施例的化纤长丝显微影像图。

22.图4为本发明实施例的化纤长丝再经空气变形处理的显微影像图。

23.图5为本发明实施例的化纤长丝再经磨毛处理的显微影像图。

24.附图标记说明:1-预拉伸罗拉、2-输入罗拉、3-给湿装置、4-变形喷嘴、5-定型烘箱、6-输出罗拉、7-进纱口、8-引导辊、9-打磨件、10-出纱口、11-卷曲辊。

具体实施方式

25.为了使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体附图对本发明的具体实施方式作进一步的说明。

26.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施例,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

27.实施例一:一种高效短流程化纤绒毛纱的制备方法,包括以下步骤:(1)选用两根300d dty或fdy(其中fdy纱线外观平滑无膨松状各纤维之间密合度相当高,透气性差,手感较硬;而dty纱线各纤维分离呈膨松状断面呈不规则状,透气性比fdy佳,手感比fdy柔软)的涤纶长丝分别作为原丝,先经过预拉伸罗拉1再以一定的超喂率经过输入罗拉2、给湿装置3和变形喷嘴4,其中给湿装置3的给湿量为0.2升/小时,变形喷嘴的工作气压为0.9-1.35mpa,在变形喷嘴4内经过空气变形后由定型烘箱5定型,再通过输出罗拉6导出,定型烘箱的定型温度为150℃-230℃,所制得的空气变形纱的形态结构如图5所示,在所制得的空气变形纱的表面形成丝圈、丝弧,而且在加工中会发生部分断裂而形成绒毛。

28.(2)将上一步制成的空气变形纱通过进纱口7引入磨毛器的内部,并且在五个引导辊8的引导下纱线的两外侧面分别与对应侧打磨件9的外侧面相接触,最后打磨件内部的驱动电机带动对应的驱动辊转动,且由于驱动电机的转动方向与纱线的进料方向不同,因此打磨件9的转动方向与纱线前进方向相反,从而大大提高了工作效率,同时可以通过控制微型伸缩装置来带动助力块在辅助槽的内部挤压推动打磨件9,从而改变打磨件9与纱线之间的间距,以此来满足厚度不同的纱线进行磨毛作业时的需求,提高磨毛质量;最后将绒毛纱从所述磨毛器的出纱口10导出,绕在收集纱线的卷曲辊11上。

29.实施例二:一种高效短流程化纤绒毛纱的制备方法,包括以下步骤:(1)将两根化纤长丝从筒子架上拉出,为了便于后续加工及提高紧密度,将两根化纤长丝并线加捻制成730d fdy的涤纶长丝;所述化纤长丝先并线加捻是为了为了便于后续的加工处理及提高两根化纤长丝的紧密度,减少长丝间缝隙,提高摩擦力,使得长丝间不易滑移变形;然后依次穿绕在装置上的预拉伸罗拉、输入罗拉、给湿装置、变形喷嘴、定型烘箱、输出罗拉;其中两根涤纶长丝均以相同的超喂送入,在喂入变形喷嘴之前,通过水浴或给水装置进行湿变形工艺改进了空气变形纱质量,变形喷嘴的工作气压为0.9-1.35mpa,定型热箱的定型温度为150℃-230℃,输入罗拉速度要高于输出罗拉的速度;(2)再将上一步制成的空气变形纱经行磨毛处理:首先通过进纱口7引入磨毛器的内部,并且在五个引导辊8的引导下,纱线的两外侧面分别与对应侧打磨件9的外侧面相接触,最后打磨件内部的驱动电机带动对应的驱动辊转动,实现纱线的磨毛加工;最后将绒毛纱从所述磨毛器的后出纱口导出,绕在收集纱线的卷曲辊上。

30.参考图1-2,为实施例1中制备生产化纤绒毛纱的制备装置的结构示意图和制备流程图。首先将并线加捻的两根原丝依次穿绕在装置上的预拉伸罗拉1、输入罗拉2、给湿装置3、变形喷嘴4、定型烘箱5、输出罗拉6;所述化纤长丝在喂入变形喷嘴之前,通常通过水浴或给水装置,这种装置可以与喷嘴分开安装,也可以与喷嘴组成一体,湿变形工艺改进了空气变形纱质量;启动所述装置,制成空气变形纱,所述的空气变形处理是为了长丝束变得松弛并在表面产生大量的丝圈、丝弧,让原本光滑的长丝变得柔软蓬松,便于后续的磨毛处理;然后将制备的空气变形纱从所述磨毛器的前进纱口7引入,再将纱线依次穿绕在所述磨毛器内部可以转轴活动的五个引导辊8上,对应的五个打磨装置9安装在磨毛器的外壁,与引

导辊一起夹住引入的纱线;所述的磨毛处理是为了将经空气变形处理后的表面随意分布的各种大小丝圈和丝弧以及部分芯纱的表层被磨断成绒毛,获得各种消费需求的绒毛纱;经过打磨装置9磨毛处理之后,最后将绒毛纱从所述磨毛器的后出纱口10导出,绕在收集纱线的卷曲辊11上。

31.所述两根原丝采用人造纤维或化学纤维,人造纤维主要有粘胶纤维、硝酸酯纤维、醋酯纤维、铜氨纤维和人造蛋白纤维等,化学纤维主要有聚酰胺6纤维(又称锦纶或尼龙6)、聚丙烯腈纤维(又称腈纶)、聚酯纤维(又称涤纶)、聚丙烯纤维(又称丙纶)、聚乙烯醇缩甲醛纤维(又称维纶)以及特种纤维(包括用四氟乙烯聚合制成的纤维)。所述原丝可以一股或多股喂入,如果两根原丝均以相同的超喂送入,则形成平行型空气变形纱;一般超喂较低(15%~20%)表面丝圈丝弧少而密,为仿纱型空气变形纱。

32.参考附图3-5,用实施例1中制备得到的化纤绒毛纱由于经过空气变形处理和磨毛处理而产生致密柔软的绒毛。通过显微影像图,我们在初始化纤长丝的表面未见到任何毛羽,表面光滑紧致、均匀平整。经过空气变形处理后,化纤长丝的表面形成了大量的丝圈、丝弧,而且纱线变得蓬松柔软。最后再磨毛处理,一部分这些丝圈丝弧会发生断裂而形成绒毛,另一部分蓬松柔软的皮纱也会被磨断形成大量的毛羽,得到表面富含大量均匀蓬松绒毛的绒毛纱。

33.以上对本技术所提供的一种高效短流程化纤绒毛纱的制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1