一种一步法再生弹力仿毛复合丝的生产系统的制作方法

1.本实用新型涉及纤维生产设备技术领域,特别是涉及一种一步法再生弹力仿毛复合丝的生产系统。

背景技术:

2.由于生产技术原因,国内厂家普遍采用两步法生产仿毛复合丝,采用普通的常规纺丝、卷绕技术,通过两fdy和fdy的单独纺丝、卷绕后再加工生产成复合纤维,两步法生产存在生产效率低、生产成本高、质量不稳定等缺陷。另外,在纺丝得到初生纤维后,需经过后续冷却、牵伸定型等加工以完善其结构,增加其力学性能。现有技术中通常采用在冷却辊内通入冷却水进行冷却固化定型,但现有的冷却辊内部只设置了一根螺旋管道,进水管道和出水管道之间的距离较远,使水的流动距离拉长,导致进水管道和出水管道之间的温度差异较大,这样不同区域的丝束降温不均匀,成品丝性能差别较大,质量不稳定,并且从冷却辊出来的丝束温度低的部分下垂严重,易缠绕在导丝轮上,产生较多的废丝,严重影响成品率。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的不足,提供一种一步法再生弹力仿毛复合丝的生产系统,能够一步法高效率、高质量地生产出再生仿毛复合丝。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种一步法再生弹力仿毛复合丝的生产系统,包括按工艺流程依次设置的两组结晶干燥熔融机构、复合纺丝箱、侧吹风装置、上油装置、纺丝甬道、预网络器、牵伸定型装置、主网络器和卷绕机,每组结晶结晶干燥熔融机构包括依次连接的结晶床、干燥器和螺杆挤出机,两个所述螺杆挤出机用于输送各自的聚酯熔体至复合纺丝箱,所述牵伸定型装置包括冷却辊机构,所述冷却辊机构包括机架、转动安装在机架两侧之间的冷却辊和穿入冷却辊内的搅拌件,所述搅拌件与冷却辊为相向转动设置,所述冷却辊包括内外间隔设置的内辊体和外辊体,所述内辊体与外辊体之间的空间形成冷却水通道,所述搅拌件包括主轴、固装在主轴内端的连接盘和固定在连接盘外侧的若干圆周均布的搅拌桨,所述主轴为中空结构,所述主轴外端通过转动接头与外界进水管连接,主轴内腔与冷却水通道连通,所述内辊体一端与连接盘转动连接,连接盘与外辊体一端间隔设置,所述内辊体另一端通过圆周分布的连接柱与外辊体固连,所述外辊体包括位于另一端的中空辊轴,所述辊轴通过转动接头与外界出水管连接。

6.所述机架包括位于冷却辊两侧的第一架体和第二架体,所述第一架体包括由内至外设置的第一侧板、第二侧板和第三侧板,所述第二侧板上固定穿设有连轴套,所述外辊体转动穿过第一侧板且连轴套内端伸入外辊体并与外辊体转动连接。

7.所述第一架体内设有第一电机,所述第一电机通过齿轮结构驱动冷却辊转动。

8.所述主轴转动穿过连轴套与第三侧板,所述第一架体内设有第二电机,所述第二

电机通过齿轮结构驱动主轴转动。

9.所述主轴内端圆周分布有通孔,主轴内腔通过通孔与冷却水流道连通。

10.所述复合纺丝箱包括复合喷丝板组件,所述复合喷丝板组件包括上下紧密叠合第一分配板、第二分配板、喷丝板,所述第一分配板包括设于上表面的一号进料口、连通在一号进料口两侧的横截面呈钝角的一号流道,所述一号流道两端各自凹陷形成一号下料孔和二号下料孔,所述第一分配板还包括设于上表面的二号进料口、与二号进料口连通的横截面呈锐角的二号流道、连通在二号进料口两侧的横截面呈钝角的三号流道,所述二号流道两端凹陷形成三号下料孔,所述三号流道两端凹陷形成四号下料孔,所述三号下料孔、一号下料孔、二号下料孔、四号下料孔由内至外分布且均分布在第一分配板同一中心线上。

11.所述第二分配板上表面设有内外圈分布的第一分配槽、第二分配槽、第三分配槽和第四分配槽,所述第一分配槽与三号下料孔、第二分配槽与一号下料孔、第三分配槽与二号下料孔、第四分配槽与四号下料孔一一上下对应;所述第一分配槽底面凹陷形成圆周均布的第一下料孔,所述第二分配槽底面凹陷形成圆周均布的第二下料孔,所述第三分配槽底面凹陷形成圆周均布的第三下料孔,所述第四分配槽底面凹陷形成圆周均布的第四下料孔。

12.所述喷丝板上表面设有内外圈分布的第一分流槽、第二分流槽、第三分流槽和第四分流槽,所述第一分流槽与第一下料孔、第二分流槽与第二下料孔、第三分流槽与第三下料孔、第四分流槽与第四下料孔一一上下对应;

13.所述第一分流槽底面凹陷形成圆周均布的向外倾斜的第一喷丝孔,所述第二分流槽底面凹陷形成圆周均布的向内倾斜的第二喷丝孔,所述第三分流槽底面凹陷形成圆周均布的向外倾斜的第三喷丝孔,所述第四分流槽底面凹陷形成圆周均布的向内倾斜的第四喷丝孔,所述第一喷丝孔与第二喷丝孔、第三喷丝孔与第四喷丝孔一一对应配合形成v 形喷丝结构。

14.本实用新型的有益效果是:通过设备的优化改进,能够以一步法高效、高质量地生产出再生仿毛复合丝;通过复合喷丝组件的结构优化设计,使两种纺丝熔体能够得到均匀有效分配,大大降低弹性复合丝的毛丝率和断头率,提高弹性复合丝的成品质量;通过设置直通型冷却水流道,缩短水流动距离,减少进出口温差,通过主轴通入冷却水,利用搅拌件对冷却水进行搅拌使得辊体内各处冷却水温度一致,有效改善了冷却效果,使得丝束受热均匀,同时当冷却水温度略高时,还可以通过搅拌件的搅拌快速散热,保证冷却水温度符合要求,具有温度快速调节功能。

附图说明

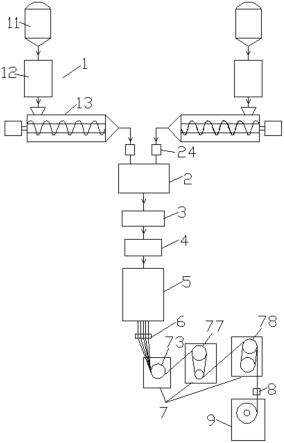

15.图1为本实用新型的结构分布立体图;

16.图2为本实用新型第一分配板的俯视图;

17.图3为本实用新型第一分配板的结构图;

18.图4为本实用新型第二分配板的俯视图;

19.图5为本实用新型第二分配板的结构图;

20.图6为本实用新型喷丝板的俯视图;

21.图7为本实用新型喷丝板的结构图;

22.图8为本实用新型冷却辊机构的结构图。

23.图中:结晶干燥熔融机构1、结晶床11、干燥器12、螺杆挤出机13、复合纺丝箱2、第一分配板21、一号进料口211、一号流道212、一号下料孔213、二号下料孔214、二号进料口215、二号流道216、三号流道217、三号下料孔218、四号下料孔219、第二分配板22、第一分配槽221、第二分配槽222、第三分配槽223、第四分配槽224、第一下料孔225、第二下料孔226、第三下料孔227、第四下料孔228、喷丝板23、第一分流槽231、第二分流槽232、第三分流槽233、第四分流槽234、第一喷丝孔235、第二喷丝孔236、第三喷丝孔237、第四喷丝孔238、计量泵24、侧吹风装置3、上油装置4、纺丝甬道5、预网络器6、牵伸定型装置7、第一架体71、第一侧板711、开口7111、滑槽7112、第二侧板712、第三侧板713、连板714、第一电机715、a轴716、a齿轮 7161、第二电机717、b轴718、b齿轮7181、第二架体72、冷却辊73、外辊体731、辊轴7311、滑轨7312、辊齿轮7313、内辊体732、凸环7321、连接柱733、搅拌件74、主轴741、轴齿轮7411、通孔7412、连接盘742、凹槽7421、搅拌桨743、转动接头75、连轴套76、第一牵伸辊77、第二牵伸辊78、主网络器8、卷绕机9。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型作进一步描述:

25.如图1~图8所示,一种一步法再生弹力仿毛复合丝的生产系统,包括按工艺流程依次设置的两组结晶干燥熔融机构1、复合纺丝箱2、侧吹风装置3、上油装置4、纺丝甬道 5、预网络器6、牵伸定型装置7、主网络器8和卷绕机9,每组结晶结晶干燥熔融机构包括依次连接的结晶床11、干燥器12和螺杆挤出机13,牵伸定型装置7包括第一牵伸辊77 和第二牵伸辊78。高粘再生切片与低粘再生切片分别通过两组结晶干燥熔融机构1结晶、干燥、熔融挤出,经该生产系统的计量泵24计量后送入复合纺丝箱2,一道熔体自一号进料口211进入复合喷丝板,另一道熔体自二号进料口215进入复合喷丝板;经复合纺丝箱2纺丝所得复合丝通过侧吹风装置3冷却、上油装置4上油,经纺丝甬道5、预网络器6 后通过牵伸定型装置7的冷却辊73冷却固化、第一牵伸辊77、第二牵伸辊78牵伸定型,再通过主网络器8网络和卷绕机9卷绕成型处理,得到再生弹力复合丝。

26.两个所述螺杆挤出机13用于输送各自的聚酯熔体至复合纺丝箱2,所述牵伸定型装置7包括冷却辊机构,所述冷却辊机构包括机架、转动安装在机架两侧之间的冷却辊73 和穿入冷却辊73内的搅拌件74,所述搅拌件74与冷却辊73为相向转动设置,所述冷却辊 73包括内外间隔设置的内辊体732和外辊体731,所述内辊体732与外辊体731之间的空间形成冷却水通道,所述搅拌件74包括主轴741、固装在主轴741内端的连接盘742和固定在连接盘742外侧的若干圆周均布的搅拌桨743,所述主轴741为中空结构,所述主轴741 外端通过转动接头75与外界进水管连接,主轴741内腔与冷却水通道连通,所述内辊体 732一端与连接盘742转动连接,连接盘742与外辊体731一端间隔设置,所述内辊体732 另一端通过圆周分布的连接柱733与外辊体731固连,所述外辊体731包括位于另一端的中空辊轴7311,所述辊轴7311通过转动接头75与外界出水管连接。

27.所述机架包括位于冷却辊73两侧的第一架体71和第二架体72,所述第一架体71 包括由内至外设置的第一侧板711、第二侧板712和第三侧板713,所述第二侧板712 上固定穿设有连轴套76,所述外辊体731转动穿过第一侧板711且连轴套76内端伸入外辊体731并

与外辊体731转动连接。连轴套76内端开口的中空结构,为进一步保证连轴套76的安装稳定性,所述第二侧板712和第三侧板713间设置横向连板714,连轴套76外端固定在连板714上。外辊体731外壁凸起形成环形滑轨7312,第一侧板711 上设有供外辊体731穿过的开口7111,所述开口7111内壁凹陷形成与滑轨7312转动套合的环形滑槽7112。

28.所述第一架体71内设有第一电机715,所述第一电机715通过齿轮结构驱动冷却辊73 转动。所述第一电机715上连接有a轴716,a轴716转动安装在第一侧板711与第二侧板712 之间,a轴716上固定套设有a齿轮7161,所述外辊体731上固定套设有与a齿轮7161啮合的辊齿轮7313。

29.所述主轴741转动穿过连轴套76与第三侧板713,所述第一架体71内设有第二电机 717,所述第二电机717通过齿轮结构驱动主轴741转动。所述第二电机717上连接有b轴 718,b轴718外端与第三侧板713转动连接,b轴718上固定套设有b齿轮7181,所述主轴 741上固定套设有与b齿轮7181啮合的轴齿轮7411。

30.所述主轴741内端圆周分布有通孔7412,主轴741内腔通过通孔7412与冷却水流道连通。

31.所述内辊体732一端外壁凸起形凸环7321,所述连接盘742上设有与凸环7321滑动连接的环形凹槽7421。

32.所述辊轴7311转动穿过第二架体72,辊轴7311内腔与冷却水通道连通。内辊体732 另一端利用连接柱733的连接设置,相邻连接柱733之间能够供冷却水流出。

33.所述复合纺丝箱2包括复合喷丝板组件,所述复合喷丝板组件包括上下紧密叠合第一分配板21、第二分配板22、喷丝板23,所述第一分配板21包括设于上表面的一号进料口211、连通在一号进料口211两侧的横截面呈钝角的一号流道212,所述一号流道 212两端各自凹陷形成一号下料孔213和二号下料孔214,所述第一分配板21还包括设于上表面的二号进料口215、与二号进料口215连通的横截面呈锐角的二号流道216、连通在二号进料口215两侧的横截面呈钝角的三号流道217,所述二号流道216两端凹陷形成三号下料孔218,所述三号流道217两端凹陷形成四号下料孔219,所述三号下料孔218、一号下料孔213、二号下料孔214、四号下料孔219由内至外分布且均分布在第一分配板21同一中心线上。二号流道216位于三号流道217内侧,二号流道216与一号流道212相对设置。

34.所述第二分配板22上表面设有内外圈分布的第一分配槽221、第二分配槽222、第三分配槽223和第四分配槽224,所述第一分配槽221与三号下料孔218、第二分配槽 222与一号下料孔213、第三分配槽223与二号下料孔214、第四分配槽224与四号下料孔219一一上下对应;所述第一分配槽221底面凹陷形成圆周均布的第一下料孔225,所述第二分配槽222底面凹陷形成圆周均布的第二下料孔226,所述第三分配槽223底面凹陷形成圆周均布的第三下料孔227,所述第四分配槽224底面凹陷形成圆周均布的第四下料孔228。

35.所述喷丝板23上表面设有内外圈分布的第一分流槽231、第二分流槽232、第三分流槽233和第四分流槽234,所述第一分流槽231与第一下料孔225、第二分流槽232 与第二下料孔226、第三分流槽233与第三下料孔227、第四分流槽234与第四下料孔 228一一上下对应;第一下料孔225、第二下料孔226的数量均为20个,第三下料孔227 与第四下料孔228的数量均为28个。

36.所述第一分流槽231底面凹陷形成圆周均布的向外倾斜的第一喷丝孔235,所述第

二分流槽232底面凹陷形成圆周均布的向内倾斜的第二喷丝孔236,所述第三分流槽233 底面凹陷形成圆周均布的向外倾斜的第三喷丝孔237,所述第四分流槽234底面凹陷形成圆周均布的向内倾斜的第四喷丝孔238,所述第一喷丝孔235与第二喷丝孔236、第三喷丝孔237与第四喷丝孔238一一对应配合形成v形喷丝结构。

37.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1