一种羊绒分梳装置的制作方法

1.本技术涉及羊绒加工设备的技术领域,尤其是涉及一种羊绒分梳装置。

背景技术:

2.羊绒是生长在山羊外表层,在山羊粗毛根部的一层薄薄的细绒毛,用于抵御严寒,提供保暖,是一种稀有的特种动物纤维。羊绒产量稀少,且质量较轻,利用已知的纺织原料难以进行替换。

3.羊绒在生产时会经过分梳装置进行羊绒分梳,其目的是为了将其中混杂的粗毛、皮屑等杂质进行分离。往往需要经过刺辊、锡林和道夫一同进行梳绒处理。为得到更纯净的羊绒,往往会经过多次分梳或连续分梳设备进行分梳除杂。在进行分梳除杂的过程中不免会将部分羊绒进行去除,进而造成羊绒的浪费。一般工人会定期对落在设备底部的含有杂质的羊毛进行掏出收集,增加了工人的工作量,且若设备底部堆积的含有杂质的羊毛过多会对锡林和道夫上的羊绒造成二次污染,降低羊绒的质量。

技术实现要素:

4.本技术实用新型提出的目的是为了改善分梳装置底部散落的羊毛堆积清理不便且会对羊绒产品造成二次污染,导致羊绒质量降低的问题。

5.本技术提供的一种羊绒分梳装置采用如下技术方案:

6.一种羊绒分梳装置,包括分梳机本体和收料壳;

7.所述收料壳安装在所属分梳机本体底部且开口朝上设置;

8.所述收料壳底部滑移连接有上开口设置的存料壳;

9.所述收料壳底部与所述存料壳内部连通;

10.所述分梳机本体外壳开设有供所述存料壳向外滑移的滑移孔。

11.通过采用上述技术方案,分梳机本体对羊毛进行分梳的过程中,粗毛、杂质和部分羊绒会进行下落,通过收料壳对下落的羊毛和羊绒进行收集,而收集的羊绒和羊毛落入到存料壳中,定期将存料壳从收料壳中抽出即可对所收集的羊毛和羊绒进行清理。有效的减少了羊毛和羊绒落到地上的概率,减少了对下落的羊毛和羊绒的污染;另一方面存料壳的设置方便了对收集的羊毛和羊绒进行清理,提高了清理效率,也减少了羊毛和羊绒的堆积对锡林和道夫上的羊绒的污染,提高了产品质量。

12.可选的,所述收料壳位于所述存料壳两侧的内壁均设置有刮板;

13.所述刮板底部与所述收料壳内底壁抵接;

14.所述刮板均能够沿所述收料壳内底壁向所述存料壳滑移;

15.所述存料壳设置有带动所述两个刮板滑移的控制组件。

16.通过采用上述技术方案,控制组件带动刮板一同向存料壳滑移,进而将落在收料壳内底壁上的羊绒和羊毛向存料壳移动,将羊毛和羊绒刮落到存料壳内,更有效的对收料壳上的羊毛和羊绒进行清理,提高了下落的羊毛和羊绒清理的效率。

17.可选的,所述控制组件包括牵引绳;

18.所述牵引绳一端与所述刮板固定连接,另一端穿过所述分梳机本体外壳后位于所述分梳机本体外部。

19.通过采用上述技术方案,拉动牵引绳,通过牵引绳带动两个刮板一同相互靠近,进而方便的将落到收料壳内的羊毛和羊绒挂落到存料壳内,提高了控制两个刮板相互靠近的效率。

20.可选的,所述控制组件还包括复位弹簧;

21.所述复位弹簧为拉簧;

22.所述复位弹簧一端与所述刮板固定连接,另一端与所述存料壳正对所述刮板的内侧壁固定连接。

23.通过采用上述技术方案,需要使刮板复位时,松开牵引绳,刮板在复位弹簧的作用下进行复位,提高了刮板复位的效率,实现了刮板的重复使用。

24.可选的,所述收料壳位于两个所述刮板中间的位置固设有连接杆,

25.所述连接杆端部固设有同一个连接环;

26.所述牵引绳穿过所述连接环。

27.通过采用上述技术方案,连接环的设置有效的为拉动刮板提供了着力点,提高了拉动刮板的效率和稳定性,同时也提高了对牵引绳的保护,减少了对牵引绳的磨损。

28.可选的,所述刮板两端开设有滑移槽;

29.所述存料壳正对所述刮板两端的侧壁固设有滑移条板;

30.所述滑移槽内壁与所述滑移条板抵接。

31.通过采用上述技术方案,滑移槽开设有刮板上,有效的减少了羊毛或羊绒进入到滑移槽内的概率,且该设计能够保证滑移条板能够时刻与滑移槽内壁抵接,进一步减少了羊毛落入到滑移槽内的概率,提高了刮板移动的稳定性。

32.综上所述,本技术包括以下至少一种有益技术效果:

33.1.收料壳能够有效的对下落的羊毛和羊绒进行收集,减少了羊毛和羊绒掉落到地上染脏的概率,配合着存料壳能够方便的将收集的羊毛和羊绒及时进行清理,减少了羊毛和羊绒堆积后对锡林和道夫上的羊绒进行掺杂的概率,提高了羊绒产品的质量;

34.2.拉动牵引绳带动刮板移动进而将收料壳上的羊毛和羊绒刮落到存料壳内,提高了羊绒和羊毛向存料壳内收集的效率,实现了收料壳上的羊毛和羊绒在存料壳内的集中收集,提高了收料壳内羊毛和羊绒清理的效率。

附图说明

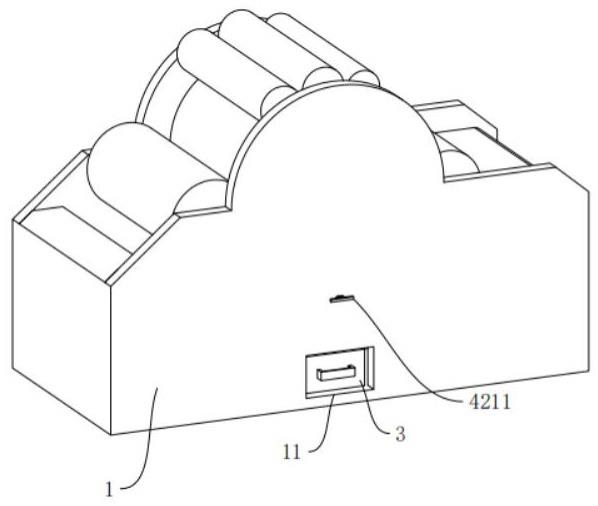

35.图1是本技术实施例的结构示意图;

36.图2是为显示收料壳安装位置的局部剖视图;

37.图3是为显示清除机构的结构示意图。

38.图中,1、分梳机本体;11、滑移孔;2、收料壳;21、滑移条板;211、限位板;22、连接杆;221、连接环;3、存料壳;4、清除机构;41、刮板;411、滑移槽;412、毛刷;42、控制组件;421、牵引绳;4211、限位杆;422、复位弹簧。

具体实施方式

39.以下结合附图1-3对本技术作进一步详细说明。

40.本技术实施例公开一种羊绒分梳装置。

41.参考图1和图2,羊绒分梳装置包括分梳机本体1、收料壳2和存料壳3。收料壳2安装在分梳机本体1内部且位于分梳机本体1的刺辊、锡林和道夫下方,收料壳2为向下减缩的喇叭状壳体,上下均为开口设置,收料壳2减缩部分仅为平行于分梳机本体1刺辊转动轴线的两个侧壁。收料壳2为上开口设置,收料壳2沿平行于分梳机本体1的刺辊转动轴线的方向与收料壳2底部开口处滑移连接,收料壳2与存料壳3连通。分梳机本体1的外壳开设有供存料壳3向外滑移的滑移孔11。收料壳2设置有将收料壳2上的羊毛和羊绒向存料壳3内收集的清除机构4。

42.分梳机本体1对羊毛进行分梳除杂的过程中,部分羊毛和羊绒由分梳机本体1的刺辊、锡林和道夫上下落到收料壳2内,有效的减少了下落的羊毛和羊绒掉落到地上染脏的概率,实现了对下落的羊毛和羊绒的收集。通过清除机构4将收料壳2内的羊毛和羊绒向存料壳3内移动,通过将存料壳3从存料壳3内抽出而实现收料壳2所收集的羊毛和羊绒的集中清理。

43.参考图2和图3,清除机构4包括刮板41和控制刮板41移动的控制组件42。刮板41竖直设置且为两个,刮板41位于存料壳3两侧与收料壳2内侧壁滑移连接,刮板41底部固设有用于与收料壳2内底壁抵接的毛刷412。收料壳2内侧壁固设有滑移条板21,刮板41两端开设有滑移槽411,滑移槽411内壁始终与对应的滑移条板21抵接,刮板41沿滑移条板21滑移的过程中,毛刷412始终与收料壳2内底壁抵接。滑移条板21靠近存料壳3的端面固设有限位板211,刮板41与限位板211抵接时,刮板41侧壁与存料壳3内侧壁齐平。

44.参考图3,控制组件42包括牵引绳421和复位弹簧422。存料壳3位于收料壳2中间位置,收料壳2内侧壁中间位置固设有连接杆22,两个连接杆22的端部固定连接有同一个连接环221,连接环221所在位置与刮板41的中间位置正对。牵引绳421一端与刮板41中间位置固定连接,另一端穿过连接环221后穿过分梳机本体1外壳伸出外界并固定连接有同一个限位杆4211。复位弹簧422一端与刮板41背对连接环221的侧壁中间位置固定连接,另一端与收料壳2内侧壁固定连接,复位弹簧422为拉簧。

45.在需要对收料壳2上的羊毛和羊绒进行清理时,拉动限位杆4211,限位杆4211带动牵引绳421移动,牵引绳421拉动对应的刮板41移动,使得两个刮板41相互靠近,刮板41通过底部的毛刷412将收料壳2内底壁上的羊绒和羊毛推动到存料壳3内。限位板211的设置有效的对刮板41的滑移区间进行限制,使得刮板41能够在有效的区域内滑移。松开牵引绳421后,刮板41在复位弹簧422的作用下进行复位,以方便下次使用。滑移条板21和滑移槽411的位置设置有效的减少了滑移槽411的长度,且使得滑移槽411内壁始终与滑移条板21抵接,减少了异物的进入,提高了刮板41滑移的稳定性,还有对刮板41的转动进行限制。牵引绳421的连接位置设置有效的提高了拉动刮板41时受力的均匀性,进而提高了刮板41移动的稳定性。连接环221有效的为牵引绳421提供了着力点,提高了牵引绳421的牵引力做功的效率。

46.本技术实施例一种羊绒分梳装置的实施原理为:分梳机本体1工作时,异物和部分羊毛、羊绒会向下掉落到收料壳2内,收料壳2对掉落的羊毛和羊绒进行收集。需要清理时,

拉动牵引绳421,牵引绳421带动刮板41移动,进而将收料壳2内底壁的羊毛和羊绒收集到存料壳3内,将存料壳3拉出后对存料壳3内的羊毛和羊绒进行清理,减少了羊毛和羊绒掉落到地上受到污染的概率,也减少了羊毛和羊绒的堆积对所生产的羊绒造成污染的概率,提高了羊绒产品的质量。

47.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1