一种抑制电场串扰的独立可控阵列化电喷印喷头的制作方法

[0001]

本发明属于喷墨打印装置领域,更具体地,涉及一种抑制电场串扰的独立可控阵列化电喷印喷头。

背景技术:

[0002]

喷墨打印作为一种无掩模、高材料利用率的直写技术,在很多生产制造领域都有很好的应用前景,如印刷显示、印刷薄膜晶体管、印刷太阳能电池等。传统喷墨打印例如热发泡、压电采用挤压力将液体喷出喷嘴,喷射出的液滴直径一般大于喷孔直径,难以打印高分辨率图案,且可打印的墨水粘度一般不超过20cp,无法打印高粘度墨水。而电喷印技术采用电场力作为驱动力,将墨水从喷嘴中拉出,可以使得打印的点直径远小于喷嘴直径,喷孔直径与液滴直径之比可以达到50:1。而且电流体喷墨打印技术可打印墨水粘度范围更广,可以打印1-10000cp的墨水。因此,电流体动力喷墨打印技术具有广阔的应用前景。

[0003]

电流体喷墨打印喷头是实现电流体喷墨打印的关键。金属针管、毛细玻璃针管等均可用作电流体喷墨打印喷头,但这些喷头难以实现大规模、高密度的集成,无法实现高效率、高精度的电流体喷墨打印,无法满足工业生产的需要。通过硅基刻蚀技术可以得到大规模、高深宽比的空心圆柱结构,能够满足大规模并行打印的需求,但无法独立可控打印,无法满足印刷显示等领域高可控性的打印需求。而且,电喷印喷头不同喷孔间存在电场串扰,这会导致漏喷、射流倾斜、液滴不均匀等现象的发生。

[0004]

专利cn201510299992.7提出了一种电喷雾芯片器件及制作方法,但其无法对每一个喷孔的喷印状态进行控制;专利cn201410289239.5提出了喷头独立可控打印的实现方法,但喷嘴尺寸较大,无法做到高分辨率打印;专利us20180009223a1提出了可以实现高分辨率打印的阵列化电喷印喷头,但未解决喷嘴间的串扰问题。

技术实现要素:

[0005]

针对现有技术的以上缺陷或改进需求,本发明提供了一种抑制电场串扰的独立可控阵列化电喷印喷头,其目的在于,通过控制电极单独对每个喷孔处的电场大小进行调节,从而控制每一个喷嘴的喷印状态,通过屏蔽电极、静电透镜抑制喷嘴间的电场串扰,以解决目前电喷印喷嘴难以实现高分辨率打印、无法独立可控打印、效率低、喷嘴间存在串扰等问题。

[0006]

为实现上述目的,本发明提出了一种抑制电场串扰的独立可控阵列化电喷印喷头,包括喷孔芯片、流道层、电路板、墨盒和外壳,其中:

[0007]

所述喷孔芯片包括喷孔板、电极板和电极组件,其中,所述喷孔板上开设有多个喷孔,且喷孔板一侧设有多个电极引脚;所述电极板设置在所述喷孔板下方,该电极板上开设有电极板通孔,电极板下端设有静电透镜;所述电极组件包括控制电极和屏蔽电极,所述控制电极与所述电极引脚相连,该控制电极用于单独对每个喷孔处的电场大小进行调节,所述屏蔽电极用于降低各喷孔间电场串扰;

[0008]

所述流道层安装在所述电路板上;所述电路板安装在所述外壳底部,其下表面设有多个焊盘,该焊盘与所述电极引脚一一对应连接;所述墨盒安装在所述外壳内部,工作时,墨水从墨盒流经流道层从喷孔喷出。

[0009]

作为进一步优选的,所述控制电极和屏蔽电极交替设置在所述喷孔板下表面,所述控制电极对应设置在所述喷孔处,且其一端通过引线与所述电极引脚相连,另一端引出一段引线;所述喷孔板、控制电极和屏蔽电极外设有绝缘疏水层。

[0010]

作为进一步优选的,所述控制电极对需开启的喷孔所加电压为500v~3000v,对不需开启的喷孔所加电压为300v~2500v;所述屏蔽电极电压比需开启喷孔控制电极的电压大0~200v。

[0011]

作为进一步优选的,所述控制电极和屏蔽电极交替设置在所述电极板下表面,此时所述喷孔板下表面沉积统一金属电极,且该统一金属电极外设有绝缘疏水层。

[0012]

作为进一步优选的,所述绝缘疏水层包括绝缘层和疏水层,其中,所述绝缘层由派瑞林材料真空涂覆而成,其厚度2μm~5μm;所述疏水层由疏水涂料在绝缘层表面打印或旋涂而成。

[0013]

作为进一步优选的,所述静电透镜有三种结构:第一种是仅有单一金属电极层,且该金属电极层接地;第二种是包括依次设置的上金属电极层、绝缘层、下金属电极层的浸没静电透镜结构,且对上金属电极层加100v~500v电压,下金属电极层接地;第三种是包括依次设置的上金属电极层、上绝缘层、中金属电极层、下绝缘层、下金属电极层的单透镜结构,且对上金属电极层和下金属电极层加100v~500v电压,中金属电极层接地。

[0014]

作为进一步优选的,所述喷孔板由绝缘材料,或导电材料加一层绝缘材料制成,总厚度50μm~200μm,所述喷孔直径为10μm~100μm;所述电极板由绝缘材料制成,厚度100μm~200μm。

[0015]

作为进一步优选的,所述流道层包括流道层上板和流道层下板,所述流道层上板上开设有流道层墨口,所述流道层下板上开设有树状分叉的微流道,该微流道与所述流道层墨口和喷孔均连通。

[0016]

作为进一步优选的,所述电路板上表面粘接有金属加固板,该金属加固板接地;所述电路板金属暴露部分均采用环氧树脂胶密封。

[0017]

作为进一步优选的,所述墨盒包括定位板、进墨口、出墨口和墨盒流道,其中,所述定位板两端开设有安装孔,且该安装孔周围有多个定位面;所述进墨口、出墨口均设置在所述定位板上,所述进墨口与外部供墨系统相连,墨水从进墨口流入,通过墨盒流道流至流道层,所述出墨口用于墨水的排出。

[0018]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

[0019]

1.本发明设置小直径喷孔,并通过控制电极单独控制每一个喷嘴的喷印状态,通过屏蔽电极、静电透镜组成的串扰抑制电极系统抑制喷嘴间的电场串扰;解决了目前电喷印喷嘴难以实现高分辨率打印、无法独立可控打印、效率低、喷嘴间存在串扰等问题,具有可批量化制造、可实现亚微米级高分辨率打印、打印效率高、可实现图案化打印等优点。

[0020]

2.本发明每个喷孔处的控制电极电压均单独可调,从而控制每个喷孔处是否喷射以及射流状态,实现各个喷孔点火状态与液滴大小的独立可控;屏蔽电极均独立可调或统

一施加同一电压,其与静电透镜配合可以抑制喷孔间的电场串扰,提高射流垂直度与均匀性;同时对控制电极和屏蔽电极电压进行具体设置,以更好的起到降低不同喷孔间电场串扰的作用。

[0021]

3.本发明设置了静电透镜的多种形式,其中单一金属层在打印时此电极层接地,可以起到电场屏蔽作用,抑制喷孔间电场串扰;浸没透镜与单透镜除电场屏蔽作用之外,还可以将局部电场聚焦,起到抑制雾化、卫星液滴产生的作用。

[0022]

4.本发明流道层下板上开设有树状分叉的微流道,此微流道可保证各喷孔处流量均匀一致;电路板金属暴露部分均采用环氧树脂胶密封,可防止墨水渗入导致导通,并增强连接强度。

附图说明

[0023]

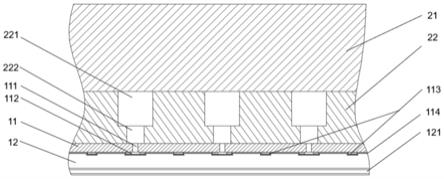

图1为本发明实施例流道层、喷孔芯片的剖面图;

[0024]

图2(a)~图2(g)为本发明实施例喷孔芯片的多种结构示意图;

[0025]

图3(a)、图3(b)为本发明实施例控制电极与屏蔽电极不同形状示意图;

[0026]

图4(a)、图4(b)为本发明实施例静电透镜不同形状示意图;

[0027]

图5为本发明实施例流道层、喷孔芯片三维模型图;

[0028]

图6为本发明实施例独立可控阵列化电喷印喷头整体剖面图;

[0029]

图7为本发明实施例独立可控阵列化电喷印喷头整体三维模型图。

[0030]

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1-喷孔芯片,11-喷孔板,111-喷孔,112-控制电极,113-屏蔽电极,114-绝缘疏水层,115-边缘槽,116-统一金属电极,117-喷孔板电气通孔,118-喷嘴结构,119-电极引脚,12-电极板,121-静电透镜,121a-金属电极层,121b-绝缘层,122-电极板通孔,123-电极板控制电极,124-电极板屏蔽电极,125-电极板电气通孔,2-流道层,21-流道层上板,211-流道层墨口,22-流道层下板,221-微流道,222-喷孔供墨口,3-电路板,31-金属加固板,32-焊盘,4-墨盒,41-安装孔,42-定位板,43-进墨口,44-出墨口,45-插槽,46-墨盒流道,5-外壳,51-出口。

具体实施方式

[0031]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0032]

本发明实施例提供的一种抑制电场串扰的独立可控阵列化电喷印喷头,如图6和图7所示,包括喷孔芯片1、流道层2、电路板3、墨盒4和外壳5,其中:

[0033]

所述喷孔芯片1包括喷孔板11、电极板12和电极组件,其中,所述喷孔板11上开设有多个喷孔111,且喷孔板一侧设有多个电极引脚119,电极引脚119上设有喷孔板电气通孔117,可通过灌入导电银浆的方式进行电极引脚与电路板引脚之间的电气互联;优选的,喷孔板11材料为陶瓷、玻璃等绝缘材料,或是导电材料加一层足够厚的绝缘材料,如硅与su8,如图2(g)所示,整体厚度50~200μm;喷孔111直径10-100μm,喷孔个数8-1024,喷孔间距100~1000μm;喷孔111四周可加工环形槽115,如图2(b)所示,约束液体防止其扩散,环形槽内

径20~150μm,外径40~250μm,喷孔111及环形槽115通过激光烧蚀或icp刻蚀等工艺加工,也可通过制备su8突出结构来约束液体。

[0034]

所述电极板12设置在所述喷孔板11下方,如图1所示,该电极板12上开设有电极板通孔122,电极板12下端设有静电透镜121;优选的,电极板12材料为陶瓷、玻璃等绝缘材料,厚度100~200μm。

[0035]

具体的,电极板通孔122可以有两种形式,一种是每个喷孔板喷孔均对应一同心的电极板通孔,如图2(e)、图4(b)所示,直径50~400μm;一种是所有喷孔板喷孔一同对应一方形喷孔板通孔,如图2(a)、图4(a)所示,方形通孔宽度50~400μm;电极板通孔122通过激光烧蚀或icp刻蚀等工艺加工。静电透镜121由多层的金属电极121a与绝缘层121b组成,可以有多种形式:一种是仅有单一金属电极层,如图2(c)所示,打印时此金属电极层接地,可以起到电场屏蔽作用,抑制喷孔111间电场串扰;第二种是在电极板12表面制备金属电极层-绝缘层-金属电极层的浸没静电透镜结构,如图2(a)所示,绝缘层为pi等绝缘材料,通过旋涂等方法制备,厚度10~30μm,打印时静电透镜上电极层加100~500v电压,下金属电极层接地;第三种是在电极板12表面制备金属电极层-绝缘层-金属电极层-绝缘层-金属电极层的单透镜结构,如图2(d)所示,打印时静电透镜上、下电极层加100~500v电压,中电极层接地。浸没透镜与单透镜除电场屏蔽作用之外,还可以将局部电场聚焦,起到抑制雾化、卫星液滴产生的作用。静电透镜121为环形,该环形内径在电极板通孔122尺寸的基础上扩大20~50μm,环形外径在内孔基础上扩大200~1000μm。

[0036]

所述电极组件包括控制电极和屏蔽电极,所述控制电极与所述电极引脚119相连,该控制电极用于单独对每个喷孔111处的电场大小进行调节,所述屏蔽电极用于降低各喷孔111间电场串扰;优选的,控制电极112与屏蔽电极113电极包括导电层与粘附层,导电层材料为金或铂,厚度70~200nm,粘附层为铬或钛,厚度20~35nm,通过光刻、镀膜、刻蚀工艺制备。

[0037]

具体的,电极组件的设置有两种方式:第一种设置在喷孔板11上,控制电极112形状为环形,环形一端通过引线与电极引脚119相连,另一端引出长度0.5mm~2mm的引线,保证喷孔111处电场的对称性;环形部分内径15~150μm,外径30~250μm,引线宽度15~100μm;每个喷孔处的控制电极112电压均单独可调,从而控制每个喷孔处是否喷射以及射流状态。需要开启的喷孔所加电压需高于开启电压,电压为500~3000v,不需要开启的喷孔所加电压低于开启电压,电压为300~2500v。屏蔽电极113为方形、带有圆形缺口的方形等形状,如图3(a)、图3(b)所示,宽度30~200μm;屏蔽电极113电压均独立可调或统一施加同一电压,电压大小等于开启喷孔控制电极电压,或在此基础上进行200v以内的增加,电压为500~3200v,此电压在可以起到降低不同喷孔间电场串扰的作用。喷孔板11表面镀有绝缘疏水层114,绝缘层为真空涂覆的派瑞林材料,厚度2~5μm,疏水层为打印或旋涂的疏水涂料,如纳米氧化硅树脂复合材料等,疏水层可抑制墨水的扩散,提高打印分辨率;也可以在绝缘层外制备突出喷嘴结构118,如图2(g)所示,避免液面扩散。第二种是设置在电极板上,在电极板12下表面加工电极板控制电极123与电极板屏蔽电极124,如图2(f)所示,此时喷孔板表面除喷孔111外10~50μm范围外,其余部分均沉积统一金属电极116,电极板下表面制备金属电极-绝缘层-金属电极结构,上金属层包含控制电极及屏蔽电极,下金属电极为一整体。打印时喷孔板统一金属电极加高压500~3000v,开启喷孔对应的电极板上的控制电极及屏

蔽电极接地或低压0~200v,非开启喷孔对应的控制电极接较高电压300~800v,电极板下金属电极接地。在电极表面采用和喷孔板相同方法及材料制备绝缘层与疏水层。

[0038]

所述流道层2包括流道层上板21和流道层下板22,并通过键合工艺保证连接;流道层上板21材料为玻璃或硅,厚度300~500μm,通过激光烧蚀或深硅刻蚀加工出流道层墨口211;流道层下板22材料为硅,厚度为300~500μm,硅片正面通过深硅刻蚀加工出树状分叉微流道221,如图5所示,此微流道可保证各喷孔处流量均匀一致,流道深度200~300μm,硅片背面通过深硅刻蚀加工出通孔结构喷孔供墨口222,喷孔供墨口直径30~200μm,深度50~200μm。若喷孔板采用硅与su8配合的结构,流道可直接在硅片部分刻蚀出来。

[0039]

所述电路板3用于喷孔芯片电极的引出,其安装在所述外壳5底部,厚度500~2000μm;电路板3上表面与一块2~5mm金属加固板31粘接提高电路板强度,此金属加固板31接地,减少电路板导线间的电场串扰;电路板3其下表面设有多个焊盘32,该焊盘32与电极引脚119一一对应连接,通过导电胶连接。焊盘上焊接排线与高压控制系统连接,此系统可为喷头提高高压信号源;电路板焊盘32为过孔焊盘,下表面使用绝缘胶密封,上表面焊接排线后胶封。电路板金属暴露部分完成焊接等操作后均用环氧树脂胶密封防止墨水渗入导致导通,并增强连接强度。

[0040]

所述墨盒4安装在所述外壳5内部,墨盒4材料为陶瓷、有机玻璃等绝缘材料,分为上下两部分,分别机加工制备后采用环氧树脂胶粘接。墨盒4包括定位板42、进墨口43、出墨口44和墨盒流道46,其中,定位板42两端开设有安装孔41,安装孔41与喷头夹具通过螺栓连接,且该安装孔41周围有多个定位面,用于喷头安装时的定位;定位板42上还设有插槽45,用于外壳5的插接固定;进墨口43上可插接进墨管,与供墨系统相连,出墨口44可插接出墨管,用于墨水的排出。墨水从进墨口43流入,通过墨盒流道46流至流道层2。

[0041]

所述外壳5材料为塑料、光敏树脂等绝缘材料,通过注塑、机加工、3d打印等方法制备,起到保护与隔离作用。外壳5与墨盒4插接,外壳5上有隔离板,将墨水区与电路板引出部分(即环形焊盘)隔开,防止电路被墨水导通;外壳5上方有出口51,用于进、出墨管与排线的引出。

[0042]

喷头使用时,首先使用墨盒4上的安装孔41,通过螺栓连接,将喷头安装于打印设备的喷头夹具上,并通过调平结构调节喷头夹具,使得喷头底面与打印基板平行。在墨盒进墨口43、出墨口44上插接软管,进墨口软管与供墨系统相连,供墨系统通过气压将过滤、除气泡后的墨水注入喷头,填充墨盒4、流道层2、喷孔板11等内部空腔,并从喷孔111及出墨口软管排出空腔内原有的气体,待喷头内原有气体排净,出墨口有不夹杂气泡的稳定墨水流出后将出墨口软管使用塞头堵住。完成灌墨后将喷头上与电路板焊盘32焊接在一起的排线另一端插接在高压控制模块相应端口。打印前通过气压进行压墨,挤出部分墨水,防止喷孔处出现沉淀现象影响打印效果,并通过无尘布擦拭喷头底面,保证无墨水残留。调节喷头至合适打印高度后,通过工控机控制打印基板的运动与控制电极、屏蔽电极、静电透镜等电极上电信号的触发,同时墨水从进墨口43流经墨盒流道46流至流道层2,墨水通过流道层墨口211,然后经微流道221分流后通过喷孔供墨口222流至喷孔111喷出,完成图案化的打印。

[0043]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1