电子设备盖板的油墨丝印制备工艺及电子设备盖板的制作方法

1.本发明涉及电子设备盖板技术领域,具体涉及一种电子设备盖板的油墨丝印制备工艺及电子设备盖板。

背景技术:

2.电子设备盖板安装在手机、书籍阅读器等电子设备的正面,如图1所示,电子设备盖板11采用不透明设计以用于遮挡屏幕电路,电子设备盖板11的中间围成的区域12设置有透明材料用于装配屏幕使透明材料覆盖在屏幕上。其中,电子墨水屏能够像普通纸张一样反射光线,从而确保文字在任何光照条件下都看起来很自然,具有较好的显示效果,经常被用作电子书阅读器等电子设备的屏幕。对于这种采用反射式屏幕的电子设备,其屏幕不带背光光源,为了保证用户在黑暗环境下也能够清晰查看屏幕显示的内容,通常会为电子设备设置前光源和导光板,前光源安装在屏幕的一侧,通过导光板将光线均匀散射到屏幕各处以提供光源。

3.然而,对于采用前光源设计的电子设备,当其采用白色或浅色系的电子设备盖板时,电子设备盖板的四周区域位置存在盖板漏光的问题,具体地,在电子设备盖板被光源照射时,其正面、侧面等处出现光线透过的情况,导致用户体验较差,尤其是在夜晚使用时非常影响用户使用。

技术实现要素:

4.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的电子设备盖板的油墨丝印制备工艺及电子设备盖板。

5.根据本发明的一个方面,提供了一种电子设备盖板的油墨丝印制备工艺,包括:

6.准备第一高分子聚合物层和第二高分子聚合物层;

7.在第一高分子聚合物层的上表面丝印四层油墨层;其中,四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层;每次丝印结束后均进行烘烤处理,直至该次丝印的油墨固化;

8.对第一高分子聚合物层和第二高分子聚合物层进行压合成型处理,得到电子设备盖板;其中,四层油墨层位于第一高分子聚合物层和第二高分子聚合物层之间。

9.根据本发明的另一方面,提供了另一种电子设备盖板的油墨丝印制备工艺,包括:

10.准备第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层;

11.在第一高分子聚合物层的上表面丝印n层油墨层,在第二高分子聚合物层的上表面或第三高分子聚合物层的下表面丝印m层油墨层;其中,n+m=4,四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层;每次丝印结束后均进行烘烤处理,直至该次丝印的油墨固化;

12.对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行压合成型处理,得到电子设备盖板;其中,n层油墨层位于第一高分子聚合物层和第二高分子聚合

物层之间,m层油墨层位于第二高分子聚合物层和第三高分子聚合物层之间。

13.根据本发明的另一方面,提供了一种电子设备盖板,包括:第一高分子聚合物层、四层油墨层和第二高分子聚合物层;

14.四层油墨层层叠设置在第一高分子聚合物层和第二高分子聚合物层之间;其中,四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

15.根据本发明的又一方面,提供了另一种电子设备盖板,包括:第一高分子聚合物层、n层油墨层、第二高分子聚合物层、m层油墨层和第三高分子聚合物层;

16.n层油墨层层叠设置在第一高分子聚合物层和第二高分子聚合物层之间;

17.m层油墨层层叠设置在第二高分子聚合物层和第三高分子聚合物层之间;其中,n+m=4,四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

18.根据本发明提供的技术方案,采用油墨丝印在高分子聚合物层的表面丝印黑色油墨层、灰色油墨层、银色油墨层和白色油墨层,并对双层或者三层高分子聚合物层进行压合成型处理,能够便捷地制备得到电子设备盖板;通过上述制备工艺得到的电子设备盖板具有较强的硬度,使电子设备盖板的表面不易被划伤,并且电子设备盖板中所包含的油墨层不仅能够有效地吸收光线,防止光线散射,而且还能够用于过渡靠近盖板颜色,从而很好地解决了白色及浅色系的电子设备盖板的透光性问题,避免电子设备盖板被光源照射时出现漏光;另外,本发明提供的制备工艺具有工艺简单、稳定性高、易于加工、成本低廉等优势。

19.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

20.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

21.图1示出了电子设备盖板的示意图;

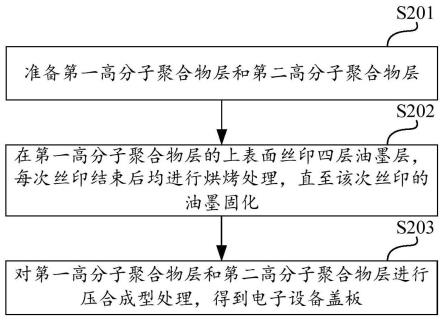

22.图2示出了根据本发明实施例一的一种电子设备盖板的油墨丝印制备工艺的流程示意图;

23.图3示出了根据本发明实施例二的一种电子设备盖板的油墨丝印制备工艺的流程示意图;

24.图4示出了本发明提供的电子设备盖板的截面结构示意图一;

25.图5示出了本发明提供的电子设备盖板的截面结构示意图二;

26.图6示出了本发明提供的电子设备盖板的截面结构示意图三;

27.图7示出了本发明提供的电子设备盖板的截面结构示意图四。

具体实施方式

28.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围

完整的传达给本领域的技术人员。

29.发明人在发明过程中通过对白色及浅色系的电子设备盖板漏光的原因进行仔细分析得知,盖板漏光原因在于:人眼可见光的波长大约在380~780nm之间,其频率范围大约为4.2

×

10

^

14~7.8

×

10

^

14hz,而固体(例如盖板)原子核周围的空间其实并不大,电子在原子核的外围并非固定地呆在某个位置,而是以电子云的形式存在;原子间化学键的长度基本上在0.05nm以下;同时固体的厚度也远超过可见光的波长。因此相对于可见光的波长来说,无论是玻璃还是其它物质留给它的缝隙都太小了,光子在穿越固体的时候不可避免地会撞到粒子上。光子撞击粒子会有三个结果:反射、散射或被“吸收”。物体是否透光取决于粒子大小和分子结构,光具有波动性,所以对于直径小于某一光的波长时,光就能绕过障碍物,这时物体就透光了,物体的透光性主要取决于物质内部结构对外来光子的吸收和散射。

30.本发明各实施例主要应用于使用白色或浅色系盖板的墨水屏阅读器中,且阅读器配备有前光源。实际应用中,也可以迁移应用于使用白色或浅色系盖板的透射式屏幕设备中,例如具有背光源的lcd屏幕设备。

31.为了解决白色及浅色系的电子设备盖板在四周与侧面反射、散射而漏光的问题,本发明提供了一种电子设备盖板的油墨丝印制备工艺及采用该油墨丝印制备工艺制备的电子设备盖板,通过物体的光学的相关原理来解决盖板漏光问题。具体地,采用油墨丝印方式制备包含有黑色油墨层、灰色油墨层、银色油墨层和白色油墨层的电子设备盖板,通过黑色油墨层进行光线吸收,通过灰色油墨层和银色油墨层来防止光线散射,通过白色油墨层过渡靠近盖板颜色,从而很好地解决了白色及浅色系的电子设备盖板的透光性问题。下面通过具体实施例对本发明提供的电子设备盖板的油墨丝印制备工艺进行说明。

32.图2示出了根据本发明实施例一的一种电子设备盖板的油墨丝印制备工艺的流程示意图,如图2所示,该工艺包括如下步骤:

33.步骤s201,准备第一高分子聚合物层和第二高分子聚合物层。

34.本领域技术人员可根据实际需要确定第一高分子聚合物层和第二高分子聚合物层的材料,此处不做限定。例如,第一高分子聚合物层可为pc(聚碳酸酯,polycarbonate)层,第二高分子聚合物层可为pmma(聚甲基丙烯酸甲酯,polymethyl methacrylate)层;或者,第一高分子聚合物层可为pmma层,第二高分子聚合物层可为pc层。本领域技术人员可根据所要制备的电子设备盖板的颜色来确定第一高分子聚合物层和第二高分子聚合物层的颜色,例如当所要制备的电子设备盖板的颜色为白色时,可准备白色的第一高分子聚合物层和第二高分子聚合物层。

35.具体地,可采用现有的加硬处理方式对第一高分子聚合物层和第二高分子聚合物层进行加硬处理,以增强表面硬度,使其表面能够不被轻易划伤,并且在后续的压合成型过程中不易产生不良印痕和划伤。在步骤s201中还需对第一高分子聚合物层和第二高分子聚合物层进行切割处理,例如按照预设尺寸对第一高分子聚合物层和第二高分子聚合物层进行cnc切割(数控切割),以切割成需要的尺寸。本领域技术人员可根据实际需要设置预设尺寸,此处不做限定。另外,还可对第一高分子聚合物层和第二高分子聚合物层进行表面模具蚀刻雾度。

36.在具体实施方式中,可采用厚度为0.4mm的pc层和厚度为0.1mm的pmma层分别作为第一高分子聚合物层和第二高分子聚合物层。考虑到厚度为0.1mm的pmma层的表面硬度一

般只有3h/500g,那么对于pmma层,可对pmma层的表面进行特殊工艺的加硬处理,以使pmma层的表面硬度达到6h/500g,可以满足手写笔手写,在使用时手写笔的笔尖不会轻易划伤pmma层的表面;对于pc层,可对pc层使用表面加硬材料以实现加硬处理。经加硬处理后的pmma层和pc层在压合成型过程中不易产生不良印痕和划伤。在本发明中,通过pmma层提供较高的硬度和耐候性,可作为电子设备盖板的外表面,使电子设备盖板外表面能够不被轻易划伤,而pc层具有较好的抗冲性能和成型性能,可作为电子设备盖板的内表面,pmma层和pc层相结合可以很好地用于各种高压和热压imd/fim(薄膜镶嵌注塑技术)成型工艺的通用基膜,便于进行压合成型处理。

37.步骤s202,在第一高分子聚合物层的上表面丝印四层油墨层,每次丝印结束后均进行烘烤处理,直至该次丝印的油墨固化。

38.在对第一高分子聚合物层和第二高分子聚合物层进行压合成型处理之前,需要在第一高分子聚合物层和第二高分子聚合物层之间采用丝印技术印刷油墨。具体地,采用丝印技术,在第一高分子聚合物层的上表面依次丝印四层油墨层,其中,四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。在一种可选的实施方式中,可按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序,在第一高分子聚合物层的上表面丝印四层油墨层;在另一种可选的实施方式中,不同深浅的油墨丝印顺序可以打乱,不一定按照油墨颜色深浅过渡的顺序进行丝印处理。其中,每丝印一层油墨后都需要进行一次烘烤处理,直至该次丝印的油墨固化再做下一次丝印处理。每层油墨层可通过一次或多次丝印处理形成,也就是说,每种颜色的油墨可以丝印一次,也可以丝印多次,本领域技术人员可根据实际需要对丝印次数进行设置,此处不做限定。

39.以第一高分子聚合物层为pc层,按照油墨颜色由深至浅的顺序进行丝印且每层油墨层通过一次丝印处理形成为例,采用丝印技术,在pc层的上表面先丝印黑色油墨,然后进行烘烤处理,直至该次丝印的黑色油墨固化,形成黑色油墨层;接着再在黑色油墨层的表面丝印灰色油墨,然后进行烘烤处理,直至该次丝印的灰色油墨固化,形成灰色油墨层;然后再在灰色油墨层的表面丝印银色油墨,然后进行烘烤处理,直至该次丝印的银色油墨固化,形成银色油墨层;最后在银色油墨层的表面丝印白色油墨,然后进行烘烤处理,直至该次丝印的白色油墨固化,形成白色油墨层。通过上述处理,从而在pc层的上表面依次丝印形成了黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

40.以第一高分子聚合物层为pmma层,按照油墨颜色由浅至深的顺序进行丝印且每层油墨层通过两次丝印处理形成为例,采用丝印技术,在pmma层的上表面先丝印一次白色油墨,然后进行烘烤处理,直至该次丝印的白色油墨固化,接着再丝印一次白色油墨,然后进行烘烤处理,直至该次丝印的白色油墨固化,形成白色油墨层;再在白色油墨层的表面丝印一次银色油墨,然后进行烘烤处理,直至该次丝印的银色油墨固化,接着再丝印一次银色油墨,然后进行烘烤处理,直至该次丝印的银色油墨固化,形成银色油墨层;然后再在银色油墨层的表面丝印一次灰色油墨,然后进行烘烤处理,直至该次丝印的灰色油墨固化,接着再丝印一次灰色油墨,然后进行烘烤处理,直至该次丝印的灰色油墨固化,形成灰色油墨层;最后在灰色油墨层的表面丝印一次黑色油墨,然后进行烘烤处理,直至该次丝印的黑色油墨固化,接着再丝印一次黑色油墨,然后进行烘烤处理,直至该次丝印的黑色油墨固化,形成黑色油墨层。

41.其中,在丝印过程中采用的油墨可为环氧树脂材料,其为粘稠状液体,粘稠度为2

°

~10

°

,每次丝印的油墨厚度为0.001毫米至0.013毫米。在本发明中,材料使用低密度基材,采用的丝印网版的目数为200目,以使丝印出来的油墨粘性更强。其中,丝印网版的目数表示标准筛的筛孔尺寸的大小,用于反映丝印网版的疏密程度,目数越高,丝印网版越密,网孔越小。在泰勒标准筛中,丝印网版的目数是指2.54厘米(即1英寸)长度中的筛孔数目,并简称为目。

42.步骤s203,对第一高分子聚合物层和第二高分子聚合物层进行压合成型处理,得到电子设备盖板。

43.其中,四层油墨层位于第一高分子聚合物层和第二高分子聚合物层之间。在步骤s203中可将第一高分子聚合物层和第二高分子聚合物层层叠设置在一起,并使四层油墨层位于第一高分子聚合物层和第二高分子聚合物层之间,然后对第一高分子聚合物层和第二高分子聚合物层进行例如3d高压、热压等压合成型处理,从而得到电子设备盖板。

44.在一种可选的实施方式中,采用电子设备盖板的油墨丝印制备工艺除了能够制备包括有第一高分子聚合物层、四层油墨层和第二高分子聚合物层的电子设备盖板之外,还能够制备包括有第一高分子聚合物层、四层油墨层、第二高分子聚合物层以及第三高分子聚合物层的电子设备盖板。具体地,该工艺还包括准备第三高分子聚合物层。那么步骤s203具体为:对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行压合成型处理,得到电子设备盖板。在具体实现时,可将第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层层叠设置在一起,并使四层油墨层位于第一高分子聚合物层和第二高分子聚合物层之间,使第三高分子聚合物层位于第二高分子聚合物层的上表面,然后对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行例如3d高压、热压等压合成型处理,从而得到电子设备盖板。可选地,第一高分子聚合物层可为pmma层,第二高分子聚合物层可为pc层,第三高分子聚合物层可为pmma层。在该实施方式中采用三层高分子聚合物层,能够有效地增加电子设备盖板的硬度。

45.在另一种可选的实施方式中,采用电子设备盖板的油墨丝印制备工艺除了能够制备包括有第一高分子聚合物层、四层油墨层和第二高分子聚合物层的电子设备盖板之外,还能够制备包括有第一高分子聚合物层、四层油墨层、第二高分子聚合物层、另一四层油墨层以及第三高分子聚合物层的电子设备盖板。具体地,该工艺还包括:准备第三高分子聚合物层,在第二高分子聚合物层的上表面或第三高分子聚合物层的下表面丝印另一四层油墨层;其中,另一四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。那么步骤s203具体为:对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行压合成型处理,得到电子设备盖板。在具体实现时,可将第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层层叠设置在一起,并使四层油墨层位于第一高分子聚合物层和第二高分子聚合物层之间,使另一四层油墨层位于第二高分子聚合物层和第三高分子聚合物层之间,然后对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行例如3d高压、热压等压合成型处理,从而得到电子设备盖板。可选地,第一高分子聚合物层可为pmma层,第二高分子聚合物层可为pc层,第三高分子聚合物层可为pmma层。在该实施方式中采用三层高分子聚合物层,并且在第一高分子聚合物层和第二高分子聚合物层之间和第二高分子聚合物层和第三高分子聚合物层之间都设置有四层油墨层,不仅能够有

效地增加电子设备盖板的硬度,而且还有助于进一步改善电子设备盖板的透光性。

46.在本发明中,对于另一四层油墨层的具体丝印处理方式可参照位于第一高分子聚合物层和第二高分子聚合物层之间的四层油墨层的具体丝印处理方式,此处不再赘述。其中,可按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序丝印另一四层油墨层,或者,也可打乱不同深浅的油墨丝印顺序,不一定按照油墨颜色深浅过渡的顺序进行丝印处理。

47.在具体实施方式中,通过压合成型处理,将电子设备盖板的厚度控制在0.5mm

±

0.05mm的范围内,即电子设备盖板的厚度为0.45毫米至0.55毫米。可选地,还可采用现有的纹理处理方式对压合成型所得到的电子设备盖板进行纹理处理,以使电子设备盖板具有较好的外观效果。

48.利用本实施例提供的电子设备盖板的油墨丝印制备工艺,采用油墨丝印在高分子聚合物层的表面丝印黑色油墨层、灰色油墨层、银色油墨层和白色油墨层,并对双层或者三层高分子聚合物层进行压合成型处理,能够便捷地制备得到电子设备盖板;通过上述制备工艺得到的电子设备盖板具有较强的硬度,使电子设备盖板的表面不易被划伤,并且电子设备盖板中所包含的油墨层不仅能够有效地吸收光线,防止光线散射,而且还能够用于过渡靠近盖板颜色,从而很好地解决了白色及浅色系的电子设备盖板的透光性问题,避免电子设备盖板被光源照射时出现漏光;另外,该制备工艺具有工艺简单、稳定性高、易于加工、成本低廉等优势。

49.图3示出了根据本发明实施例二的一种电子设备盖板的油墨丝印制备工艺的流程示意图,如图3所示,该方法包括如下步骤:

50.步骤s301,准备第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层。

51.其中,第一高分子聚合物层可为pmma层,第二高分子聚合物层可为pc层,第三高分子聚合物层可为pmma层。本领域技术人员可根据所要制备的电子设备盖板的颜色来确定第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层的颜色,例如当所要制备的电子设备盖板的颜色为白色时,可准备白色的第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层。

52.在步骤s301中,可采用现有的加硬处理方式对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行加硬处理,以增强表面硬度,使其表面能够不被轻易划伤,并且在后续的压合成型过程中不易产生不良印痕和划伤;另外,还需对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行切割处理,例如按照预设尺寸对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行cnc切割,以切割成需要的尺寸。可选地,还可对第一高分子聚合物层、第二高分子聚合物层和/或第三高分子聚合物层进行表面模具蚀刻雾度。

53.在具体实施方式中,可采用厚度为0.1mm的pmma层作为第一高分子聚合物层和第三高分子聚合物层,厚度为0.4mm的pc层作为第二高分子聚合物层。对于pmma层,可对pmma层的表面进行特殊工艺的加硬处理,以使pmma层的表面硬度达到6h/500g,可以满足手写笔手写,在使用时手写笔的笔尖不会轻易划伤pmma层的表面;对于pc层,可对pc层使用表面加硬材料以实现加硬处理。经加硬处理后的pmma层和pc层在压合成型过程中不易产生不良印

痕和划伤。在本发明中,通过pmma层提供较高的硬度和耐候性,pc层具有较好的抗冲性能和成型性能,pmma层、pc层以及pmma层三层相结合不仅可以更好地用于各种高压和热压imd/fim成型工艺的通用基膜,而且还有效地增加了电子设备盖板的硬度。

54.步骤s302,在第一高分子聚合物层的上表面丝印n层油墨层,在第二高分子聚合物层的上表面或第三高分子聚合物层的下表面丝印m层油墨层,每次丝印结束后均进行烘烤处理,直至该次丝印的油墨固化。

55.在本实施例中,将四层油墨层的丝印处理过程拆分至第一高分子聚合物层和第二高分子聚合物层之间以及第二高分子聚合物层和第三高分子聚合物层之间,具体地,可在第一高分子聚合物层的上表面丝印n层油墨层,在第二高分子聚合物层的上表面或第三高分子聚合物层的下表面丝印m层油墨层,其中,n+m=4,n和m为正整数,四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

56.当n=1,m=3时,在第一高分子聚合物层的上表面丝印1层油墨层,在第二高分子聚合物层的上表面或第三高分子聚合物层的下表面丝印3层油墨层;当n=2,m=2时,在第一高分子聚合物层的上表面丝印2层油墨层,在第二高分子聚合物层的上表面或第三高分子聚合物层的下表面丝印2层油墨层;当n=3,m=1时,在第一高分子聚合物层的上表面丝印3层油墨层,在第二高分子聚合物层的上表面或第三高分子聚合物层的下表面丝印1层油墨层。

57.在一种可选的实施方式中,按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序,在第一高分子聚合物层的上表面丝印n层油墨层,在第二高分子聚合物层的上表面或第三高分子聚合物层的下表面丝印m层油墨层;在另一种可选的实施方式中,不同深浅的油墨丝印顺序可以打乱,不一定按照油墨颜色深浅过渡的顺序进行丝印处理。其中,每丝印一层油墨后都需要进行一次烘烤处理,直至该次丝印的油墨固化再做下一次丝印处理。每层油墨层可通过一次或多次丝印处理形成。

58.以n=1,m=3,按照油墨颜色由深至浅的顺序,在第一高分子聚合物层的上表面丝印n层油墨层,在第二高分子聚合物层的上表面丝印m层油墨层且每层油墨层通过一次丝印处理形成为例,对于第一高分子聚合物层的丝印处理过程为:采用丝印技术,在第一高分子聚合物层的上表面丝印黑色油墨,然后进行烘烤处理,直至该次丝印的黑色油墨固化,形成黑色油墨层;对于第二高分子聚合物层的丝印处理过程为:采用丝印技术,在第二高分子聚合物层的上表面丝印灰色油墨,然后进行烘烤处理,直至该次丝印的灰色油墨固化,形成灰色油墨层,再在灰色油墨层的表面丝印银色油墨,然后进行烘烤处理,直至该次丝印的银色油墨固化,形成银色油墨层,最后在银色油墨层的表面丝印白色油墨,然后进行烘烤处理,直至该次丝印的白色油墨固化,形成白色油墨层。通过上述处理,从而在第一高分子聚合物层的上表面丝印形成了黑色油墨层,在第二高分子聚合物层的上表面依次丝印形成了灰色油墨层、银色油墨层和白色油墨层。

59.其中,在丝印过程中采用的油墨可为环氧树脂材料,其为粘稠状液体,粘稠度为2

°

~10

°

,每次丝印的油墨厚度为0.001毫米至0.013毫米。在本发明中,材料使用低密度基材,采用的丝印网版的目数为200目,以使丝印出来的油墨粘性更强。

60.步骤s303,对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行压合成型处理,得到电子设备盖板。

61.其中,n层油墨层位于第一高分子聚合物层和第二高分子聚合物层之间,m层油墨层位于第二高分子聚合物层和第三高分子聚合物层之间。在步骤s303中可将第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层层叠设置在一起,并使n层油墨层位于第一高分子聚合物层和第二高分子聚合物层之间,使m层油墨层位于第二高分子聚合物层和第三高分子聚合物层之间,然后对第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进行例如3d高压、热压等压合成型处理,从而得到电子设备盖板。在具体实施方式中,通过压合成型处理,所得到的电子设备盖板的厚度为0.45毫米至0.55毫米。可选地,还可采用现有的纹理处理方式对压合成型所得到的电子设备盖板进行纹理处理,以使电子设备盖板具有较好的外观效果。

62.利用本实施例提供的电子设备盖板的油墨丝印制备工艺,采用三层高分子聚合物层,并且将对于黑色油墨层、灰色油墨层、银色油墨层和白色油墨层的丝印处理过程拆分至相邻两个高分子聚合物层之间,通过对三层高分子聚合物层进行压合成型处理,能够便捷地制备得到电子设备盖板;通过上述制备工艺得到的电子设备盖板具有较强的硬度,使电子设备盖板的表面不易被划伤,并且电子设备盖板中所包含的油墨层不仅能够有效地吸收光线,防止光线散射,而且还能够用于过渡靠近盖板颜色,从而很好地解决了白色及浅色系的电子设备盖板的透光性问题,避免电子设备盖板被光源照射时出现漏光;另外,该制备工艺具有工艺简单、稳定性高、易于加工、成本低廉等优势。

63.下面通过具体实施例对采用上述电子设备盖板的油墨丝印制备工艺制备得到的电子设备盖板的结构进行具体说明。其中,图4至图6所示的电子设备盖板可采用本发明实施例一提供的电子设备盖板的油墨丝印制备工艺制备得到,图7所示的电子设备盖板可采用本发明实施例二提供的电子设备盖板的油墨丝印制备工艺制备得到。

64.图4示出了本发明提供的电子设备盖板的截面结构示意图一,如图4所示,该电子设备盖板包括:第一高分子聚合物层41、四层油墨层42和第二高分子聚合物层43。其中,四层油墨层42层叠设置在第一高分子聚合物层41和第二高分子聚合物层43之间。具体地,四层油墨层42包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

65.其中,第一高分子聚合物层41和第二高分子聚合物层43是经过加硬处理的,以增强表面硬度,使其表面能够不被轻易划伤。本领域技术人员可根据实际需要确定第一高分子聚合物层41和第二高分子聚合物层43的材料。例如,第一高分子聚合物层41可为pc层,第二高分子聚合物层43可为pmma层;或者,第一高分子聚合物层41可为pmma层,第二高分子聚合物层43可为pc层。

66.在一种可选的实施方式中,四层油墨层42按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序层叠设置。在另一种可选的实施方式中,也可打乱不同深浅的油墨层的层叠设置顺序,四层油墨层42不一定按照油墨颜色深浅过渡的顺序进行层叠设置。

67.可选地,电子设备盖板的厚度可为0.45毫米至0.55毫米。

68.本实施例提供的电子设备盖板,具有双层高分子聚合物层结构,通过双层高分子聚合物层结构有效地增强了电子设备盖板的硬度,使电子设备盖板的表面不易被划伤,并且在双层高分子聚合物层之间还层叠设置有黑色油墨层、灰色油墨层、银色油墨层和白色油墨层,不仅能够有效地吸收光线,防止光线散射,而且还能够用于过渡靠近盖板颜色,从而很好地解决了白色及浅色系的电子设备盖板的透光性问题,避免电子设备盖板被光源照

射时出现漏光;另外,该电子设备盖板还具有制备工艺简单、成本低廉、适合大规模工业生产等优点。

69.图5示出了本发明提供的电子设备盖板的截面结构示意图二,如图5所示,该电子设备盖板包括:第一高分子聚合物层51、四层油墨层52、第二高分子聚合物层53和第三高分子聚合物层54。其中,四层油墨层52层叠设置在第一高分子聚合物层51和第二高分子聚合物层53之间,第三高分子聚合物层54设置在第二高分子聚合物层53的上表面。具体地,四层油墨层52包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

70.其中,第一高分子聚合物层51、第二高分子聚合物层53和第三高分子聚合物层54是经过加硬处理的,以增强表面硬度,使其表面能够不被轻易划伤。可选地,第一高分子聚合物层51可为pmma层,第二高分子聚合物层52可为pc层,第三高分子聚合物层53可为pmma层。

71.在一种可选的实施方式中,四层油墨层52按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序层叠设置。在另一种可选的实施方式中,也可打乱不同深浅的油墨层的层叠设置顺序,四层油墨层52不一定按照油墨颜色深浅过渡的顺序进行层叠设置。

72.可选地,电子设备盖板的厚度可为0.45毫米至0.55毫米。

73.本实施例提供的电子设备盖板,具有三层高分子聚合物层结构,通过三层高分子聚合物层结构进一步增强了电子设备盖板的硬度,使电子设备盖板的表面不易被划伤,并且在第一高分子聚合物层和第二高分子聚合物层之间还层叠设置有黑色油墨层、灰色油墨层、银色油墨层和白色油墨层,不仅能够有效地吸收光线,防止光线散射,而且还能够用于过渡靠近盖板颜色,从而很好地解决了白色及浅色系的电子设备盖板的透光性问题,避免电子设备盖板被光源照射时出现漏光;另外,该电子设备盖板还具有制备工艺简单、成本低廉、适合大规模工业生产等优点。

74.图6示出了本发明提供的电子设备盖板的截面结构示意图三,如图6所示,该电子设备盖板包括:第一高分子聚合物层61、四层油墨层62、第二高分子聚合物层63、另一四层油墨层64和第三高分子聚合物层65。其中,四层油墨层62层叠设置在第一高分子聚合物层61和第二高分子聚合物层63之间,另一四层油墨层64层叠设置在第二高分子聚合物层63和第三高分子聚合物层65之间。具体地,四层油墨层62包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层;另一四层油墨层64包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

75.其中,第一高分子聚合物层61、第二高分子聚合物层63和第三高分子聚合物层65是经过加硬处理的,以增强表面硬度,使其表面能够不被轻易划伤。可选地,第一高分子聚合物层61可为pmma层,第二高分子聚合物层63可为pc层,第三高分子聚合物层65可为pmma层。

76.在一种可选的实施方式中,四层油墨层62可按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序层叠设置,另一四层油墨层64也可按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序层叠设置。在另一种可选的实施方式中,也可打乱不同深浅的油墨层的层叠设置顺序,四层油墨层62和/或另一四层油墨层64可不一定按照油墨颜色深浅过渡的顺序进行层叠设置。

77.可选地,电子设备盖板的厚度可为0.45毫米至0.55毫米。

78.本实施例提供的电子设备盖板,具有三层高分子聚合物层结构,通过三层高分子聚合物层结构进一步增强了电子设备盖板的硬度,使电子设备盖板的表面不易被划伤,并且在第一高分子聚合物层和第二高分子聚合物层之间和在第二高分子聚合物层和第三高分子聚合物层之间都层叠设置有黑色油墨层、灰色油墨层、银色油墨层和白色油墨层,进一步改善了电子设备盖板的透光性,从而很好地解决了白色及浅色系的电子设备盖板被光源照射时存在的漏光的问题;另外,该电子设备盖板还具有制备工艺简单、成本低廉、适合大规模工业生产等优点。

79.图7示出了本发明提供的电子设备盖板的截面结构示意图四,如图7所示,该电子设备盖板包括:第一高分子聚合物层71、n层油墨层72、第二高分子聚合物层73、m层油墨层74和第三高分子聚合物层75。其中,n层油墨层72层叠设置在第一高分子聚合物层71和第二高分子聚合物层73之间,m层油墨层74层叠设置在第二高分子聚合物层73和第三高分子聚合物层75之间。其中,n+m=4,n和m为正整数。具体地,四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

80.图7具体示出了n=2、m=2时的电子设备盖板的截面结构示意图,如图7所示,在第一高分子聚合物层71和第二高分子聚合物层73之间层叠设置有四层油墨层中的两层油墨层,在第二高分子聚合物层73和第三高分子聚合物层75之间层叠设置有四层油墨层中的另外两层油墨层。

81.其中,第一高分子聚合物层71、第二高分子聚合物层73和第三高分子聚合物层75是经过加硬处理的,以增强表面硬度,使其表面能够不被轻易划伤。可选地,第一高分子聚合物层71可为pmma层,第二高分子聚合物层73可为pc层,第三高分子聚合物层75可为pmma层。

82.在一种可选的实施方式中,四层油墨层可按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序层叠设置。在另一种可选的实施方式中,也可打乱不同深浅的油墨层的层叠设置顺序,四层油墨层不一定按照油墨颜色深浅过渡的顺序进行层叠设置。

83.可选地,电子设备盖板的厚度可为0.45毫米至0.55毫米。

84.本实施例提供的电子设备盖板,具有三层高分子聚合物层结构,通过三层高分子聚合物层结构进一步增强了电子设备盖板的硬度,使电子设备盖板的表面不易被划伤,并且在相邻两个高分子聚合物层之间均设置有油墨层,该电子设备盖板包含有黑色油墨层、灰色油墨层、银色油墨层和白色油墨层,通过油墨层不仅能够有效地吸收光线,防止光线散射,而且还能够用于过渡靠近盖板颜色,从而很好地解决了白色及浅色系的电子设备盖板的透光性问题,避免电子设备盖板被光源照射时出现漏光;另外,该电子设备盖板还具有制备工艺简单、成本低廉、适合大规模工业生产等优点。

85.在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

86.类似地,应当理解,为了精简本公开并帮助理解各个发明方面中的一个或多个,在上面对本发明的示例性实施例的描述中,本发明的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本发明要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如权利

要求书所反映的那样,发明方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明的单独实施例。

87.此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。

88.应该注意的是上述实施例对本发明进行说明而不是对本发明进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。单词“包含”不排除存在未列在权利要求中的元件或步骤。位于元件之前的单词“一”或“一个”不排除存在多个这样的元件。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。

89.本发明公开了:a1.一种电子设备盖板的油墨丝印制备工艺,包括:

90.准备第一高分子聚合物层和第二高分子聚合物层;

91.在所述第一高分子聚合物层的上表面丝印四层油墨层;其中,所述四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层;每次丝印结束后均进行烘烤处理,直至该次丝印的油墨固化;

92.对所述第一高分子聚合物层和所述第二高分子聚合物层进行压合成型处理,得到电子设备盖板;其中,所述四层油墨层位于所述第一高分子聚合物层和所述第二高分子聚合物层之间。

93.a2.根据a1所述的工艺,所述准备第一高分子聚合物层和第二高分子聚合物层进一步包括:

94.对所述第一高分子聚合物层和所述第二高分子聚合物层进行加硬处理和切割处理。

95.a3.根据a1所述的工艺,其中,所述第一高分子聚合物层为pc层,所述第二高分子聚合物层为pmma层;或者,所述第一高分子聚合物层为pmma层,所述第二高分子聚合物层为pc层。

96.a4.根据a1所述的工艺,所述工艺还包括:准备第三高分子聚合物层;

97.所述对所述第一高分子聚合物层和所述第二高分子聚合物层进行压合成型处理,得到电子设备盖板进一步包括:

98.对所述第一高分子聚合物层、所述第二高分子聚合物层和所述第三高分子聚合物层进行压合成型处理,得到电子设备盖板;其中,所述第三高分子聚合物层位于所述第二高分子聚合物层的上表面。

99.a5.根据a1所述的工艺,所述工艺还包括:准备第三高分子聚合物层,在所述第二高分子聚合物层的上表面或所述第三高分子聚合物层的下表面丝印另一四层油墨层;其中,所述另一四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层;

100.所述对所述第一高分子聚合物层和所述第二高分子聚合物层进行压合成型处理,得到电子设备盖板进一步包括:

101.对所述第一高分子聚合物层、所述第二高分子聚合物层和所述第三高分子聚合物

层进行压合成型处理,得到电子设备盖板;其中,另一四层油墨层位于所述第二高分子聚合物层和所述第三高分子聚合物层之间。

102.a6.根据a4或a5所述的工艺,其中,所述第一高分子聚合物层为pmma层,所述第二高分子聚合物层为pc层,所述第三高分子聚合物层为pmma层。

103.a7.根据a1-a6任一项所述的工艺,其中,所述在所述第一高分子聚合物层的上表面丝印四层油墨层进一步包括:

104.按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序,在所述第一高分子聚合物层的上表面丝印四层油墨层。

105.a8.根据a1-a7任一项所述的工艺,其中,每层油墨层通过一次或多次丝印处理形成。

106.a9.根据a1-a8任一项所述的工艺,其中,在丝印过程中采用的油墨为环氧树脂材料,采用的丝印网版的目数为200目,每次丝印的油墨厚度为0.001毫米至0.013毫米。

107.a10.根据a1-a9任一项所述的工艺,其中,所述电子设备盖板的厚度为0.45毫米至0.55毫米。

108.本发明还公开了:b11.一种电子设备盖板的油墨丝印制备工艺,包括:

109.准备第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层;

110.在所述第一高分子聚合物层的上表面丝印n层油墨层,在所述第二高分子聚合物层的上表面或所述第三高分子聚合物层的下表面丝印m层油墨层;其中,n+m=4,四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层;每次丝印结束后均进行烘烤处理,直至该次丝印的油墨固化;

111.对所述第一高分子聚合物层、所述第二高分子聚合物层和所述第三高分子聚合物层进行压合成型处理,得到电子设备盖板;其中,n层油墨层位于所述第一高分子聚合物层和所述第二高分子聚合物层之间,m层油墨层位于所述第二高分子聚合物层和所述第三高分子聚合物层之间。

112.b12.根据b11所述的工艺,其中,所述第一高分子聚合物层为pmma层,所述第二高分子聚合物层为pc层,所述第三高分子聚合物层为pmma层。

113.b13.根据b11或b12所述的工艺,所述准备第一高分子聚合物层、第二高分子聚合物层和第三高分子聚合物层进一步包括:

114.对所述第一高分子聚合物层、所述第二高分子聚合物层和所述第三高分子聚合物层进行加硬处理和切割处理。

115.b14.根据b11-b13任一项所述的工艺,所述在所述第一高分子聚合物层的上表面丝印n层油墨层,在所述第二高分子聚合物层的上表面或所述第三高分子聚合物层的下表面丝印m层油墨层进一步包括:

116.按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序,在所述第一高分子聚合物层的上表面丝印n层油墨层,在所述第二高分子聚合物层的上表面或所述第三高分子聚合物层的下表面丝印m层油墨层。

117.b15.根据b11-b14任一项所述的工艺,其中,每层油墨层通过一次或多次丝印处理形成。

118.b16.根据b11-b15任一项所述的工艺,其中,在丝印过程中采用的油墨为环氧树脂

材料,采用的丝印网版的目数为200目,每次丝印的油墨厚度为0.001毫米至0.013毫米。

119.b17.根据b11-b16任一项所述的工艺,其中,所述电子设备盖板的厚度为0.45毫米至0.55毫米。

120.本发明还公开了:c18.一种电子设备盖板,包括:第一高分子聚合物层、四层油墨层和第二高分子聚合物层;

121.所述四层油墨层层叠设置在所述第一高分子聚合物层和所述第二高分子聚合物层之间;其中,所述四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

122.c19.根据c18所述的电子设备盖板,所述第一高分子聚合物层为pc层,所述第二高分子聚合物层为pmma层;或者,所述第一高分子聚合物层为pmma层,所述第二高分子聚合物层为pc层。

123.c20.根据c18所述的电子设备盖板,所述电子设备盖板还包括:第三高分子聚合物层;

124.所述第三高分子聚合物层设置在所述第二高分子聚合物层的上表面。

125.c21.根据c18所述的电子设备盖板,所述电子设备盖板还包括:第三高分子聚合物层和另一四层油墨层;其中,所述另一四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层;

126.所述另一四层油墨层层叠设置在所述第二高分子聚合物层和所述第三高分子聚合物层之间。

127.c22.根据c20或c21所述的电子设备盖板,所述第一高分子聚合物层为pmma层,所述第二高分子聚合物层为pc层,所述第三高分子聚合物层为pmma层。

128.c23.根据c18-c22任一项所述的电子设备盖板,所述第一高分子聚合物层和所述第二高分子聚合物层经过加硬处理。

129.c24.根据c18-c23任一项所述的电子设备盖板,所述四层油墨层按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序层叠设置。

130.c25.根据c18-c24任一项所述的电子设备盖板,其中,所述电子设备盖板的厚度为0.45毫米至0.55毫米。

131.本发明还公开了:d26.一种电子设备盖板,包括:第一高分子聚合物层、n层油墨层、第二高分子聚合物层、m层油墨层和第三高分子聚合物层;

132.n层油墨层层叠设置在所述第一高分子聚合物层和所述第二高分子聚合物层之间;

133.m层油墨层层叠设置在所述第二高分子聚合物层和所述第三高分子聚合物层之间;其中,n+m=4,四层油墨层包括:黑色油墨层、灰色油墨层、银色油墨层和白色油墨层。

134.d27.根据d26所述的电子设备盖板,所述第一高分子聚合物层为pmma层,所述第二高分子聚合物层为pc层,所述第三高分子聚合物层为pmma层。

135.d28.根据d26或d27所述的电子设备盖板,所述第一高分子聚合物层、所述第二高分子聚合物层和所述第三高分子聚合物层经过加硬处理。

136.d29.根据d26-d28任一项所述的电子设备盖板,所述四层油墨层按照油墨颜色由浅至深的顺序或者油墨颜色由深至浅的顺序层叠设置。

137.d30.根据d26-d29任一项所述的电子设备盖板,其中,所述电子设备盖板的厚度为

0.45毫米至0.55毫米。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1