一种透明玻璃显示屏的制造工艺的制作方法

1.本公开涉及玻璃显示屏技术领域,具体涉及一种透明玻璃显示屏的制造工艺。

背景技术:

2.玻璃是一种透明度、强度和硬度都很高的材料,在日常环境中呈化学惰性,也不会与生物起作用。因此,其用途非常广泛。玻璃显示屏是光电技术和玻璃技术深入发展的高科技产品,大量应用于室内外装饰、家具设计、灯管照明设计、室外幕墙玻璃、阳光房设计等领域,在商业建筑与景观美化应用时,结合现今流行的led照明系统展演灯光色彩变化效果,既有良好采光功能,又具有一定的节能性和色彩缤纷、绚丽的装饰效果,是普通透明玻璃或着色玻璃无法比拟的新产品。玻璃显示屏是以led为基本发光体的主动可控电发光设备,通过系统的控制处理单元,可现实文字、图形、图像等信息。

3.现有技术中的led显示屏是将led灯珠电控的电路焊接在pcb板上,使得整个显示屏呈不透明状态,会对安装显示屏的位置造成遮挡,从而影响使用效果。

4.在现有技术中也有部分以玻璃为基板焊接led灯珠的方案,通常是将 ito导电膜通过胶粘或者电镀的方式固定在玻璃基板上,再在ito导电膜上通过激光蚀刻出导电电路,一方面塑料制的ito导电膜耐高温性较差,在高温情况下ito导电膜可能发生脱落、起火等问题;另一方面蚀刻方式会对玻璃本身产生损坏,产生应力,影响玻璃显示屏的使用寿命。

技术实现要素:

5.本申请的目的是针对以上问题,提供一种透明玻璃显示屏的制造工艺。

6.第一方面,本申请提供一种透明玻璃显示屏的制造工艺,包括以下步骤:

7.(1)将打磨好的设定尺寸的玻璃基板进行超声波清洗;

8.(2)将超声波清洗后的玻璃基板进行烘干处理;

9.(3)将贵金属合成浆料与硅粉搅拌均匀后制成导电浆料,将导电浆料通过网板印刷在烘干后的玻璃基板的一个平面上;

10.(4)将涂覆有导电浆料的玻璃基板分别在200℃

‑

260℃的温度下烘烤 7

‑

8分钟,在450℃

‑

500℃的温度下烘烤2

‑

3分钟,在640℃

‑

700℃的温度下烘烤3

‑

4分钟后冷却至室温,使得导电浆料熔融在玻璃基板上,在玻璃基板上形成导电线路;

11.(5)将中高温焊锡膏锡焊在导电线路上的预设位置,使得导电线路预设位置形成焊盘;

12.(6)通过贴片机将led灯珠贴于导电线路预设位置的焊盘上;

13.(7)通过回流焊机对贴好的led灯珠进行回流焊,制成玻璃基显示屏;

14.(8)将玻璃保护板通过中空工艺设置在玻璃基板靠近led灯珠的一侧,使得玻璃保护板与玻璃基板封装一体形成透明玻璃显示屏。

15.根据本申请实施例提供的技术方案,在(1)步骤中所述玻璃基板的设定尺寸优选地设置为宽50cm、长150cm。

16.根据本申请实施例提供的技术方案,所述透明玻璃显示屏外侧电连接有第一组数并联连接的控制模块,每组控制模块包括电源及控制器,在(3) 步骤中在所述玻璃基板上印刷导电线路时对应各组控制模块分别设置与各组控制模块电连接的导电线路。

17.根据本申请实施例提供的技术方案,每个透明玻璃显示屏外连接有8 组控制模块,在(3)步骤中在所述玻璃基板上印刷若干条平行设置的导电支路,分为8组并联的导电线路,一组导电线路与一组控制模块电连接,每组导电线路中的导电支路的水平间距设置为1cm,每条导电支路沿玻璃基板长度方向延伸,每组导电线路中的导电支路首尾串连。

18.根据本申请实施例提供的技术方案,在(5)步骤中,每条导电支路上设置的焊盘的间距为2cm。

19.根据本申请实施例提供的技术方案,在(3)步骤中,所述贵金属合成浆料中包括石墨烯粉及银、铂、铑中两种或以上的混合金属颗粒。

20.根据本申请实施例提供的技术方案,在(5)步骤中,所述高温焊锡膏中添加银金属颗粒。

21.根据本申请实施例提供的技术方案,在(3)步骤中使用的网板采用聚酯材质,网板目数为270,网板张力为30n,拉网角度为45

°

,乳胶厚度为80um

‑

100um。

22.根据本申请实施例提供的技术方案,在(8)步骤中,将玻璃基板与玻璃保护板中空封装时按照以下步骤:在玻璃基板与玻璃保护板的边缘之间填充一圈自带分子筛的软边条;在玻璃基板与玻璃保护板的边缘之间软边条的外侧填充一圈结构胶;在玻璃基板与玻璃保护板的中空间隙内充入惰性气体。

23.本发明的有益效果:本申请提供一种透明玻璃显示屏的制造工艺,加入贵金属粉末的导电浆料通过网板印刷技术印刷在玻璃基板上并经过高温烘烤后熔融形成导电线路,再将led灯珠焊接在导电线路上,由于贵金属粉末的特性可使得导电线路牢固固定在玻璃基板表面,不会对玻璃基板本身造成损伤而且提高导电线路工作的稳定性进而在保证显示屏透光性好的前提下提高led灯珠焊接稳定性,从而保证玻璃显示屏工作的稳定性与安全性并延长使用寿命。

附图说明

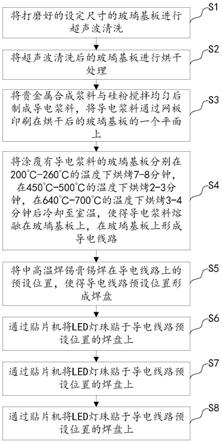

24.图1为本申请第一种实施例的流程图。

具体实施方式

25.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本申请进行详细描述,本部分的描述仅是示范性和解释性,不应对本申请的保护范围有任何的限制作用。

26.如图1所示为本申请的第一种实施例的流程图,包括以下步骤:

27.s1、将打磨好的设定尺寸的玻璃基板进行超声波清洗。

28.本实施例中,玻璃基板的尺寸为设定尺寸,后续工序中也不会对玻璃基板进行蚀刻、裁切、打眼等处理,因此不会对玻璃基板本身的强度、尺寸、清晰度等产生影响。

29.本实施例中,玻璃基板的尺寸设置为宽50cm、长150cm。

30.s2、将超声波清洗后的玻璃基板进行烘干处理。

31.将玻璃基板清洗后进行烘干,以进行后续加工工序。

32.s3、将贵金属合成浆料与硅粉搅拌均匀后制成导电浆料,将导电浆料通过网板印刷在烘干后的玻璃基板的一个平面上。

33.优选地,所述贵金属合成浆料中包括石墨烯粉及银、铂、铑中两种或以上的混合金属颗粒。本优选实施方式中,在传统的石墨烯粉中加入贵金属银、铂、铑中的两种或全部,可增加形成的导电线路在玻璃基板上印刷的牢固性,另外本实施例中,与贵金属合成浆料混合的硅粉设置为高温硅粉可增加制成的导电浆料的耐高温性能,以保证后续工序的顺利进行。

34.本实施例中,添加的贵金属颗粒是纳米级的,优选地,银颗粒占贵金属合成浆料总质量的75%,铂颗粒或铑颗粒占贵金属合成浆料总质量的 1%

‑

3%。本实施例中,在添加的贵金属颗粒的同时还需要搭配相应的溶剂、助剂、粘合剂、防黏剂、玻璃剂及分子量调节剂。

35.本实施例中,透明玻璃显示屏外侧电连接有第一组数并联连接的控制模块,每组控制模块包括电源及控制器,在s3步骤中为使得导电线路与控制模块正常的电连接,在所述玻璃基板上印刷导电线路时对应各组控制模块分别设置与各组控制模块电连接的导电线路。

36.在一优选实施方式中,每个透明玻璃显示屏外连接有8组控制模块,在s3步骤中在玻璃基板上印刷若干条平行设置的导电支路,分为8组并联的导电线路,一组导电线路与一组控制模块电连接,每组导电线路中的导电支路的水平间距设置为1cm,每条导电支路沿玻璃基板长度方向延伸,每组导电线路中的导电支路首尾串连。

37.优选地,在玻璃基板上沿玻璃基板的宽度方向平行排列有48条导电支路,每条导电支路沿玻璃基板的长度方向延伸,每6条导电支路为一组导电线路,一组控制模块控制对应的一组导电线路,各组控制模块独立控制一组导电线路,一组中的6条导电支路首尾串联连接。本优选方式中,每组控制模块中的电源设置为将220v转换为5v后为导电线路供电,相较于现有技术中ito导电膜方案的玻璃显示屏,受ito导电膜方阻的影响,通常为数十至数百欧姆量级,并且透明度与方阻成正比关系,即透明度越高,方阻值越大。因此导致这类显示屏的工作电压比较高,通常需要48vdc以上的电压,大部分的电压都压降在ito膜上,而led灯珠正向压降vf仅为2.7v

‑

3.3v,只占很小一部分,ito膜上的电能转换为大量的发热量,效率很低,因此使得这类显示屏的耗电量远远大于本方案的显示屏的耗电量,而且由于本方案中的显示屏采用低电压供电,从而保证显示屏使用时的安全性。

38.优选地,本实施例中,导电支路的线路宽度范围为8mm

‑

10mm。

39.在s3步骤中通过网板应用网板印刷技术将调配好的导电浆料印刷在玻璃基板的一侧表面上,本实施例中使用的网板采用聚酯材质,网板目数设置为270,网板张力设置为30n,拉网角度设置为45

°

,乳胶厚度设置为 80um

‑

100um。

40.s4、将涂覆有导电浆料的玻璃基板分别在200℃

‑

260℃的温度下烘烤 7

‑

8分钟,在450℃

‑

500℃的温度下烘烤2

‑

3分钟,在640℃

‑

700℃的温度下烘烤3

‑

4分钟后冷却至室温,使得导电浆料熔融在玻璃基板上,在玻璃基板上形成导电线路。

41.本步骤中,优选地,当玻璃基板的厚度为6mm时,将涂覆有导电浆料的玻璃基板依次在240℃温度下烘烤7分钟,在480℃的温度下烘烤2分钟,在680℃的温度下烘烤3分钟后迅速冷却至室温,使得导电浆料熔融固定在玻璃基板上,在玻璃基板上形成导电线路。

42.本实施例中,由于导电线路直接熔融固定在玻璃基板上,因此相较于现有技术中不透明的显示屏通过pcb电路板进行电路控制的方案,本技术方案会较大程度地减轻显示屏的整体重量,增加显示屏使用的便利性。

43.s5、将中高温焊锡膏锡焊在导电线路上的预设位置,使得导电线路预设位置形成焊盘。

44.本实施例中,在导电线路上对应预设置led灯珠的位置设置焊锡膏形成焊盘,优选地,每条导电支路上设置的焊盘的间距为2cm,在后续工序中将led灯珠焊接在焊盘上,因此每条导电支路上相邻led灯珠的间距为 2cm,而且本实施例中由于相邻导电支路的间距为1cm,因此本实施例中,玻璃基板上led灯珠的设置间距为1cm*2cm,相较于现有技术中ito导电膜工艺的透明玻璃显示屏中由于ito导电膜方阻较大的缺陷只能加宽ito 导电膜的间距,因此使得焊接在ito导电膜上的led灯珠的间距不能太小,因此led灯珠灯珠的间距不可能小于3cm,因此本实施例中的技术方案通过减小led灯珠间距的方式可使得每块玻璃基板上排布相较于现有技术方案中更多的led灯珠,因此可大幅提高显示屏的清晰度,改善玻璃显示屏的使用效果。

45.本实施例中,优选地,所述高温焊锡膏中添加银金属颗粒。由于导电浆料中加入了银、铂、铑中两种或三种的贵金属,为提高焊盘与导电线路锡焊连接的牢固度在焊锡膏内添加银贵金属颗粒,从而避免led灯珠由导电线路上脱落。优选地,银颗粒占焊锡膏质量的5%

‑

15%。

46.s6、通过贴片机将led灯珠贴于导电线路预设位置的焊盘上。

47.本步骤中通过自动高精度贴片机将led灯珠贴于对应的焊盘中心位置,本实施例中,每颗led灯珠中集成有控制芯片,每个控制模块中的控制器可独立控制每颗led灯珠中的控制芯片,从而提高led灯珠显示内容控制的灵活性。

48.s7、通过回流焊机对贴好的led灯珠进行回流焊,制成玻璃基显示屏。

49.经过s1

‑

s7步骤,实现了将led灯珠固定在玻璃基板表面,因此形成具有显示功能的透明的玻璃基显示屏,经过s7步骤后制成的显示屏为单片玻璃的结构,为提高显示屏的安全性,保护玻璃基板上的led灯珠在玻璃基板的外侧固定有玻璃保护板。

50.s8、将玻璃保护板通过中空工艺设置在玻璃基板靠近led灯珠的一侧,使得玻璃保护板与玻璃基板封装一体形成透明玻璃显示屏。

51.本步骤中,将玻璃基板与玻璃保护板中空封装时按照以下步骤:在玻璃基板与玻璃保护板的边缘之间填充一圈自带分子筛的软边条;在玻璃基板与玻璃保护板的边缘之间软边条的外侧填充一圈结构胶;在玻璃基板与玻璃保护板的中空间隙内充入惰性气体。

52.本步骤中,软边条自带分子筛可吸收玻璃基板与玻璃保护板之间的中空空间内的空气水分,保证中空空间内环境的干燥性,而且软边条的使用能够优化显示屏的绝缘性,从而保证显示屏使用的安全性。本步骤中使用的结构胶,在干燥后可变得柔软,而且耐腐蚀性强,从而保证玻璃基板与玻璃保护板封装的密封性,延长玻璃显示屏的使用寿命。

53.优选地,本实施例中,玻璃基板及玻璃保护板均采用钢化玻璃,玻璃基板与玻璃保护板之间的中空间隙设置为4mm

‑

6mm。

54.本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本申请的方法及其核心思想。以上所述仅是本申请的优选实施方式,应

当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将申请的构思和技术方案直接应用于其它场合的,均应视为本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1