翻车模拟试验台的制作方法

1.本实用新型涉及车辆工况模拟技术领域,具体涉及一种翻车模拟试验台。

背景技术:

2.翻车是行车过程中的常见高危事故之一,乘员面对翻车工况时往往缺乏救助常识和方法,不能及时逃脱车内空间,极易造成进一步伤害。

3.现有的翻转试验台结构简易,大范围破坏车身的同时,车身与试验台间连接不可分离,多年来车型不断更新,车内布置、结构变化很大,而翻车模拟试验台车辆无法改变,对当下车型翻车工况指导意义很小。而且由于翻转干涉原因,车辆离地高度较高,一方面学员上下车较为困难,另一方面,在现实工况中,车辆翻转后基本贴地,车辆离地过高无法真实模拟现场工况,学员救助操作存在较大区别,培训效果受到较大影响。

4.鉴于上述缺陷,本实用新型创作者经过长时间的研究和实践终于获得了本实用新型。

技术实现要素:

5.为解决上述技术缺陷,本实用新型提供一种翻车模拟试验台,致力于安全、稳定的模拟车辆翻车工况,包括全角度侧翻、完全翻转等,通过模拟翻车工况对学员进行专业培训,提升学员在翻车状态下的自救及救助他人的能力,使学员快速逃离车内空间,避免潜在的进一步伤害发生。

6.本实用新型采用的技术方案在于:

7.提供一种翻车模拟试验台,包括左支撑底座、右支撑底座、左连接臂、右连接臂、左升降机构、右升降机构、左旋转机构、右旋转机构、旋转驱动装置;

8.所述左升降机构安装在所述左支撑底座上,所述左旋转机构与所述左升降机构连接,所述左连接臂连接在所述左旋转机构上,所述左连接臂用于与所述车身后纵梁可拆卸连接;

9.所述右升降机构安装在所述右支撑底座上,所述右旋转机构与所述右升降机构连接,所述右连接臂连接在所述右旋转机构上,所述右连接臂用于与所述车身前纵梁可拆卸连接;

10.所述旋转驱动装置与所述左旋转机构或所述右旋转机构相连接。

11.进一步地,所述左支撑底座和所述右支撑底座的底部均安装有滚轮和可调节高度的支脚。

12.进一步地,所述左升降机构和所述右升降机构均包括丝杠丝母副和滑轨滑块副。

13.进一步地,所述左升降机构和所述右升降机构的丝杠丝母副分别连接一伺服电机,用以驱动升降。

14.进一步地,所述的两个伺服电机之间通信连接,以保证两个伺服电机同步动作。

15.进一步地,所述的两个伺服电机具有锁死功能,在两个伺服电机同步性失调时启

动锁死功能。

16.进一步地,所述左升降机构和右升降机构的滑轨滑块副上均设置下落保护装置,用于在下降速度大于限值时施加制动力。

17.进一步地,所述旋转驱动装置包括电动机和减速机,所述电动机与所述减速机相连接,所述减速机输出转矩。

18.进一步地,所述旋转驱动装置还包括手动机构,所述手动机构与电动机并联后串联于所述减速机。

19.进一步地,所述左、右连接臂通过螺栓分别连接在所述左、右旋转机构上,所述螺栓能够在高度方向上进行位置调整,调整范围为0~20cm。

20.与现有技术比较本实用新型的有益效果在于:

21.1.本实用新型提供的翻车模拟试验台采用可分离的连接设计,利用车辆前后纵梁实现与车身的可分离连接,可分离连接是更换车型的基础。双侧独立支撑底座使得x轴向间距可调,可适用于轴距不同车型,小/中型轿车、suv等,适应未来车型车系的快速更替,更加针对性的就不同整车结构展开模拟。两侧连接臂均具备局部位置微调机构,可适应不同车型纵梁位置的变化,同时弥补前后纵梁可能存在的z向高差,减少安装误差。

22.2.本实用新型提供的翻车模拟试验台的升降机构使用伺服电机供能,通过丝杠丝母副带动车身及旋转机构实现升降,使用滑轨滑块副进行导向,双侧伺服电机通过通信实现同步,通讯失败时带有自锁机制。整体升降机构带有下落保护机构,下落速度超过限值时实现机械制动。通过升降机构实现整体结构的升降,一方面更便于乘员上下车,另一方面,完成翻转后,可降低车辆高度,使车辆更加贴近地面,最大程度模拟现实翻车工况,使学员掌握更准确的操作和方法。

附图说明

23.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1示出了本实用新型的实施方式的翻车模拟试验台的主视图;

25.图2示出了本实用新型的实施方式的翻车模拟试验台的俯视图;

26.图3示出了本实用新型的实施方式的翻车模拟试验台的左视图;

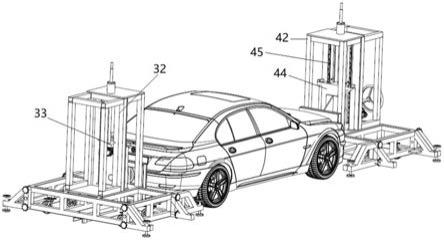

27.图4示出了本实用新型的实施方式的翻车模拟试验台的轴侧图。

具体实施方式

28.以下结合附图,对本实用新型上述的和另外的技术特征和优点作更详细的说明。

29.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

30.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

31.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

32.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

33.如图1、图2所示,翻车模拟试验台包括左支撑底座1、右支撑底座2、左连接臂8、右连接臂9、左升降机构3、右升降机构4、左旋转机构5、右旋转机构6、旋转驱动装置7。

34.左、右支撑底座1、2双侧独立设置,每侧底座内侧带有4个滚轮12,每侧底座外侧带有可旋转的4个支脚11,支脚11通过旋转可z向(高度方向)上下移动,以实现试验台的位置固定,支脚向下旋转到位后,有到位声响提示。

35.左升降机构3安装在左支撑底座1上,左旋转机构5与左升降机构3连接,左连接臂8连接在左旋转机构5上。右升降机构4安装在右支撑底座2上,右旋转机构6与右升降机构4连接,右连接臂9连接在右旋转机构6上。旋转驱动装置7与右旋转机构6相连接。通过连接臂与车辆实现可分连接,连接臂插入车身100前后纵梁后通过支撑底座的支脚锁定两侧支撑底座之间的x向距离,并实现连接。双侧独立支撑底座使得x轴向间距可调,可适用于轴距不同车型,更加针对性的就不同整车结构展开模拟。

36.在一优选的方案中,左、右连接臂1、2通过螺栓连接在左、右旋转机构5、6上,螺栓位置可z向调整,调整范围约为0~20cm,以此机构弥补左右两侧车身纵梁可能存在的高差,保证车身x向水平。两侧连接臂均具备局部位置微调机构,可适应不同车型纵梁位置的变化,同时弥补前后纵梁可能存在的z向高差,减少安装误差。

37.如图3、图4所示,左升降机构和右升降机构结构相似,左升降机构包括左升降支架32和左升降电机31,左升降支架32上安装有左丝杠丝母副33、左滑轨滑块副和左升降连接件34。左升降连接件34与左丝杠丝母副33、左滑轨滑块副相连接。左升降电机31带动左丝杠丝母副33实现左升降连接件34的升降,左升降连接件34的升降采用左滑轨/滑块结构进行承重和导向。右升降机构4包括右升降支架42和右升降电机41,右升降支架42上安装有右丝杠丝母副、右滑轨滑块副45和右升降连接件44。右升降连接件44与右丝杠丝母副、右滑轨滑块副45相连接。右升降电机41带动右丝杠丝母副43实现右升降连接件44的升降,右升降连

接件44的升降采用右滑轨/滑块结构进行承重和导向。

38.在一优选的方案中,升降电机采用伺服电机,滑轨带有下落保护机构,在下降速度大于限值时施加制动力。下落保护机构包括位移传感器和制动器,用于测量升降连接件的下落速度,制动器与位移传感器连接。在下降速度大于限值时触发制动器,阻止滑块沿滑轨滑动。制动器可以是卡爪制动,或是制动销制动等结构。由于两侧底座间无机械连接,两侧升降电机通过通信保证同步性,同时升降电机在同步性失调时带有锁死机制。

39.左升降连接件34上转动连接左旋转轴51,右升降连接件44上转动连接右旋转轴61,左连接臂8与左旋转轴51相连接,右连接臂9与右旋转轴61相连接。旋转驱动装置7包括电动机71、手动机构72、减速机等,电动机71与减速机相连接,减速机输出转矩驱动旋转机构进行旋转。整车旋转周期约为20秒,可实现双向全角度旋转并设有多个快捷档位。手动机构72与电动机并联后串联于减速机,减速机输出转矩实现车身100旋转。

40.以上仅为本实用新型的较佳实施例,对本实用新型而言仅仅是说明性的,而非限制性的。本实用新型中各部件的结构和连接方式等都是可以有所变化的,凡是在本实用新型技术方案的基础上进行的等同变换和改进,均不应排除在本实用新型的保护范围之外。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1