一种流程型智能制造柔性产线装置的制作方法

1.本发明涉及流程型智能制造技术领域,尤其涉及一种流程型智能制造柔性产线装置。

背景技术:

2.智能制造是一种由智能机器和人类专家共同组成的人机一体化智能系统,在制造过程中能进行智能活动,将制造自动化的概念扩展到柔性化、智能化和高度集成化。智能制造应当包含智能制造技术和智能制造系统,智能制造系统不仅能够在实践中不断地充实知识库,而且还具有自学习功能,还有搜集与理解环境信息和自身的信息,并进行分析判断和规划自身行为的能力。从智能制造系统的本质特征出发,在分布式制造网络环境中,根据分布式集成的基本思想,应用分布式人工智能中多agent系统的理论与方法,实现制造单元的柔性智能化与基于网络的制造系统柔性智能化集成。根据分布系统的同构特征,在智能制造系统的一种局域实现形式基础上,实际也反映了基于internet的全球制造网络环境下智能制造系统的实现模式。

3.在教学实训领域现有的过程控制类设备,都是基于数字化模拟工业过程控制,简单控制监测温度、压力、流量等参数,无法真实模拟流程型智能制造产线的智能生产,不具备以智能测控技术为基础的网络化、智能化、可视化特征。现有的过程控制类设备因其技术滞后原因,无法满足水平较高的流程型智能制造的教学实训与技能竞赛的需求,为此我们提出一种流程型智能制造柔性产线装置来解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种流程型智能制造柔性产线装置。

5.为了实现上述目的,本发明采用了如下技术方案:一种流程型智能制造柔性产线装置,包括:配料单元,所述配料单元用于对原料进行配比操作,并保证原料配比均匀;深加工单元,所述深加工单元安装在所述配料单元的端部,所述深加工单元用于对物料进行加热反应,冷却,生成半成品;后处理单元,所述后处理单元安装在所述深加工单元远离所述配料单元的端部,所述后处理单元用于对物料进行加热反应与冷却;智能生产可视化平台,所述智能生产可视化平台安装在所述配料单元远离所述深加工单元的另一端,所述智能生产可视化平台用于实时监测展示流程型智能制造柔性产线的生产过程数据;智能化管控系统,所述智能化管控系统用于对整个装置进行控制;自动化的考核评分系统,所述自动化的考核评分系统用于根据装置的工作流程进行评分。

6.优选地,所述配料单元包括配料原料罐、混合罐、流量计、s型称重传感器、压力变送器、第一电磁阀和配料磁力泵;所述配料原料罐的顶部与所述第一电磁阀的一端相连接,所述s型称重传感器设置在所述混合罐的顶部,所述配料原料罐的输出端与所述混合罐的输入端相连接,所述流量计安装在所述配料原料罐的输出端与所述混合罐的输入端之间,所述压力变送器安装在所述配料原料罐的底部,所述第一电磁阀还安装在所述配料原料罐的输出端,所述配料磁力泵的输入端与所述配料原料罐的输出端相连接。

7.优选地,所述深加工单元包括深加工反应釜、深加工换热器、深加工温度传感器、反应釜热供应回路、反应釜冷供应回路和换热器冷供应回路;所述深加工反应釜的顶部与所述深加工温度传感器的底部相连接,所述深加工换热器的一端与所述深加工反应釜的顶部相连接,所述深加工换热器的另一端与所述换热器冷供应回路相连接,所述反应釜热供应回路的端部与所述深加工反应釜的外侧壁固定连接,所述反应釜冷供应回路的端部与所述深加工反应釜的外侧壁固定连接。

8.优选地,所述后处理单元包括第一搅拌反应釜、第二搅拌反应釜、后处理原料罐、后处理换热器、压力变送机、后处理流量计、后处理磁力泵、后处理温度传感器、第一搅拌反应釜的热源供应回路、换热器的冷源供应回路、第二搅拌反应釜的冷源供应回路和第二电磁阀。

9.优选地,所述智能生产可视化平台包括基础图元控件、图表控件、报表控件、趋势控件、实时报警控件、历史报警控件。所述智能生产可视化平台主要用于实时监测展示流程型智能制造柔性产线的生产过程数据,过程数据以动画的形式展示,这些过程数据主要包括温度、压力、液位、流量、电磁阀开度、搅拌罐电机转速、系统能耗参数。

10.优选地,所述智能化管控系统包括装调系统平台框架、dcs控制系统、plc控制模块、变频控制模块、工作站;所述dcs控制系统,即是分布式计算机控制系统,所述dcs系统支持多域控制与操作,系统具备故障安全功能,具备完善的工程管理功能,包括多工程师协同工作、组态完整性管理、在线单点组态下载、组态和操作权限管理,并提供相关操作记录的历史追溯,所述dcs控制模块支持回路不少于16个 pid 控制回路。

11.优选地,所述第一搅拌反应釜的顶部与所述后处理温度传感器的底部相连接,所述第二搅拌反应釜的顶部与所述后处理温度传感器的底部相连接,所述后处理原料罐的输料端与所述第一搅拌反应釜和所述第二搅拌反应釜的入料端相连接,所述后处理换热器的端部与所述第一搅拌反应釜和所述第二搅拌反应釜的外侧壁固定连接,所述压力变送机安装在所述后处理原料罐的外侧壁上,所述后处理流量计安装在所述后处理换热器的输出端,所述后处理磁力泵安装在所述后处理原料罐的底部,所述第一搅拌反应釜的热源供应回路与所述第一搅拌反应釜的外侧壁固定连接,所述换热器的冷源供应回路与所述后处理换热器的外侧壁固定连接,所述第二搅拌反应釜的冷源供应回路与所述第二搅拌反应釜的外侧壁固定连接,所述第二电磁阀安装在所述后处理原料罐的输料端。

12.优选地,所述智能化管控系统与所述配料单元电连接,所述智能化管控系统与所述深加工单元电连接,所述智能化管控系统与所述后处理单元电连接,所述智能化管控系统与所述智能生产可视化平台电连接,所述智能化管控系统与所述自动化的考核评分系统电连接。

13.相比现有技术,本发明的有益效果为:

本发明能够实时监测电流、电压、功率等电参量,还能够实时监测展示流程型智能制造柔性产线的生产过程数据,过程数据以动画的形式展示,具备故障安全功能,具备完善的工程管理功能,具有良好的稳定性、安全性、易操作和绿色环保、可循环利用等特点,并且还能够真实模拟流程型智能制造产线的智能生产,具备以智能测控技术为基础的网络化、智能化、可视化特征,满足水平较高的流程型智能制造的教学实训与技能竞赛的需求。

附图说明

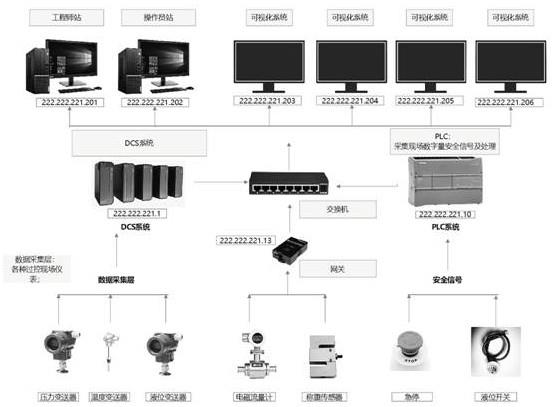

14.图1为本发明提出的一种流程型智能制造柔性产线装置的整体结构示意图;图2为本发明提出的一种流程型智能制造柔性产线装置的配料单元结构示意图;图3为本发明提出的一种流程型智能制造柔性产线装置的深加工单元结构示意图;图4为本发明提出的一种流程型智能制造柔性产线装置的后处理单元结构示意图;图5为本发明提出的一种流程型智能制造柔性产线装置的网络拓扑图;图6为本发明提出的一种流程型智能制造柔性产线装置的配料单元工艺流程图;图7为本发明提出的一种流程型智能制造柔性产线装置的深加工单元工艺流程图;图8为本发明提出的一种流程型智能制造柔性产线装置的后处理单元工艺流程图;图9为本发明提出的一种流程型智能制造柔性产线装置的反应釜正面剖开结构示意图;图10为本发明提出的一种流程型智能制造柔性产线装置的搅拌机构结构示意图。

15.图中:1配料单元、2深加工单元、3后处理单元、4智能化管控系统、5智能生产可视化平台、6自动化的考核评分系统、11配料原料罐、12混合罐、13流量计、14s型称重传感器、15压力变送器、16第一电磁阀、17配料磁力泵、21深加工反应釜、22深加工换热器、23深加工温度传感器、24反应釜热供应回路、25反应釜冷供应回路、26换热器冷供应回路、31第一搅拌反应釜、32第二搅拌反应釜、33后处理原料罐、34后处理换热器、35压力变送机、36后处理流量计、37后处理磁力泵、38后处理温度传感器、39第一搅拌反应釜的热源供应回路、310换热器的冷源供应回路、311第二搅拌反应釜的冷源供应回路、312第二电磁阀、2101转轴、2102搅拌片、2103磁性块、2104连接板、2105转杆、2106齿轮、2107齿圈、2108抖动板。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.参照图1-10,一种流程型智能制造柔性产线装置,包括:配料单元1,配料单元1用于对原料进行配比操作,并保证原料配比均匀;深加工单元2,深加工单元2安装在配料单元1的端部,深加工单元2用于对物料进行加热反应,冷却,生成半成品;后处理单元3,后处理单元3安装在深加工单元2远离配料单元1的端部,后处理单

元3用于对物料进行加热反应与冷却;智能生产可视化平台5,智能生产可视化平台5安装在配料单元1远离深加工单元2的另一端,智能生产可视化平台5用于实时监测展示流程型智能制造柔性产线的生产过程数据;智能化管控系统4,智能化管控系统4用于对整个装置进行控制;自动化的考核评分系统6,自动化的考核评分系统6用于根据装置的工作流程进行评分。

18.其中,配料单元1包括配料原料罐11、混合罐12、流量计13、s型称重传感器14、压力变送器15、第一电磁阀16和配料磁力泵17;配料原料罐11的顶部与第一电磁阀16的一端相连接,s型称重传感器14设置在混合罐12的顶部,配料原料罐11的输出端与混合罐12的输入端相连接,流量计13安装在配料原料罐11的输出端与混合罐12的输入端之间,压力变送器15安装在配料原料罐11的底部,第一电磁阀16还安装在配料原料罐11的输出端,配料磁力泵17的输入端与配料原料罐11的输出端相连接。

19.其中,深加工单元2包括深加工反应釜21、深加工换热器22、深加工温度传感器23、反应釜热供应回路24、反应釜冷供应回路25和换热器冷供应回路26;深加工反应釜21的顶部与深加工温度传感器23的底部相连接,深加工换热器22的一端与深加工反应釜21的顶部相连接,深加工换热器22的另一端与换热器冷供应回路26相连接,反应釜热供应回路24的端部与深加工反应釜21的外侧壁固定连接,反应釜冷供应回路25的端部与深加工反应釜21的外侧壁固定连接;深加工反应釜21包括搅拌机构,搅拌机构包括转轴2101、搅拌片2102、磁性块2103、连接板2104、转杆2105、齿轮2106、齿圈2107和抖动板2108;转轴2101的外侧壁与深加工反应釜21的顶部转动连接,搅拌片2102的相向侧与转轴2101的外侧壁固定连接,磁性块2103的底部与搅拌片2102的顶部固定连接,连接板2104固定连接在转轴2101的外侧壁上,转杆2105的外侧壁与连接板2104转动连接,齿轮2106的内侧壁与转杆2105的外侧壁固定连接,齿圈2107的内侧壁与齿轮2106的外侧壁相啮合,齿圈2107的外侧壁与深加工反应釜21的内侧壁固定连接,抖动板2108的相向侧与转杆2105的外侧壁通过扭力弹簧转动连接;另外需要说明的是,在进行搅拌加工时,搅拌机构的工作原理如下:通过转轴2101的转动带动连接板2104和搅拌片2102转动,在连接板2104转动时,将会带动转杆2105沿转轴2101公转,转杆2105的转动将会带动齿轮2106转动,由于齿轮2106与齿圈2107相啮合,并在转杆2105的公转作用下,将会带动齿轮2106自转,进而带动转杆2105自转,2105的自转将会带动抖动板2108在公转的同时自转,当抖动板2108转动至刚到达磁性块2103的顶部时,通过磁性块2103的吸力作用,将会使得抖动板2108向下转动,由于抖动板2108以及搅拌片2102的持续转动,将会使得抖动板2108脱离磁性块2103的磁力范围,将会使得抖动板2108在扭力弹簧的作用下发生抖动,实现对深加工反应釜21内物料的充分搅拌,保证了深加工反应釜21对物料的加工质量和效率,节约了资源,便于人员使用。

20.其中,后处理单元3包括第一搅拌反应釜31、第二搅拌反应釜32、后处理原料罐33、后处理换热器34、压力变送机35、后处理流量计36、后处理磁力泵37、后处理温度传感器38、第一搅拌反应釜的热源供应回路39、换热器的冷源供应回路310、第二搅拌反应釜的冷源供应回路311和第二电磁阀312。

21.其中,智能生产可视化平台5包括基础图元控件、图表控件、报表控件、趋势控件、实时报警控件、历史报警控件。智能生产可视化平台5主要用于实时监测展示流程型智能制造柔性产线的生产过程数据,过程数据以动画的形式展示,这些过程数据主要包括温度、压力、液位、流量、电磁阀开度、搅拌罐电机转速、系统能耗参数。

22.其中,智能化管控系统4包括装调系统平台框架、dcs控制系统、plc控制模块、变频控制模块、工作站;dcs控制系统,即是分布式计算机控制系统,dcs系统支持多域控制与操作,系统具备故障安全功能,具备完善的工程管理功能,包括多工程师协同工作、组态完整性管理、在线单点组态下载、组态和操作权限管理,并提供相关操作记录的历史追溯,dcs控制模块支持回路不少于16个 pid 控制回路。

23.其中,第一搅拌反应釜31的顶部与后处理温度传感器38的底部相连接,第二搅拌反应釜32的顶部与后处理温度传感器38的底部相连接,后处理原料罐33的输料端与第一搅拌反应釜31和第二搅拌反应釜32的入料端相连接,后处理换热器34的端部与第一搅拌反应釜31和第二搅拌反应釜32的外侧壁固定连接,压力变送机35安装在后处理原料罐33的外侧壁上,后处理流量计36安装在后处理换热器34的输出端,后处理磁力泵37安装在后处理原料罐33的底部,第一搅拌反应釜的热源供应回路39与第一搅拌反应釜31的外侧壁固定连接,换热器的冷源供应回路310与后处理换热器34的外侧壁固定连接,第二搅拌反应釜的冷源供应回路311与第二搅拌反应釜32的外侧壁固定连接,第二电磁阀312安装在后处理原料罐33的输料端。

24.其中,智能化管控系统4与配料单元1电连接,智能化管控系统4与深加工单元2电连接,智能化管控系统4与后处理单元3电连接,智能化管控系统4与智能生产可视化平台5电连接,智能化管控系统4与自动化的考核评分系统6电连接。

25.本发明中,在使用时,配料原料罐11的配料通过通过流量计13、第一电磁阀16配合动作,完成配料原料罐11内物料的计量配比。物料通过相应管路进入混合罐12。配料原料罐11的配料通过s型称重传感器14称重计量配比。配比完成的物料通过相应管路、第一电磁阀16进入混合罐12。混合罐12配置减速电机驱动的搅拌轴,搅拌轴上布置有精心设计的螺旋叶片,配料原料罐11内物料在混合罐12内充分混合反应。混合罐12生产的半成品,通过磁力泵17及管道输送到深加工单元的加工反应釜21,由搅拌机构进行混合,搅拌机构的工作原理如下:通过转轴2101的转动带动连接板2104和搅拌片2102转动,在连接板2104转动时,将会带动转杆2105沿转轴2101公转,转杆2105的转动将会带动齿轮2106转动,由于齿轮2106与齿圈2107相啮合,并在转杆2105的公转作用下,将会带动齿轮2106自转,进而带动转杆2105自转,2105的自转将会带动抖动板2108在公转的同时自转,当抖动板2108转动至刚到达磁性块2103的顶部时,通过磁性块2103的吸力作用,将会使得抖动板2108向下转动,由于抖动板2108以及搅拌片2102的持续转动,将会使得抖动板2108脱离磁性块2103的磁力范围,将会使得抖动板2108在扭力弹簧的作用下发生抖动,实现对深加工反应釜21内物料的充分搅拌。

26.压力变送器15实时监测配料原料罐11的液位,由配料原料罐11对应的第一电磁阀16、供料管路组成流量控制回路,通过控制进入配料原料罐11的流量,控制配料原料罐11的液位,使其处于生产工艺设计的规定范围之内;进入深加工单元的深加工反应釜21后,先进行混合,加热反应。深加工反应釜21是

夹层结构,内层存放物料,外层连接反应釜热供应回路24、反应釜冷供应回路25供应热源、冷源。冷源来自冷机,由冷源泵,管道循环模块供应,热源来自热机,由热源泵,管道加热模块供给。热力流体通过反应釜热供应回路24循环进入反应釜夹层结构的外层,物料在深加工反应釜21内层进行加热反应,与此同时,物料在深加工反应釜21内充分混合,防止沉淀。深加工反应釜21配置减速电机驱动的搅拌轴,搅拌轴上布置有精心设计的螺旋叶片和搅拌机构,减速电机采用变频控制,精准控制物料在深加工反应釜21内充分混合速度。

27.物料在深加工单元进行加热反应的过程中,会产生蒸汽。蒸汽通过管道进入深加工换热器22。深加工换热器22也是采用夹层结构,冷源通过换热器冷供应回路26在外层持续循环,蒸汽在内层遇冷后,凝结成流体,通过管道循环再次进入深加工反应釜21。通过蒸汽回收提高资源实用效率。

28.物料加热反应完成后,制冷流体通过反应釜冷源供应回路25循环进入反应釜夹层结构的外层,物料在深加工反应釜21内层进行冷却。

29.深加工温度传感器23实时监测深加工反应釜21物料的温度。通过调节反应釜热供应回路24、反应釜冷源供应回路25的流体供应,通过控制算法优化模块,实时调节反应釜温度控制回路,使深加工反应釜21内物料的温度处于生产工艺要求的范围之内。

30.深加工反应釜21生成的半成品通过磁力泵及管道输送到后处理单元的第一搅拌反应釜31中;物料在后处理单元的第一搅拌反应釜31的搅拌加热反应与冷却、蒸汽在后处理换热器34内的冷凝、加热物料的温度控制回路的工作原理及流程完全相同,不再赘述。

31.压力变送机35实时监测第一搅拌反应釜31的液位,由后处理原料罐33及其对应的后处理流量计36 、供料管路、后处理磁力泵37组成流量控制回路,通过控制进入第一搅拌反应釜31的流量,控制第一搅拌反应釜31的液位,使其处于生产工艺设计的规定范围之内。

32.后处理原料罐33内存储的是本生产线的第五种物料,通过原料供应泵及管路输送至后处理原料罐33内。后处理原料罐33的配料通过后处理流量计36、第二电磁阀312配合动作,完成处理原料罐33内物料的计量配比,物料通过相应管路进入第一搅拌反应釜31。

33.第一搅拌反应釜31生成的半成品通过后处理磁力泵37及管道输送到后处理单元的第二搅拌反应釜32中。物料在后处理单元的第二搅拌反应釜32的搅拌加热反应与冷却、加热物料的温度控制回路的工作原理及流程完全相同,不再赘述。

34.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1