一种耐高温全息烫金膜、烫金塑件及制备方法与流程

1.本技术涉及烫金膜领域,具体而言,涉及一种耐高温全息烫金膜、烫金塑件及制备方法。

背景技术:

2.目前,已有一些在塑料表面使用烫金膜来装饰塑料表面,如在家电外壳上烫印文字信息、装饰条带等,但普遍都存在烫印温度不高、物理和化学耐性不足以及亮度不够的缺点,并且这类烫金膜起装饰效果的主要是电化铝层,无法携带全息图案,装饰效果差,无法满足用户更高的装饰需求。

3.全息烫金膜的结构通常包括基膜层、离型层、成像层、金属镀层和胶层,它可广泛应用于烟酒包装、医药包装、日化用品包装等领域。烟酒包装和医药包装等领域对全息烫金膜的要求主要为美观性好、防伪性佳、烫印性好,对烫金膜的耐高温性并无特殊要求;但对于塑料烫金领域,普通全息烫金膜无法满足要求。这是因为在塑件表面进行烫印,烫印温度普遍要求比较高,一般在200

‑

300℃之间,普通全息烫金膜会出现烫金发白、发雾和泛彩等表观异常;并且由于高温模压,全息图案的微结构破损,会导致全息图案失真,装饰效果大打折扣。

4.因此,有必要开发一种具有耐高温烫印、模压,优异物理和化学耐性的全息烫金膜,以满足塑料烫金领域的更高的装饰需求。

技术实现要素:

5.本技术实施例的目的在于提供一种耐高温全息烫金膜、烫金塑件及制备方法,其具有优异物理和化学耐性,能够耐高温烫印、模压,满足塑料烫金领域的更高的装饰需求。

6.第一方面,本技术实施例提供了一种耐高温全息烫金膜,其包括由下至上依次叠加设置的基膜、离型层、保护层、模压层、金属镀层和胶层,模压层靠近金属镀层的表面具有全息图案微结构,保护层和模压层对应的涂料均含有多羟基丙烯酸树脂、氨基树脂和异氰酸酯,保护层对应的涂料中的氨基树脂和异氰酸酯的用量比为2

‑

4:1,模压层对应的涂料中的氨基树脂和异氰酸酯的用量比为0.5

‑

1:1。

7.在上述实现过程中,保护层和模压层对应的涂料均采用氨基树脂和异氰酸酯配合作为固化剂,使多羟基丙烯酸树脂固化形成具有交联网络的聚氨酯树脂,同时通过调整氨基树脂和异氰酸酯的两种固化剂的比例来调节涂层的性能特性,使不同涂层能适应各自不同的使用需求。具体地,保护层其具有优异耐性,可以保证使用后其以下的结构层不受外界侵害,其耐性可分为物理和化学两个方面,物理耐性包括耐刮、耐磨等,化学耐性包括耐酸碱、耐化学试剂、耐紫外老化等;模压层能够模压形成全息图案微结构,且全息效果好,同样具有优异物理和化学耐性。因此,本技术实施例的耐高温全息烫金膜具有极好的耐高温和耐化学性,在实际塑料基材表面的烫金应用中,设置一定压力烫印,最高能在300℃下的条件下完成烫印,不会出现烫金发白、发雾和泛彩等表观异常,同时模压层上的全息图案微结

构不会被破坏,全息效果依旧清晰可见,保证了发生热转移后上全息图案的完整性,继而保证了烫金膜的装饰效果。

8.在一种可能的实现方式中,多羟基丙烯酸树脂的羟基官能度为1

‑

3之间,分子量在10000

‑

80000之间;

9.和/或,氨基树脂为甲醚化氨基树脂;

10.和/或,异氰酸酯为二苯基甲烷二异氰酸酯,异氰酸根质量分数≥35%。

11.在上述实现过程中,丙烯酸树脂本身具有较好的物理机械性能,耐候性、耐化学品性及耐水性优异,保光保色性高,通过增加丙烯酸树脂的羟基官能团,使其可与固化剂配合使用从而制备具有交联网络的热固性丙烯酸树脂,除具有丙烯酸树脂的一般性能(耐热性、耐水性、耐溶剂性)以外,耐磨耐划性更优良。主要的固化剂包括环氧树脂、氨基树脂和异氰酸酯;对于羟基丙烯酸树脂和氨基树脂,羟基和氨基树脂上烷氧基甲基的醚(交换)化反应,选用的甲醚化氨基树脂与羟基丙烯酸树脂混相容性好,反应速率一般,需高温或催化来促进反应速率,形成的热固性丙烯酸树脂硬度高,耐温、耐候性极佳;对于羟基丙烯酸树脂和异氰酸酯,羟基和异氰酸酯基反应生产氨基甲酸酯,选用二苯基甲烷二异氰酸酯,反应速率较快,形成的热固性丙烯酸树脂光稳定性、耐候性和机械性能俱佳。

12.在一种可能的实现方式中,基膜为pet薄膜,厚度为10

‑

25μm;

13.和/或,离型层的材质为水性聚氨酯蜡,厚度为0.5

‑

1.5μm;

14.和/或,胶层的材质为丙烯酸树脂,厚度为0.5

‑

3μm。

15.在一种可能的实现方式中,保护层的厚度为0.5

‑

1μm;

16.和/或,模压层的厚度为0.5

‑

1μm。

17.在一种可能的实现方式中,金属镀层的材质为铝、镁、铬或铟,厚度为300

‑

600埃。

18.第二方面,本技术实施例提供了一种第一方面提供的耐高温全息烫金膜的制备方法,其包括以下步骤:

19.在具有离型层的基膜表面涂布对应保护层的涂料,于180

‑

190℃下烘干形成保护涂层;

20.在保护涂层表面涂布对应模压层的涂料,于140

‑

150℃烘干形成预聚体涂层,于200

‑

220℃在预聚体涂层表面模压全息图案微结构,得到模压涂层;

21.在模压涂层的表面依次形成金属镀层和胶层,熟化使保护涂层固化形成保护层,使模压涂层固化形成模压层。

22.在上述实现过程中,本技术实施例通过控制保护层、模压层对应涂料的配比,且先半固化,模压,再完全固化的方式,使保护层、固化层能够完全固化,且效果好;而且该处理工艺使烫金膜在高效完成模压工序的同时,保证整体成品膜的耐高温特性,在实际实际塑料基材表面的烫金应用中,此烫金膜最高能在300℃下的条件下完成烫印。

23.具体地,本技术实施例在制备耐高温全息烫金膜的过程中,通过将氨基树脂和异氰酸酯这两种固化剂搭配起来使用,在多羟基丙烯酸树脂固化形成的聚氨酯的交联网络中引入刚性基团(主要是氨基树脂高度醚化的环形结构),增加聚氨酯的耐热性和物理、化学耐性;同时通过调整固化剂:氨基树脂和异氰酸酯的比例来控制不同涂层中聚氨酯的交联状态,在保证涂料涂布性能稳定的同时,大大提高了后续的模压工序的加工的可行性,最后通过后熟化的方式使聚氨酯完全定型,从而使烫金膜实现了兼具耐高温和携带全息图案微

结构这两种优异特性。

24.在一种可能的实现方式中,熟化的温度为60

‑

120℃,熟化的时间为24

‑

72h。

25.在上述实现过程中,通过一定温度的熟化,使保护层和模压层完全固化。

26.第三方面,本技术实施例提供了一种烫金塑件,其包括第一方面提供的耐高温全息烫金膜中依次叠加设置的离型层、保护层、模压层、金属镀层、胶层,以及塑料基材。

27.在上述实现过程中,耐高温全息烫金膜烫印于塑料基材上,装饰效果好。

28.第四方面,本技术实施例提供了一种第三方面提供的烫金塑件的制备方法,将耐高温全息烫金膜具有胶层的一面烫金于塑料基材上,再剥离去除基膜。

29.在上述实现过程中,耐高温全息烫金膜耐高温,便于烫金应用至塑料基材表面。

30.在一种可能的实现方式中,烫金的压力为0.5

‑

0.8mpa,温度为220

‑

300℃。

附图说明

31.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

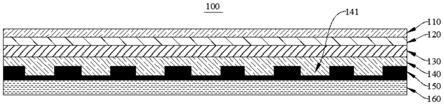

32.图1为本技术实施例提供的一种耐高温全息烫金膜的结构示意图;

33.图2为本技术实施例提供的一种烫金塑件的结构示意图。

34.图标:100

‑

耐高温全息烫金膜;110

‑

基膜;120

‑

离型层;130

‑

保护层;140

‑

模压层;141

‑

全息图案微结构;150

‑

金属镀层;160

‑

胶层;170

‑

塑料基材;200

‑

烫金塑件。

具体实施方式

35.发明人在实现本技术的过程中发现,模压层一般采用羟基丙烯酸树脂搭配固化剂异氰酸酯聚合形成聚氨酯的交联体系的涂料,具有一定的耐高温性和物理、化学耐性,但其耐温性最高也只能达到180

‑

200℃,满足不了塑料表面烫印时0.6mpa和220

‑

300℃的烫印工艺下的烫印需求,易出现烫金发白、发雾和泛彩等表观异常;同时由于交联反应难以控制,聚氨酯交联体系的涂料难以进行模压,交联程度过高容易出现全息效果弱、亮度低的缺陷,交联程度过低容易出现粘版、起皮的缺陷。

36.本技术实施例的耐高温全息烫金膜在保留反应型交联材料体系优异耐性的同时,解决了其难以模压的问题,从而实现了烫金膜能同时兼备耐高温和携带全息两个优异特性。通过将氨基树脂和异氰酸酯两种固化剂搭配起来使用,在聚氨酯的交联网络中引入刚性基团,增加聚氨酯的耐热性和物理、化学耐性;同时通过调整固化剂氨基树脂和异氰酸酯的比例来控制不同涂层中聚氨酯的交联状态,在保证涂料涂布性能稳定的同时,大大提高了后续的模压工序的加工的可行性,最后通过后熟化的方式使聚氨酯完全定型,从而使烫金膜实现了兼具耐高温和携带全息图案两种优异特性。

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

38.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施

例的组件可以以各种不同的配置来布置和设计。

39.因此,以下对在附图中提供的本技术实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

40.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

41.在本技术的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

42.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

43.第一实施例

44.请参看图1,本实施例提供的一种耐高温全息烫金膜100,其包括由下至上依次叠加设置的基膜110、离型层120、保护层130、模压层140、金属镀层150和胶层160,模压层140靠近金属镀层150的表面具有全息图案微结构141,全息图案微结构141是在模压层140上模压形成。

45.本技术实施例中,基膜110为pet薄膜,厚度为10

‑

25μm,可选为15

‑

19μm。本实施例中,基膜110为厚度19μm的高光亮pet薄膜。

46.本技术实施例中,离型层120的材质为水性聚氨酯蜡,厚度为0.5

‑

1.5μm。本实施例中,离型层120是由水性聚氨酯涂布而成,厚度为0.8μm。

47.本技术实施例中,保护层130对应的涂料均含有多羟基丙烯酸树脂、氨基树脂和异氰酸酯,保护层130是由多羟基丙烯酸树脂、氨基树脂和异氰酸酯,以及其他助剂按照一定比例调配的涂料涂布而成,其中的氨基树脂和异氰酸酯的用量比为2

‑

4:1。保护层130对应的涂料按重量份数计包括:多羟基丙烯酸树脂24

‑

36份、氨基树脂3

‑

13.5份、异氰酸酯3

‑

13.5份、紫外吸收剂0.01

‑

0.02份、催化剂0.01

‑

0.02份、流平剂0.01

‑

0.04份以及溶剂46

‑

64份;溶剂包括甲苯16.1

‑

22.4份、丁酮6.9

‑

9.6份、环己酮3.3

‑

4.6份和二丙酮醇19.7

‑

27.4份。其中,多羟基丙烯酸树脂的羟基官能度为1

‑

3之间,分子量在10000

‑

80000之间;氨基树脂为甲醚化氨基树脂;异氰酸酯为二苯基甲烷二异氰酸酯,异氰酸根质量分数≥35%;助剂包括紫外吸收剂、催化剂和流平剂等,紫外吸收剂为苯并三唑类的一种或多种,催化剂为二月桂酸二丁基锡或对甲苯磺酸的一种或多种。

48.本实施例中,保护层130对应的涂料按重量份数计包括:多羟基丙烯酸树脂30份、氨基树脂11.25份、异氰酸酯3.75份(氨基树脂和异氰酸酯的用量比为3:1)、紫外吸收剂0.02份、催化剂二月桂酸二丁基锡和对甲苯磺酸各0.01份、流平剂0.02份以及溶剂55份;溶剂包括甲苯19.25份、丁酮8.25份、环己酮3.93份和二丙酮醇23.57份。其中,多羟基丙烯酸

树脂的羟基官能度为1.5,分子量为30000;氨基树脂为甲醚化氨基树脂;异氰酸酯为二苯基甲烷二异氰酸酯,异氰酸根质量分数≥37%。

49.本技术实施例中,保护层130的厚度为0.5

‑

1μm。本实施例中,保护层130的厚度为0.5μm。

50.本技术实施例中,模压层140对应的涂料均含有多羟基丙烯酸树脂、氨基树脂和异氰酸酯,模压层140是由多羟基丙烯酸树脂、氨基树脂和异氰酸酯,以及其他助剂按照一定比例调配的涂料涂布而成,其中的氨基树脂和异氰酸酯的用量比为0.5

‑

1:1。模压层140对应的涂料按重量份数计包括:多羟基丙烯酸树脂24

‑

36份、氨基树脂3

‑

13.5份、异氰酸酯3

‑

13.5份、紫外吸收剂0.01

‑

0.02份、流平剂0.01

‑

0.04份以及溶剂46

‑

64份;溶剂包括甲苯32.2

‑

44.8份、丁酮13.8

‑

19.2份。其中,多羟基丙烯酸树脂的羟基官能度为1

‑

3之间,分子量在10000

‑

80000之间;氨基树脂为甲醚化氨基树脂;异氰酸酯为二苯基甲烷二异氰酸酯,异氰酸根质量分数≥35%;助剂包括紫外吸收剂和流平剂等,紫外吸收剂为苯并三唑类的一种或多种。

51.本实施例中,模压层140对应的涂料按重量份数计包括:多羟基丙烯酸树脂30份、氨基树脂7.5份、异氰酸酯7.5份(氨基树脂和异氰酸酯的用量比为1:1)、紫外吸收剂0.02份、流平剂0.02份以及溶剂55份;溶剂包括甲苯38.5份、丁酮16.5份。其中,多羟基丙烯酸树脂的羟基官能度为1.5,分子量为30000;氨基树脂为高亚氨基的甲醚化氨基树脂;异氰酸酯为二苯基甲烷二异氰酸酯,异氰酸根质量分数≥37%。

52.本技术实施例中,模压层140的厚度为0.5

‑

1μm。本实施例中,模压层140的厚度为0.5μm。

53.本技术实施例中,金属镀层150的材质为铝、镁、铬和铟等金属中的一种,厚度为300

‑

600埃。本实施例中,金属镀层150的材质为铝,厚度为400

±

30埃。

54.本技术实施例中,胶层160的材质为丙烯酸树脂,厚度为0.5

‑

5μm,可选为1

‑

3μm。本实施例中,胶层160的厚度为2μm。

55.另外,本技术实施例还提供了一种上述的耐高温全息烫金膜100的制备方法,其包括以下步骤:

56.(1)、在具有离型层120的基膜110表面涂布对应保护层130的涂料,于180

‑

190℃下烘干,烘干时的线速度在60

‑

90m/min之间,形成较高交联度的高韧涂层,即保护涂层。

57.(2)、在保护涂层表面涂布对应模压层140的涂料,于140

‑

150℃烘干,烘干时的线速度在60

‑

90m/min之间,形成较低交联度的预聚体涂层,此时的固化程度不高;再于200

‑

220℃在预聚体涂层表面模压全息图案微结构141,模压的方法是通过模压机在线速度20

‑

50m/min的速度下进行模压,边压印边固化,得到模压涂层。

58.(3)、在模压涂层的表面依次形成金属镀层150和胶层160,在60

‑

120℃的熟化室中熟化24

‑

72h,使保护涂层完全固化形成保护层130,使模压涂层完全固化形成模压层140。

59.本技术实施例中,可以先形成金属镀层150,再进行熟化,也可以先进行熟化,再形成金属镀层150、胶层160。作为一种实施方式,在基膜110上完成了离型层120、保护层130和模压层140的对应涂布之后,使用模压机进行模压;完成镀铝后将半成品膜转移到熟化室中;完成熟化后将半成品膜在高速涂布机上完成胶层160的涂布,最终制得成品膜。

60.具体地,本实施例提供了一种上述的耐高温全息烫金膜100的制备方法,其包括以

下步骤:

61.s1、在基膜110上表面涂布一层厚度为0.8μm的水性聚氨酯蜡,作为离型层120。

62.s2、在离型层120上表面涂布一层厚度为0.5μm的由多羟基丙烯酸树脂、氨基树脂、异氰酸酯和其他助剂按照一定比例调配的涂料,置于180℃下烘干,线速度为70m/min,作为保护涂层。

63.s3、在保护涂层上表面涂布一层厚度为0.5μm的由多羟基丙烯酸树脂、氨基树脂、异氰酸酯和其他助剂按照一定比例调配的涂料,置于150℃下烘干,线速度为70m/min,作为预聚体涂层。

64.s4、在预聚体涂层上表面模压全息图案微结构141,使用模压机在200℃、线速度30m/min下进行模压,得到模压涂层。

65.s5、在模压涂层上表面蒸镀一层厚度为400

±

30埃的铝作为金属镀层150。

66.s6、将完成镀铝的半成品膜在熟化室中于60℃烘48h,提高保护涂层和模压涂层中交联体系的交联度,形成保护层130和模压层140,提升保护层130和模压层140的耐温性和物理、化学耐性。

67.s7、在金属镀层150的上表面涂布一层厚度为1μm的丙烯酸树脂作为胶层160。

68.在上述制备过程中,形成保护层130的涂料中,作为固化剂的氨基树脂和异氰酸酯中,氨基树脂的质量份数占据更多,比例为3:1,涂层在其中的催化剂催化,以及180℃和70m/min线速度的涂布条件下烘干,保护层130快速固化形成较高交联度的保护涂层(高韧涂层);形成模压层140的涂料中,作为固化剂的氨基树脂和异氰酸酯中的质量份数相同,比例为1:1,涂层在150℃和70m/min线速度的涂布条件下烘干,形成较低交联度的预聚体涂层;后续模压工序中,使用模压机在200℃、30m/min的工艺条件下模压,完成版轴镍板上的全息图案完整转移到模压层140上的同时,进一步促进模压层140中聚氨酯的交联反应,形成较交联度的模压涂层(高韧涂层);最后通过在熟化室中60℃熟化48h完全交联固化。

69.对第一实施例的耐高温全息烫金膜100的部分性能进行检测,检测方法、判定规则和检测结果如下表1所示:

70.表1第一实施例的耐高温全息膜性能检测和结果汇总

71.[0072][0073]

测试结果表明,本技术实施例的耐高温全息烫金膜100,具有很好的物理、化学耐性,各个方面的性能均能达到现有的厂家测试要求,能够通过家电厂家要求的耐磨、耐刮、耐高低温冲击、耐盐水、耐酒精、耐人工汗液、耐盐酸和耐老化等十多项耐性测试,完全能满足塑料基材170用品长使用周期产品的要求,因此该耐高温全息烫金膜100适用于塑料基材170表面的烫金。

[0074]

对比例1

[0075]

本对比例提供一种全息烫金膜,其与第一实施例的耐高温全息烫金膜100大致相同,不同之处在于:本对比例中的模压层对应的涂料不含有氨基树脂,具体地,模压层对应的涂料按重量份数计包括:多羟基丙烯酸树脂30份、异氰酸酯15份、紫外吸收剂0.02份、流平剂0.02份以及溶剂55份;溶剂包括甲苯38.5份、丁酮16.5份。

[0076]

对比例2

[0077]

本对比例提供一种全息烫金膜,其与第一实施例的耐高温全息烫金膜100大致相同,不同之处在于:本对比例中的模压层对应的涂料不含有异氰酸酯,具体地,模压层对应的涂料按重量份数计包括:多羟基丙烯酸树脂30份、氨基树脂15份、紫外吸收剂0.02份、流平剂0.02份以及溶剂55份;溶剂包括甲苯38.5份、丁酮16.5份。

[0078]

对比例3

[0079]

本对比例提供一种全息烫金膜,其与第一实施例的耐高温全息烫金膜100大致相同,不同之处在于:本对比例中的模压层对应的涂料按重量份数计包括:多羟基丙烯酸树脂30份、氨基树脂10份、异氰酸酯5份(氨基树脂和异氰酸酯的用量比为2:1)、紫外吸收剂0.02份、流平剂0.02份以及溶剂55份;溶剂包括甲苯38.5份、丁酮16.5份。

[0080]

表2对比例的全息烫金膜的模压性能对比

[0081][0082]

由表2可以看出,模压层如果不按照本技术实施例中模压层对应的涂料使用,对应的产品的模压效果均较差。

[0083]

对比例4

[0084]

本对比例提供一种全息烫金膜,其与第一实施例的耐高温全息烫金膜100大致相同,不同之处在于:本对比例中的保护层对应的涂料不含有氨基树脂,具体地,保护层对应的涂料按重量份数计包括:多羟基丙烯酸树脂30份、异氰酸酯15份、紫外吸收剂0.02份、催化剂二月桂酸二丁基锡和对甲苯磺酸各0.01份、流平剂0.02份以及溶剂55份;溶剂包括甲苯19.25份、丁酮8.25份、环己酮3.93份和二丙酮醇23.57份。

[0085]

对比例5

[0086]

本对比例提供一种全息烫金膜,其与第一实施例的耐高温全息烫金膜100大致相同,不同之处在于:本对比例中的保护层对应的涂料不含有异氰酸酯,具体地,保护层对应的涂料按重量份数计包括:多羟基丙烯酸树脂30份、氨基树脂15份、紫外吸收剂0.02份、催化剂二月桂酸二丁基锡和对甲苯磺酸各0.01份、流平剂0.02份以及溶剂55份;溶剂包括甲苯19.25份、丁酮8.25份、环己酮3.93份和二丙酮醇23.57份。

[0087]

对比例6

[0088]

本对比例提供一种全息烫金膜,其与第一实施例的耐高温全息烫金膜100大致相同,不同之处在于:本对比例中的保护层对应的涂料按重量份数计包括:多羟基丙烯酸树脂30份、氨基树脂7.5份、异氰酸酯7.5份(氨基树脂和异氰酸酯的用量比为1:1)、紫外吸收剂0.02份、催化剂二月桂酸二丁基锡和对甲苯磺酸各0.01份、流平剂0.02份以及溶剂55份;溶剂包括甲苯19.25份、丁酮8.25份、环己酮3.93份和二丙酮醇23.57份。

[0089]

表3对比例的全息烫金膜主要性能对比

[0090][0091]

由表3可以看出,保护层如果不按照本技术实施例中保护层对应的涂料使用,对应的产品的耐候性、耐温性、耐盐水性较差。

[0092]

第二实施例

[0093]

请参看图2,本实施例提供的一种烫金塑件200,其包括第一实施例提供的耐高温全息烫金膜100中依次叠加设置的离型层120、保护层130、模压层140、金属镀层150、胶层160,以及塑料基材170。塑料基材170的材质为ps、abs、pp、pet和asa等中的一种。其中,塑料基材170表面的离型层120、保护层130、模压层140、金属镀层150、胶层160组成的烫金图案

层起到装饰效果。

[0094]

本技术实施例还提供了一种上述的烫金塑件200的制备方法,将耐高温全息烫金膜100具有胶层160的一面烫金于塑料基材170上,再剥离去除基膜110。烫金的压力为0.5

‑

0.8mpa,温度为220

‑

300℃。

[0095]

具体地,本实施例的烫金塑件200的制备方法如下:

[0096]

首先按烫金工艺单设置自动烫金机的工艺参数,其中压力和温度分别设定为0.6mpa和260℃,待实际值达到设定值后,将塑料基材170固定在自动烫金机上的预定位置,按下“启动”按钮后,完成塑料基材170表面的烫金:将耐高温全息烫金膜100中基膜110与离型层120分离,将耐高温全息烫金膜100除基膜110以外的其他功能层,在0.6mpa、260℃下热转印至塑料基材170的表面,形成烫金塑件200。

[0097]

经过上述过程可以发现,第一实施例的耐高温全息烫金膜100可在设置0.6mpa的压力使用硅胶烫头烫印,最高能在300℃下的条件下完成烫印,不会出现烫金发白、发雾和泛彩等表观异常,同时模压层140上的全息图案微结构141不会被破坏,全息效果依旧清晰可见,保证了烫金膜的装饰效果。在使用过程中,塑料基材170表面的烫金图案层能够在最终使用场景中长期使用,烫金图案层不会受到损坏,保证了长期的装饰效果,同时全息图案微结构141的存在也提高了烫金图案层的美观度,有助于提升整个产品的档次和品级。

[0098]

综上所述,本技术实施例的耐高温全息烫金膜、烫金塑件及制备方法,其具有优异物理和化学耐性,能够耐高温烫印、模压,满足塑料烫金领域的更高的装饰需求。

[0099]

以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1