一种应用于CCD显微镜贴装产品的设备校准方法与流程

一种应用于ccd显微镜贴装产品的设备校准方法

1.技术领域

2.本发明涉及光通信器件做做生产领域,具体涉及一种应用于ccd显微镜贴装产品的设备校准方法。

背景技术:

3.随着光通信行业的迅猛发展,现在光通激光器的需求量越来越多,对远距离传输要求也会随着技术发展而越来越高。而在产品生产制程中,芯片贴装要求也越来越高,贴装的精度直接影响光通信器件的性能,为了满足芯片的贴装精度,采用ccd显微镜贴装,在实际生产中要保证ccd显微镜贴装生产批量稳定性,对贴装设备校准起非常重要的作用,对产品批量生产有很大的影响。

技术实现要素:

4.本发明的目的是克服现有的ccd显微镜贴装工艺设备校准的不稳定性,提供一种ccd显微镜贴装设备校准的方法。

5.本发明所采用的ccd显微镜贴装设备校准方案是:一种应用于ccd显微镜贴装产品的设备校准方法,其特征在于:使用ccd显微镜贴装设备,使用ccd标准尺和产品贴装样品,双标准件校准贴装设备,具体实施步骤如下:步骤1:制作产品样品,样品贴装需要工具显微镜下测量产品贴装位置,保证产品的贴装位置符合产品的设计标准值,用这样的产品作为贴装样品;步骤2:根据贴装样品在ccd显微镜上选择合适的倍率,根据产品的贴装位置,使用ccd显示微镜软件画出符合对应的贴装元器件位置线,位置线显示在显示器上,每根位置线有对应的x,y坐标;步骤3:使用ccd标准尺放在ccd显示微镜下,取两条对应位置线,记录好两条位置线对应的刻度值,即确定ccd显微镜的放大倍数;步骤4:位置线下制作3只样品,确认3只样品是否均符合产品设计制作工艺要求的贴装公差;步骤5:达到产品设计制作工艺要求后,记录位置线对应的x,y坐标,ccd标准尺对应的刻度即放大倍率;步骤6: 将3只产品固化后,再次工具显微镜下测量,如果位置满足要求贴装的公差,即精度满足要求,可以确认贴装ccd显微镜贴装设备的贴装位置线正确,否则从步骤3开始重新对样品和ccd标准尺进行调整。

6.所述ccd显微镜的放大倍数对于贴装产品必须固定。

7.所述ccd的显示器上的贴装位置线对应的x,y值对应产品时,必须固定。

8.所述方法要求使用ccd标准尺刻度对应位置线的数值,确定放大倍率。

9.所述方法要求使用贴样品对应位置线,确定放大倍率及贴装位置。

10.本发明利用ccd标准尺和产品标准样品,双标准件校准,可以使ccd显微镜贴装设备达到产品生产的工艺及快速批量生产的要求,在光通信器件封装时,能够满足微型光器件封装制造的生产工艺要求。采用本发明技术方案,对ccd显微镜贴装设备校准,非常稳定,针对ccd显微镜贴装设备生产提供了有利的保障,不会产生产品贴装过程中出现设备校准不准确,导致的产品贴装出现的批量性的报废。

附图说明

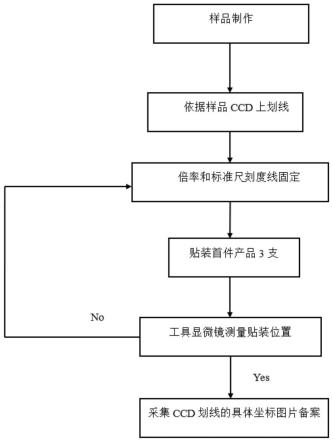

11.图1: 10g dml to 贴装图;图2: ccd标准尺;图3: ccd显示器位置线;图4: ccd显微镜贴装设备;图5: 10g dml to 贴装夹具;图6: 10g dml to 贴装位置线;图7: ccd标准尺的刻度对应位置线;图8:本发明操作流程图。

具体实施方式

12.为了更好地理解本发明,以下将结合具休的实施例及附件图对发明的实施方式进行详细的说明。

实施例

13.一种应用于ccd显微镜贴装产品的设备校准方法操作流程图如图8。

14.以下采用一款10g dml to coc贴装具体说明。

15.图1 为一款10g dml to贴装图,管座601,芯片602、全反片603;10g dml to贴装要求:将芯片602出光点在全反片603的45度全反面的投影与管座601中心对齐。

16.首先要将这款10g dml to贴装做一件标准的贴装样品,操作流程如下:在显微镜下,使用图5所示10g dml to 贴装夹具将准备的6套产品各元器件贴好,再将芯片602出光点在全反片603的45度全反面的投影与管座601中心对齐,在工具显微镜下,测量出芯片602出光点在全反片603的45度全反面的投影与管座601中心的准确数值,经过反复显微镜下调整位置和工具显微镜测量后,要求贴装的公差控制在

±

5um,将样品贴装好后,高温固化,再通过工具显微镜测量,将固化的6个样品的产品贴装位置测量出精准数值,取其中最小的一个作为标准样品。

17.将样品放到ccd显微镜贴装设备上(图4 ),ccd显微镜贴装设备包括:位置调节机构1,ccd显微镜2,显示器3,贴装夹具4。 将10g dml to贴装好的标准样品,放在ccd显微镜贴装设备上,打开ccd显微镜软件,划4条标准的贴装位置线,x1、x2、y1、y2,如图6如示,x1 和y1交点对应10g dml to管座601的中心,x2对应管座601的4根管脚固定槽的上边缘, y2对应管座601外圆左边缘,划好贴装位置线,如图3。

18.使用如图2所示的ccd标准尺,放在ccd显微镜贴装设备上,将y1、y2,对准ccd标准

尺刻度线,见图7所示ccd标准尺的刻度对应位置线,y1对应ccd标准尺刻度线数值5,y2对应ccd标准尺刻度线数值8,记录好位置线y1,y2对应ccd标准尺刻度线数值。

19.再取3只10g dml to产品物料,使用10g dml to 贴装夹具在ccd显微镜贴装设备贴装对位,使用ccd显微镜贴装设备的位置调节机构1,将10g dml to的管座601,按照图6的10g dml to 贴装位置,调节到ccd显微镜贴装设备的显示器上的x2、y2对应位置,再调整芯片602出光点在全反片603的45度全反面的投影与管座601中心x1与y1相交点对齐,在工具显微镜下测量,位置要求贴装的公差控制在

±

5um,即产品符合要求。将3只产品固化后,再次工具显微镜下测量,位置要求贴装的公差控制在

±

5um,精度满足要求,可以确认贴装ccd显微镜贴装设备的贴装位置线正确,否则重新对样品和ccd标准尺进行调整。

20.每天每班次生产时,要求生产操作员工使用标准样品和ccd标准尺校准ccd显微镜贴装设备的贴装位置线。

技术特征:

1.一种应用于ccd显微镜贴装产品的设备校准方法,其特征在于:使用ccd显微镜贴装设备,使用ccd标准尺和产品贴装样品,双标准件校准贴装设备,具体实施步骤如下:步骤1:制作产品样品,样品贴装需要工具显微镜下测量产品贴装位置,保证产品的贴装位置符合产品的设计标准值,用这样的产品作为贴装样品;步骤2:根据贴装样品在ccd显微镜上选择合适的倍率,根据产品的贴装位置,使用ccd显示微镜软件画出符合对应的贴装元器件位置线,位置线显示在显示器上,每根位置线有对应的x,y坐标;步骤3:使用ccd标准尺放在ccd显示微镜下,取两条对应位置线,记录好两条位置线对应的刻度值,即确定ccd显微镜的放大倍数;步骤4:位置线下制作3只样品,确认3只样品是否均符合产品设计制作工艺要求的贴装公差;步骤5:达到产品设计制作工艺要求后,记录位置线对应的x,y坐标,ccd标准尺对应的刻度即放大倍率;步骤6: 将3只产品固化后,再次工具显微镜下测量,如果位置满足要求贴装的公差,即精度满足要求,可以确认贴装ccd显微镜贴装设备的贴装位置线正确,否则从步骤3开始重新对样品和ccd标准尺进行调整。2.根据权利要求1所述一种应用于ccd显微镜贴装产品的设备校准方法,其特征在于:所述ccd显微镜的放大倍数对于贴装产品必须固定。3.根据权利要求1所述一种应用于ccd显微镜贴装产品的设备校准方法,其特征在于:所述ccd的显示器上的贴装位置线对应的x,y值对应产品时,必须固定。4.根据权利要求1所述一种应用于ccd显微镜贴装产品的设备校准方法,其特征在于:所述方法要求使用ccd标准尺刻度对应位置线的数值,确定放大倍率。5.根据权利要求1所述一种应用于ccd显微镜贴装产品的设备校准方法,其特征在于:所述方法要求使用贴样品对应位置线,确定放大倍率及贴装位置。

技术总结

本发明涉及光通信器件做做生产领域,具体涉及一种应用于CCD显微镜贴装产品的设备校准方法。利用CCD标准尺和产品标准样品,使用双标准件校准,将CCD显微镜贴装设备达到产品生产的工艺及快速批量生产的要求。采用本发明技术方案,对CCD显微镜贴装设备校准,非常稳定,针对CCD显微镜贴装设备生产提供了有利的保障,不会产生产品贴装过程中出现设备校准不准确,导致的产品贴装出现的批量性的报废。导致的产品贴装出现的批量性的报废。导致的产品贴装出现的批量性的报废。

技术研发人员:洪振海 时伟 丁德强 武晓伟

受保护的技术使用者:大连藏龙光电子科技有限公司

技术研发日:2022.05.05

技术公布日:2022/8/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1