用于吸声体的调频面板及包括其的吸声体和消声器

1.本发明涉及消声器技术领域,具体涉及一种用于吸声体的调频面板及包括其的吸声体和消声器。

背景技术:

2.消声器在允许气流顺畅通过的前提下吸收大量噪声能量,是进行噪声治理的有效工具。消声器广泛应用于各种通风装置中,如屋宇设备中的风机、空调与通风系统,电子产品的散热装置,电力、化工和冶金等重型设备的锅炉、冷却塔,航空和地面燃气轮机进出口流道等等。

3.在大多数情况下,气动噪声的频谱较宽,同时低频噪音的能量占比较高。然而现有的消声器的吸声频率很多集中在1000赫兹附近,因此残余噪音频率的峰值在100赫兹附近或以下。

4.现有的片式消声器的性能主要取决于吸声体的长度、厚度、吸声体的间距、消声通道形状和吸声材料等因素。在给定的通道间距下,通过增大吸声体厚度可以提高低频吸音性能,但是却带来了附加压力损失,这通常是不能接受的。增加消声器的长度可以提高总体吸音性能,但是只能有限程度地改善低频吸音性能,而且增加消声器的长度不仅带来了附加压力损失,还增加了占用空间和制造成本。

5.如何提高消声器的低频吸音性能同时兼顾宽频特征(即对较宽频率的噪音具有较好的吸音性能),是目前消声器面临的一个主要技术挑战。

技术实现要素:

6.针对现有技术存在的上述技术问题,本发明提供了一种用于吸声体的调频面板,所述调频面板覆盖在所述吸声体的支撑骨架的外侧壁上,所述调频面板包括:

7.第一音频面板,其上具有第一孔径的多个第一通孔;以及

8.第二音频面板,其上具有第二孔径的多个第二通孔;

9.其中所述第一音频面板的第一穿孔率大于所述第二音频面板的第二穿孔率,所述第一孔径小于第二孔径。

10.优选的,所述第一音频面板和第二音频面板的表面平行于气流方向。

11.优选的,所述第一音频面板和第二音频面板的排列方向垂直于气流方向。

12.优选的,所述第一穿孔率为5%~30%,所述第一孔径为0.2毫米~1.5毫米。

13.优选的,所述第一穿孔率为20%~25%,所述第一孔径为0.5毫米~1毫米。

14.优选的,所述第二穿孔率为0.05%~1%,所述第二孔径为2毫米~5毫米。

15.优选的,所述第二穿孔率为0.1%~0.3%,所述第二孔径为3毫米~4毫米。

16.优选的,所述调频面板包括:呈片状的左侧面板和右侧面板,所述左侧面板和右侧面板相对设置,所述左侧面板和右侧面板的每一个包括所述第一音频面板和第二音频面板;以及前缘面板,其位于所述左侧面板和右侧面板之间,且固定连接至所述左侧面板和右

侧面板的相对的两个边缘。

17.优选的,所述前缘面板具有沿着与气流方向相反的方向弯曲延伸的弧形表面。

18.优选的,所述左侧面板和右侧面板的间距,即吸声体厚度,在沿着气流方向上逐渐缩窄。

19.优选的,所述第一音频面板和第二音频面板呈管状,所述第一音频面板和第二音频面板环绕覆盖在所述吸声体的支撑骨架的外侧壁上。

20.本发明提供了一种吸声体,所述吸声体包括:

21.支撑骨架;

22.位于所述支撑骨架的内部的吸声材料;以及

23.如上所述的调频面板。

24.优选的,所述吸声体呈片状或柱状。

25.优选的,所述支撑骨架包括:相对设置的第一盖板和第二盖板;位于所述第一盖板和第二盖板之间的封堵板,所述封堵板的两个端部分别与所述第一盖板和第二盖板的端部固定连接;以及固定在所述第一盖板和第二盖板之间的多个筋板。

26.优选的,所述吸声材料包括纤维多孔吸声材料、微穿孔板、具有微孔的纺织布料、无纺布、帘幕、颗粒材料或泡沫制品。

27.本发明提供了一种消声器,所述消声器包括:

28.管道外壳,其具有相对设置的两个端口;

29.多个如上所述的吸声体,多个所述吸声体布置在所述管道外壳的内部;以及

30.支撑件,其用于支撑多个所述吸声体。

31.优选的,所述消声器为片式消声器、矩阵式消声器、柱式消声器或阻抗复合式消声器。

32.本发明的调频面板能够在有限的空间下显著改善低频噪音和中高频噪音的吸声效果,具有较佳的宽频噪声吸声性能,提高了总体消声量。同时本发明的调频面板具有较低的制造成本,因此具有成本低的优势。

33.调频面板的第一音频面板便于气动噪音穿过并进入吸声体内部,和普通用于保护纤维的多孔护面相比降低了声抗。调频面板的前缘面板的弧形表面能够减少流动的压力损失。第二音频面板有利于低频噪音穿透并进入吸声体内部,从而提高了低频噪音的吸声效果。

34.本发明的调频面板的形状不受骨架形态和内部阻性吸声材料的影响,具有广泛的应用范围,由此可以制成各种形状的吸声体。

35.本发明的调频面板可根据声源的频谱特性调整第一音频面板与第二音频面板的长度比例和高度比例关系。从而调节消声频谱分布以得到较好的宽频吸声效果,提高对全频段的噪音的整体消声性能。

附图说明

36.以下参照附图对本发明实施例作进一步说明,其中:

37.图1是根据本发明第一个实施例的片式消声器在移除了部分管道外壳后的立体示意图。

38.图2是图1所示的片式消声器中的吸声体的分解图。

39.图3是图2所示的吸声体中的封堵板沿着与第一方向相反的方向看的平面示意图。

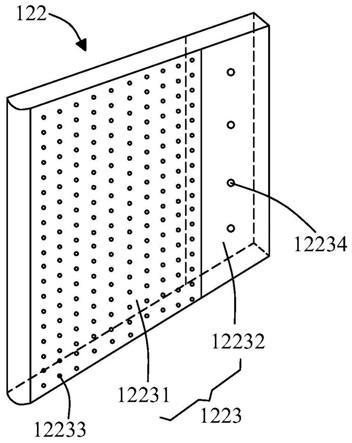

40.图4是图2所示的吸声体中的调频面板的立体示意图。

41.图5是采用图1所示的片式消声器与现有的片式消声器的插入损失的曲线图。

42.图6是根据本发明的第二个实施例的片式消声器中的调频面板的立体示意图。

43.图7是根据本发明第三个实施例的矩阵式消声器在移除了部分管道外壳后的立体示意图。

44.图8是图7所示的矩阵式消声器中的吸声体的立体示意图。

45.图9是根据本发明的矩阵式消声器中的吸声体的另一个实施例的立体示意图。

具体实施方式

46.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图通过具体实施例对本发明进一步详细说明。

47.图1是根据本发明第一个实施例的片式消声器在移除了部分管道外壳后的立体示意图。如图1所示,片式消声器1包括管道外壳11,布置在管道外壳11内部的多个吸声体12(图1示出了五个),以及用于支撑多个吸声体12的支撑件(图1未示出)。管道外壳11限定了呈长方体状的容纳空间110,且具有相对设置的两个端口,便于气流从一个端口流进,再从相对的另一端口流出。多个吸声体12平行排列,且排列方向垂直于气流方向(图1中箭头a1所指的方向),相邻的两个吸声体12之间限定了宽度为w1的气流通道,气流通道平行于气流方向。每一个吸声体12呈片状,其厚度为t1,宽度为l1。

48.为了方便描述本发明,在此定义气流方向为第一方向d1,吸声体12的排列方向为第二方向d2,吸声体12的宽度方向为第三方向d3,其中第三方向d3垂直于第一方向d1和第二方向d2。

49.图2是图1所示的片式消声器中的吸声体的分解图。如图2所示,吸声体12包括支撑骨架121,位于支撑骨架121的内部的吸声材料123,以及覆盖在支撑骨架121的外侧壁上的调频面板122。

50.支撑骨架121呈框架结构,其包括两块平行且相对设置的盖板1211和盖板1214;位于盖板1211、1214之间的封堵板1212;以及固定在盖板1211和盖板1214之间的多个筋板1213。

51.吸声材料123在图2以蜂窝状示出,但本发明并不意欲限定吸声材料123是呈蜂窝状的吸声材料,吸声材料123可以为任何形态的吸声材料,包括但不限于各种纤维多孔吸声材料(如玻璃棉、矿棉等),微穿孔板,具有微孔的纺织布料、无纺布或帘幕,颗粒材料(如膨胀珍珠岩、陶土,矿渣等)或泡沫制品(如塑料、金属、玻璃、加气混泥土等)。吸声材料123能够均匀地或非均匀地填充在支撑骨架121内部。

52.调频面板122包括相对于气流方向的前缘面板1221、呈片状的左侧面板1222和右侧面板1223。调频面板122覆盖了支撑骨架121内部的吸声材料123,能够有效保护吸声材料123,对吸声材料123起到护面的作用。其中,左侧面板1222和右侧面板1223相对设置,前缘面板1221位于左侧面板1222和右侧面板1223之间,且固定连接至左侧面板1222和右侧面板1223的相对的两个边缘。前缘面板1221为穿孔面板,其具有沿着与第一方向d1相反的方向

弯曲延伸的弧形表面,且其截面(平行于第一方向d1和第二方向d2)形状可以是半圆形、椭圆或其它流线形。当气流沿着第一方向d1流向前缘面板1221时,前缘面板1221的弧形表面有效地减少了流动压力损失。

53.图3是图2所示的吸声体中的封堵板沿着与第一方向d1相反的方向看的平面示意图。如图3所示,封堵板1212是一块长方形板,其具有相对设置的端部12121和端部12122,其中封堵板1212的端部12121与盖板1211的端部固定连接,且封堵板1212的端部12122与盖板1214的端部固定连接。

54.图4是图2所示的吸声体中的调频面板的立体示意图。调频面板122中的左侧面板和右侧面板1223相同,在此仅以右侧面板1223为例进行介绍。如图4所示,右侧面板1223包括第一音频面板12231和第二音频面板12232,第一音频面板12231和第二音频面板12232沿着第一方向d1依次排列,由此形成串联结构。第一音频面板12231为穿孔率为23%的穿孔板,其上具有多个通孔12233,且每一个通孔12233的孔径为1毫米。第二音频面板12232为穿孔率为0.1%的穿孔板,其上具有多个通孔12234,且每一个通孔12234的孔径为3毫米。第二音频面板12232具有较低的穿孔率,且孔径较大,因此第二音频面板12232制造工艺简单,制造成本较低。

55.当气动噪音沿着第一方向d1流进片式消声器1时,具有较大穿孔率的第一音频面板12231能够使得噪音穿过其上的通孔12233进入吸声材料123中,同时第一音频面板12231上较小孔径的通孔12233还降低了声抗。第二音频面板12232具有较低的穿孔率和较大孔径的通孔12234,有利于低频噪音穿透并进入吸声材料123中,从而被吸声材料123所吸收。调频面板122上的第一音频面板12231和第二音频面板12232分别提高了中高频噪音和低频噪音的吸声效果,使得消声器1具有较佳的宽频吸声效果,提高了消声器1的总体消声量。

56.图5是采用图1所示的片式消声器与现有的片式消声器的插入损失的曲线图,横坐标是频率(单位是赫兹),纵坐标是插入损失(单位是分贝)。如图5所示,实线曲线表示现有的片式消声器的插入损失随着噪音频率的增加而变化,其中随着噪音频率从0赫兹逐渐增加到1000赫兹,其插入损失逐渐增加,随着噪音频率从1000赫兹增加到8000赫兹,其插入损失逐渐降低,并且噪音频率为300~8000赫兹时的插入损失高于噪音频率为0~300赫兹时的插入损失,由此可知现有的片式消声器对低频噪音的消音性能较差,且对1000赫兹的噪音具有最佳的消音性能。虚线曲线表示本发明的片式消声器1的插入损失随着噪音频率的增加而变化,其中当噪音频率在0赫兹~300赫兹时,本发明的片式消音器1的插入损失大于现有的片式消音器的插入损失,可知本发明的消音器1具有更加优异的低频(63~300赫兹)噪音消声性能。当噪音频率在中高频(300~8000赫兹)时,尽管本发明的片式消音器1的插入损失略低于现有的片式消音器的插入损失,但是在经过片式消音器消声处理后的残余噪音中,300赫兹~8000赫兹的噪音的能量占比远低于63~300赫兹的噪音的能量占比,因此采用本发明的片式消音器1的总体插入损失远高于现有的消音器的插入损失。

57.另外,本发明并不需要增加吸声体12在第一方向d1上的长度尺寸,即无需额外增加片式消声器1的长度和占用空间。本发明的片式消声器1还具有结构紧凑和成本低的优势。

58.图6是根据本发明的第二个实施例的片式消声器中的调频面板的立体示意图。如图6所示,调频面板222与图4所示的调频面板122基本相同,区别在于,调频面板222中的右

侧面板2223包括沿着第三方向d3依次排列的第一音频面板22231、第二音频面板22232、第三音频面板22233和第四音频面板22234,由此形成并联结构。其中第一音频面板22231为穿孔率为5%的穿孔板,其上具有多个通孔22238,每一个通孔22238的孔径为0.5毫米。第三音频面板22233为穿孔率为30%的穿孔板,其上具有多个通孔22236,每一个通孔22236的孔径为1.5毫米。第二音频面板22232为穿孔率为0.5%,其上具有多个通孔22237,每一个通孔22237的孔径为5毫米。第四音频面板22234为穿孔率为0.2%的穿孔板,其上具有多个通孔22235,每一个通孔22235的孔径为4毫米。

59.图7是根据本发明第三个实施例的矩阵式消声器在移除了部分管道外壳后的立体示意图。如图7所示,矩阵式消声器3包括管道外壳31,多个吸声体32,其在管道外壳31内部呈矩阵排列,以及用于支撑多个吸声体32的支撑件(图7未示出)。在此定义气流方向为第一方向d1,矩阵的水平方向为第二方向d2,矩阵的垂直方向为第三方向d3。

60.吸声体32呈柱状,其直径为d。在第二方向d2上相邻的两个吸声体32的间距为h1,在第三方向d3上相邻的两个吸声体32的间距为p1。

61.图8是图7所示的矩阵式消声器中的吸声体的一个实施例的立体示意图。图8所示的五个吸声体32相同,在此仅以其中一个为例进行说明。如图8所示,吸声体32包括支撑骨架和填充在支撑骨架中的吸声材料(图8未示出),以及环绕覆盖在支撑骨架的外侧壁上的调频面板322。调频面板322包括前缘面板3225和呈管状的第一音频面板3221和第二音频面板3222。其中前缘面板3225、第一音频面板3221和第二音频面板3222沿着第一方向d1依次排列,由此形成串联结构。前缘面板3225由穿孔板或非穿孔板形成,其具有沿着与第一方向d1相反的方向弯曲延伸的弧形表面,且与支撑骨架的一部分形成了大体上呈圆锥形结构。第一音频面板3221为穿孔率为5%的穿孔板,其上具有多个通孔3223,每一个通孔3223的孔径为0.2毫米。第二音频面板3222为穿孔率为0.3%的穿孔板,其上具有多个通孔3224,且每一个通孔3224的孔径为2毫米。

62.本实施例中的第一音频面板3221的穿孔率大于第二音频面板3222的穿孔率,且第一音频面板3221上的通孔3223的孔径小于第二音频面板3222上的通孔3224的孔径,由此第一音频面板3221有效吸收气动噪音且降低了声抗,第二音频面板3222有效吸收低频噪音。调频面板322显著改善低频和中高频噪音的吸声效果,获得最佳的宽频吸声效果,同时增加总体消声量。

63.图9是根据本发明的矩阵式消声器中的吸声体的另一个实施例的立体示意图。如图9所示,吸声体42和吸声体42’沿着第二方向d2和/或第三方向d3交替排列呈矩阵阵列,由此形成并联结构。

64.吸声体42呈火箭状,包括支撑骨架和填充在支撑骨架中的吸声材料(图9未示出),以及环绕覆盖在支撑骨架的外侧壁上的第一音频面板422。第一音频面板422为穿孔率为25%的穿孔板,其上具有多个通孔423,每一个通孔423的孔径为0.5毫米。吸声体42’与吸声体42的区别在于,吸声体42’的第二音频面板422’为穿孔率为0.2%,其上具有多个通孔423’,每一个通孔423’的孔径为3毫米。

65.第一音频面板422为小孔径、高穿孔率面板,能够使得气动噪音进入吸声体内部,同时还能够降低声抗。第二音频面板422’为大孔径、低穿孔率面板,有利于低频噪音穿透并传播至吸声材料,能够显著改善低频噪音的吸声效果。因此具有较佳的宽频吸声效果,并提

高了总体消声量。

66.本发明并不对第一音频面板和第二音频面板的尺寸进行具体的限定,根据气动噪声的频谱特性,可以调整第一音频面板与第二音频面板的长度比例、高度比例关系或者数量比例。例如当低频噪音的能量占比增加时,则使得第二音频面板的尺寸或面积增加,从而调节消声频谱分布,使得消声器能够对全频段的噪音的整体消声性能达到最佳。

67.在本发明的其他实施例中,前缘面板1221具有沿着与气流方向相反的方向弯曲延伸的弧形表面,例如其截面形状为半椭圆形、弧形、拱形或锥形,以减少流动压力损失。左侧面板1222和右侧面板1223的间距在沿着气流方向上逐渐缩窄,例如左侧面板1222和右侧面板1223的截面构成带扩散角度的梯形或带尖后缘的三角形,可进一步减少流动压力损失。

68.本发明的调频面板适用于各种形状的支撑骨架和吸声材料,具有广泛的应用范围,由此可以制成各种形状的吸声体。

69.在本发明的另一个实施例中,前缘面板为穿孔板,即其具有多个穿孔。

70.在本发明的其他实施例中,调频面板222中的第一音频面板22231和第三音频面板22233是具有相同的穿孔率和孔径的穿孔板,调频面板222中的第二音频面板22232和第四音频面板22234是具有相同的穿孔率和孔径的穿孔板。

71.在本发明的上述实施例中,第一音频面板和第三音频面板与第二音频面板和第四音频面板的排列顺序相互对换。

72.在本发明的其他实施例中,第一音频面板12231和第二音频面板12232的排列顺序相互对换,第一音频面板3221和第二音频面板3222的排列顺序相互对换。

73.在本发明的其他实施例中,第一音频面板或者第三音频面板的穿孔率大于5%,优选为5%~30%,更优选为20%~25%,第一音频面板或者第三音频面板上的通孔的孔径小于1.5毫米,优选为0.2毫米~1.5毫米,更优选为0.5毫米~1毫米。

74.在本发明的其他实施例中,第二音频面板或者第四音频面板的穿孔率不大于1%,优选为0.05%~0.5%,更优选为0.1%~0.3%,第二音频面板或者第四音频面板上的通孔的孔径大于2毫米,优选为2毫米~5毫米,更优选为3毫米~4毫米。

75.在本发明的另一个实施例中,消声器1中的吸声体12的数量可以大于或小于五个。

76.本发明还提供了一种消声器,其包括管道外壳,位于管道外壳内部的多个吸声体,以及用于支撑多个吸声体的支撑件。本发明的消声器并不限于是片式或矩阵式消声器,还可以是柱式消声器或阻抗复合式消声器等。

77.虽然本发明已经通过优选实施例进行了描述,然而本发明并非局限于这里所描述的实施例,在不脱离本发明范围的情况下还包括所作出的各种改变以及变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1