可变光束角的高可靠性COB光源模组的制作方法

可变光束角的高可靠性cob光源模组

【技术领域】

[0001]

本申请涉及led领域,尤其涉及可变光束角的高可靠性cob光源模组。

背景技术:

[0002]

led由于具有光效高、速度快、驱动电流低、空间小、结构坚固且可使用时间长等优点,被大众所接受。cob是目前一种主流的封装形式器件。可变光束角cob光源模组由于其出光角度可调,被广泛应用。传统的可变光束角cob光源模组通过拉伸灯具的透镜,改变透镜与cob光源的相对距离来实现灯具光束角的变化,此结构在调整透镜距离时破坏了光源的最佳匹配位置,光束穿透力下降,光斑不均匀,照射效果不佳。

技术实现要素:

[0003]

本发明针对现有的可变光束角cob光源模组调整出光角度时,破坏了光源的最佳匹配位置,光束穿透力下降,光斑不均匀,照射效果不佳的问题作出改进,提供可变光束角的高可靠性cob光源模组,包括基板,所述基板上设有多组发光单元,多组所述发光单元的导通与关闭相互独立。

[0004]

作为上述可变光束角的高可靠性cob光源模组的一种改进,所述发光单元包括多个电连接在所述基板上的led芯片,多个所述led芯片在所述基板上间隔分布。

[0005]

作为上述可变光束角的高可靠性cob光源模组的一种改进,所述基板上设有驱动所述发光单元发光的led驱动器。

[0006]

作为上述可变光束角的高可靠性cob光源模组的一种改进,所述基板上设有用于封装多组所述发光单元的透镜,所述透镜内设有在远离所述基板的方向上依次设置的荧光粉层和胶水层。

[0007]

作为上述可变光束角的高可靠性cob光源模组的一种改进,所述基板相对所述led芯片的一侧设有用于与所述led芯片电极焊接的共晶层。

[0008]

作为上述可变光束角的高可靠性cob光源模组的一种改进,所述基板相对所述led芯片的一侧设有电路层,所述电路层上形成有共晶焊料腔,所述共晶焊料腔内设有所述共晶层。

[0009]

作为上述可变光束角的高可靠性cob光源模组的一种改进,所述共晶层为锡合金。

[0010]

作为上述可变光束角的高可靠性cob光源模组的一种改进,多个所述发光单元由里朝外依次设置。

[0011]

作为上述可变光束角的高可靠性cob光源模组的一种改进,多组所述发光单元包括第一发光单元、第二发光单元和第三发光单元,所述第一发光单元由多个所述led芯片间隔设置形成圆形,所述第二发光单元由多个所述led芯片间隔设置形成包围所述第一发光单元的第一环形,所述第三发光单元由多个所述led芯片间隔设置形成包围所述第二发光单元的第二环形。

[0012]

与现有技术相比,本发明具有如下优点:

[0013]

本发明提供了可变光束角的高可靠性cob光源模组,包括基板,基板上设有多组导通与关闭相互独立的发光单元,所发光单元包括多个依次设置的led芯片。由于多组发光单元分别位于基板的不同位置,其形成的发光区域在透镜的折射下将呈现出不同的光束角度。使用过程中通过使不同的发光单元导通或关闭,形成不同的的发光区域,实现灯具光束角的调整。本发明在调节光束角度的过程中,光源与透镜的相对位置固定,始终处于最佳匹配位置,因此灯具的出光率、光斑和照射效果均不受光束角度变化的影响,均维持在最佳状态。

【附图说明】

[0014]

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

[0015]

图1为本申请可变光束角的高可靠性cob光源模组的主视图;

[0016]

图2为本申请可变光束角的高可靠性cob光源模组中第一发光单元点亮的示意图;

[0017]

图3为本申请可变光束角的高可靠性cob光源模组中第二发光单元点亮的示意图;

[0018]

图4为本申请可变光束角的高可靠性cob光源模组中第三发光单元点亮的示意图;

[0019]

图5为本申请可变光束角的高可靠性cob光源模组中不同发光单元点亮时照射角度和照射范围的示意图;

[0020]

图6为本申请可变光束角的高可靠性cob光源模组中发光单元与led驱动器形成的电路示意图;

[0021]

图7为本申请可变光束角的高可靠性cob光源模组中发光单元与led驱动器形成的电路示意图;

[0022]

图8为本申请可变光束角的高可靠性cob光源模组中发光单元与led驱动器形成的电路示意图。

【具体实施方式】

[0023]

为了使本申请所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本申请,并不用于限定本申请。

[0024]

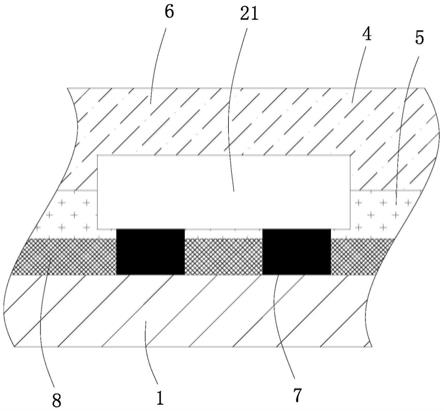

如图1-8所示的可变光束角的高可靠性cob光源模组,包括基板1,所述基板1上形成有导光杯100,所述导光杯100上设有多组发光单元2,多组所述发光单元2在所述导光杯100上依次设置或间隔设置,多组所述发光单元2的导通与关闭相互独立。具体地,所述基板1上设有驱动所述发光单元2发光的led驱动器3,所述基板1上设有用于封装多组所述发光单元2的透镜4。由于多组所述发光单元2分别位于所述基板1的不同位置,其形成的发光区域在所述透镜4的折射下将呈现出不同的光束角度。使用过程中根据需要使不同的所述发光单元2导通或关闭,形成不同的的发光区域,实现灯具光束角的调整。综上可知,本发明在没有改变光源与光学的最佳匹配位置的前提下,通过多组所述发光单元2的组合形成不同的发光区域来实现光束角度的调整。由于光源与光学的最佳匹配位置固定,在调节光束角度的过程中,出光不受影响,均为最佳的出光效率,光斑均匀,照射效果佳。

[0025]

具体地,多组所述发光单元2包括第一发光单元22、第二发光单元23和第三发光单

元24,所述第一发光单元22、所述第二发光单元23和所述第三发光单元24在所述基板1的径向上由里朝外依次设置。具体地,所述发光单元2包括设置在所述导光杯100上的多个led芯片21,多个所述led芯片21可依次设置或间隔设置,优选为依次设置。由图2-4可知,所述第一发光单元22由多个所述led芯片21间隔设置形成圆形,所述第二发光单元23由多个所述led芯片21间隔设置形成包围所述第一发光单元22的第一环形,所述第三发光单元24由多个所述led芯片21间隔设置形成包围所述第二发光单元23的第二环形。由图6-8可知,所述第一发光单元22、所述第二发光单元23和所述第三发光单元24相互并联,形成分流电路。具体地,如图6当s1闭合,所述第一发光单元22导通发光,由图5可知,其形成的发光区域为φ1,此时光速角小,输出光强高;如图7当s1和s2闭合,所述第一发光单元22和所述第二发光单元23导通发光,由图5可知,其形成的发光区域为φ2,此时光速角变大;如图8当s1、s2、s3均闭合,所述第一发光单元22、所述第二发光单元23和所述第三发光单元24均导通发光,由图5可知,其形成的发光区域为φ3,此时光速角变大,输出光强高。

[0026]

进一步地,所述基板1相对所述led芯片21的一侧设有电路层8,所述电路层8上形成有共晶焊料腔,所述共晶焊料腔内设有用于与所述led芯片21电极焊接的共晶层7,具体地,所述共晶层7为锡合金。此结构中,所述led芯片21的pn电极通过所述共晶层7固定在所述基板1上。此结构改变了传统用胶粘固晶片,用金线丝做电连接的封装方式。克服了传统连接中金线丝损伤带来的失效风险,提高了所述led芯片21的物理强度、抗挤压能力以及抗冲击能力,同时,克服了传统胶固中胶水热阻高、导热效果较差带来的光衰风险,大幅度降低光源内部热阻,提高光源使用寿命。

[0027]

具体地,将所述led芯片21焊接在所述基板1上的步骤如下:s1,在所述共晶焊料腔内涂上共晶焊料;s2,在真空环境下对两相邻的所述共晶焊料腔内的共晶焊料进行焊接,形成所述共晶层;s3,在所述共晶层上点上阻焊剂;s4,在真空环境下,将所述led芯片21焊接在所述共晶层上,完成固晶。其中,在真空状态下进行共晶焊料的焊接,有利于共晶焊料填满所述共晶焊料腔、排空所述共晶焊料腔内空气,减少空洞率;同理,在真空状态下进行led芯片的焊接有利于共晶焊料浸润所述led芯片与所述基板1之间的间隙,进一步降低空洞率,提高所述led芯片的稳定性。

[0028]

进一步地,所述透镜4内设有在远离所述基板1的方向上依次设置的荧光粉层5和胶水层6。本发明采用了沉降荧光粉工艺,荧光粉与胶实现了区域分层,荧光粉的热量通过所述基板1传导出去,降低光源工作时胶体的温度,克服了传统非沉降工艺荧光粉悬浮在胶体中导致温度过高加速光源光衰的问题。

[0029]

应当理解的是,本申请中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本申请范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

[0030]

如上所述是结合具体内容提供的一种或多种实施方式,并不认定本申请的具体实施只局限于这些说明。凡与本申请的方法、结构等近似、雷同,或是对于本申请构思前提下

做出若干技术推演,或替换都应当视为本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1