一种具有高散热纳米涂层的LED灯的制作方法

一种具有高散热纳米涂层的led灯

技术领域

1.本发明涉及灯具领域,具体涉及一种具有高散热纳米涂层的led灯。

背景技术:

2.led作为一种节能环保的光源,具有高光效、长寿命、低压等优点,led也越来越多地应用在道路照明领域。随着led功率、光通、色温的增加,散热问题成为制约led性能提高和应用的一个关键问题。目前,大功率led的结温控制主要通过结构优化和新型材料应用两种方式。结构优化是指依靠增大散热面积或优化散热器形貌,依赖周围的介质对流来散热,改善对流辐射实现热管理。这种方法会影响最终产品的体积、重量、安全和成本,并且具有一定的局限性。如果是相对封闭的空间,对流不是很好,热量交换效果就非常差。铜和铝本身的热导率很高,但是表面的热辐射系数低,汇集到金属材料的热量很难散发出去,造成大量热量累积到灯具表面等待散出。因此需要对其进行改进。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种具有高散热纳米涂层的led灯。

4.本发明解决其技术问题所采用的技术方案是:一种具有高散热纳米涂层的led灯,包括用于发射光源的led灯珠、用于安装led灯珠的底座、用于散热的散热翅片、罩设在led灯珠上的透镜、固定透镜的盖板和设置在底座旁边的电气部件安装箱,所述散热翅片包括有连接框、间隔布置在连接框上端的若干个散热鳍片;所述底座位于连接框内且其上端与散热鳍片的中部相连接,所述底座的上端向上延伸有若干根连接在散热鳍片侧面上的连接柱;所述led灯珠与底座之间设有散热铜板层,所述散热铜板层嵌入底座内,所述底座上设有用于涂覆高散热材料的散热涂层区,所述散热涂层区涂覆有碳纳米管材料形成散热层。

5.在本发明中,所述散热层的厚度在25~100μm范围内。

6.在本发明中,所述散热铜板层的两侧设有线槽,所述线槽通过第一线孔与电气部件安装箱连通。

7.在本发明中,所述散热涂层区的外周设有用于底座与盖板配合安装的密封圈槽,所述密封圈槽内嵌入安装有密封条。

8.在本发明中,所述电气部件安装箱远离led灯珠的一端设有铰接座,所述铰接座上铰接有用于连接灯杆的灯杆连接套,所述灯杆连接套相对所述铰接座的角度可调节。

9.在本发明中,所述铰接座的一端上设有铰接槽,所述铰接槽相对的两槽壁上设有铰接孔槽,所述灯杆连接套的一端开设有用于插入灯杆的插入孔,另一端设有铰接在铰接槽内的铰接部,所述铰接部相对的两侧面上设有转动连接在铰接孔中的铰接轴。

10.在本发明中,所述铰接座与灯杆连接套之间设有用于锁定灯具角度的角度锁定机构。

11.在本发明中,所述灯杆连接套上设有用于将灯杆锁紧在插入孔内的锁紧螺栓,所

述锁紧螺栓穿过灯杆连接套延伸至插入孔内。

12.在本发明中,所述灯杆连接套中开设有将电气部件安装箱与插入孔连通的第二线孔。

13.在本发明中,所述散热铜板层的厚度大于1mm并通过压铸的形式固定在底座内。

14.本发明的有益效果:本发明通过在底座的散热涂层区中涂覆一层由碳纳米管形成的散热层,利用碳纳米管自身具有的高导热性、比表面积大以及近乎黑体的辐射能力的特点,从而增强灯具表面的辐射,表面辐射率越高,辐射散热可以不受热源周围介质影响,热源可以快速往外辐射热量,大大提高led的散热性能。

附图说明

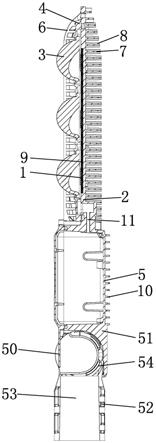

15.下面结合附图和实施方式对本发明进一步说明:图1为本实施例的立体图一;图2为本实施例的立体图二;图3为本实施例的剖视图;图4为为本实施例去除盖板、透光罩后的结构示意图;图5为本实施例铰接座和灯杆连接套的结构示意图。

具体实施方式

16.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

17.参照图1

‑

5,一种具有高散热纳米涂层的led灯,包括用于发射光源的led灯珠1、用于安装led灯珠1的底座2、用于散热的散热翅片、罩设在led灯珠1上的透镜3、固定透镜3的盖板4和设置在底座2旁边的电气部件安装箱5,所述散热翅片包括有连接框6、间隔布置在连接框6上端的若干个散热鳍片7,所述散热鳍片7的左右两端分别与连接框6相对的两端相连接,所述散热鳍片7的中间呈悬空设置;所述底座2位于连接框6内,且其上端与散热鳍片7的中部相连接,所述底座2的上端向上延伸有若干根连接在散热鳍片7侧面上的连接柱8,连接柱8用于加强散热鳍片7和底座2之间的连接质量;在本实施例中,每个散热鳍片7上至少连接有两根所述连接柱8,以保证散热鳍片7的结构稳定性;另外,所述底座2、连接框6、散热鳍片7和电气部件安装箱5呈铸造一体成型设置,结构稳定性得到进一步的提高。

18.在本实施例中,所述led灯珠1与底座2之间设有散热铜板层9,所述led灯珠1的背部设有反光杯,反光杯未在附图中显示。所述散热铜板层9嵌入底座2内,所述散热铜板层9的两侧设有线槽22,所述线槽22通过第一线孔11与电气部件安装箱5连通,所述底座2上设有用于涂覆高散热材料的散热涂层区21,所述散热涂层区21涂覆有碳纳米管材料形成散热层,所述散热涂层区21的外周设有用于底座2与盖板4配合安装的密封圈槽23,所述密封圈槽23内嵌入安装有密封条。通过在底座2的散热涂层区21中涂覆一层由碳纳米管形成的散热层,利用碳纳米管自身具有的高导热性、比表面积大以及近乎黑体的辐射能力的特点,从而增强灯具表面的辐射,表面辐射率越高,辐射散热可以不受热源周围介质影响,热源可以快速往外辐射热量,大大提高led的散热性能。led灯珠1pn 结的温度越低。单根单壁碳纳米管拉伸强度可达 150 gpa,弹性模量 1tpa,密度却只有其1/6,同时单壁碳纳米管的室温导

热系数高达6600w/m.k,热辐射系数(黑度)接近1。石墨烯的导热系数5300w/m

•

k ,热辐射系数(黑度)0.95。纯铝的导热系数237w/m

•

k ,抛光后热辐射系数(黑度)0.05。纯铜的导热系数398w/m

•

k,抛光后热辐射系数(黑度)0.05。显著改善金属表面的热传导辐射效率。在金属表面喷涂或压铸一层高辐射率的碳纳米管材料。改变目前的散热模式,大大提高热交换能力。碳纳米管阵列之间填充聚合物,可以提高阵列和聚合物的热导率,并且聚脂与铝散热器有良好的附着力,成膜或压铸后具有良好的耐磨、耐油、耐盐雾、耐化学药品、抗氧化和抗腐蚀性能。使led 灯具的稳态温度场均匀分布,大大提高灯具的热管理性能,大幅降低了led结温。进一步降低散热器材料使用量, 简化散热器结构, 减低能耗,节约成本。

19.目前,在led的转换效率中,约由20%电转光和80%电转热组成,电转光的转换效率还有很大提升空间,这有赖于器件的高效散热技术。如果 led 单元提升为更高亮度,将可大大减少设备中 led单元数量,降低能耗、降低成本、且散热效果更佳,形成良性循环,对于节能减排政策具有重大贡献。并且充分发挥碳纳米管一维结构的优势,在散热层内部形成增强网络,将使涂料力学性能大大提高,尤其是耐磨性、硬度等,甚至可形成部分自我修饰涂层。使用散热涂料之后可使铝散热器温度降低10度, 同等铝材用量下降25%,led灯珠1使用寿命增加一倍。碳纳米管在大功率 led 灯具中的散热的接触不如和衬底的那么紧密, 由于碳纳米管长度的不均匀性,有的碳纳米管和底座2有接触,有的则没有,这造成阵列和底座2之间的有效接触面积比衬底的接触面积小。由于底板和阵列顶端之间的空气间隙的热阻很大,造成整体的接触热阻很大.碳纳米管阵列,其热阻和阵列的厚度、碳纳米管的直径分布和密度等很多因素有关,阵列密度和碳纳米管的相互纠缠程度起相反作用,随着阵列密度增加,根据平行并联模型阵列的热阻会逐渐降低的技术原理,为了改善阵列和基板之间的接触,通常采用加压的方式,在加压过程中,压力越大,阵列厚度越小,此时阵列顶部和底座2之间的接触热阻越小,阵列和底座2的接触热阻几乎和衬底一致,碳纳米管复合涂料和铝等金属的附着力很好,采用喷涂或压铸的方法制备出厚度较小的涂层做辐射层的灯具其结温几乎和绝对黑体的一致。碳纳米管阵列和衬底之间的接触热阻,碳纳米管阵列和底座2之间的接触热阻,碳纳米管本身的热阻得到很大的改善。在本实施例中,所述散热层的厚度在25~100μm范围内。

20.作为优选的实施方式,为了便于led灯具的安装,所述电气部件安装箱5远离led灯珠1的一端设有铰接座51,所述铰接座51上铰接有用于连接灯杆的灯杆连接套52,所述灯杆连接套52相对所述铰接座51的角度可调节。在上述结构中,所述电气部件安装箱5和铰接座51一体成型设置,所述铰接座51的一端上设有铰接槽,所述铰接槽相对的两槽壁上设有铰接孔槽,所述灯杆连接套52的一端开设有用于插入灯杆的插入孔53,另一端设有铰接在铰接槽内的铰接部54,所述铰接部54相对的两侧面上设有转动连接在铰接孔中的铰接轴55。

21.在上述结构中,所述铰接座51与灯杆连接套52之间设有用于锁定灯具角度的角度锁定机构,以在调节好led灯具的角度后,通过角度锁定机构进行该角度的锁定,防止led灯在使用过程中角度出现变化;所述角度调节结构包括设于铰接座51上端且连通铰接槽的锁定通孔56、设于铰接部54圆周面上的多个锁定螺孔57、一端能够穿过锁定通孔56与锁定螺孔57螺纹连接的锁定螺钉,多个锁定螺孔57沿铰接部54的圆周面间隔布置,使用时,锁定螺钉的一端穿过锁定通孔56,连接其中一个锁定螺孔57,从而将铰接部54锁定在对应该锁定螺孔57的角度上,实现灯具角度的角度的固定。另外,所述铰接部54的圆周面上设有多个定

位齿段58,每个锁定螺孔57对应有一个所述定位齿段58,所述铰接槽的槽壁上设有与定位齿段58配合的配合齿段59,锁定螺钉螺纹连接锁定通孔56时,将定位齿段58配合于配合齿段59,从而增强锁定灯具角度的质量。在本实施例中,所述定位齿段58由多个沿铰接部54圆周面布置的定位齿组成,所述锁定螺孔57的端部设于定位齿段58中,所述配合齿段59由多个设于铰接槽壁面上的配合齿组成,所述锁定通孔56的端部设于配合齿段59中;所述锁定通孔56为长圆孔,以便于调节灯具不同的角度;所述铰接槽内设有调节导槽20,所述调节导槽20的上端与所述铰接孔连接,所述铰接轴55从所述调节导槽20进入到铰接孔中,并铰接部54和铰接轴55能够沿调节导槽20上下移动,以让定位齿段58和配合齿段59能够进行分离,从而进行灯具角度的调节。

22.在本实施例中,所述铰接部54的底部设有限位槽,所述铰接槽内设有限位板50,当铰接部54向下移动接近脱出铰接槽时,限位板50抵在限位槽的顶壁上,从而限制灯杆连接套52脱出铰接槽。另外,所述灯杆连接套52上设有用于将灯杆锁紧在插入孔53内的锁紧螺栓,所述锁紧螺栓穿过灯杆连接套52延伸至插入孔53内。所述灯杆连接套52中开设有将电气部件安装箱5与插入孔53连通的第二线孔。

23.作为优选的实施方式,所述电气部件安装箱5的顶部上还间隔排列设置有若干个第二散热鳍片10,以提高散热质量,使得电气部件安装箱5内的热量快速散发。在本实施例中,所述第二散热鳍片10的高度小于散热鳍片7的高度,从而无需设置连接柱8进行结构增强。

24.作为优选的实施方式,所述散热铜板层9的厚度大于1mm并通过压铸的形式固定在底座2内,散热铜板层9的背部可以为平面状也可以为波浪状,增大接触面积。为方便安装,所述线槽22凹入于底座2内。所述密封圈槽23凹入于底座2内。所述盖板4通过螺栓固定安装在底座2上。所述电气部件安装箱5上设有保护盖板30。

25.另外,在散热涂层区21中涂覆碳纳米管材料涂层时,需要先将碳纳米管形成碳纳米管分散液后才能进行涂覆,这样是涂层的贴附性更强,且散热效果更优,因此本实施例还提供一种碳纳米管分散液的制备方法,以制备100g的多壁碳纳米管水分散液为例,制备步骤如下:步骤一,将0.40g分散剂tnwdis溶解于97.60g去离子水中。室温下tnwdis溶解度小,可用水浴加热辅助其溶解,但水浴加热温度不可超过其浊点温度(68~70℃);步骤二,加入2.00g碳纳米管,搅拌,使碳纳米管被分散剂水溶液完全润湿,而不是漂浮在水面上;步骤三,开始超声。超声过程中,分散液会发热、起泡,因此建议超声5min后,可将分散液取出静置于冰水中冷却、消泡,再继续超声,累计进行5次超声程序;步骤四,分散程度观察。用玻璃棒沾取少量分散液滴加至清水中,观察稀释状态。分散好的碳纳米管,犹如一滴墨水落入水中,在水中迅速均匀扩散开,而未分散好的碳纳米管,在水中会有黑色颗粒出现;步骤五,超声结束后,将分散液离心沉降,去除未分散开的团聚粒子。离心速率为2000r/min,离心时间为30min。 经过离心,分散液可以稳定放置半年以上;步骤六,离心结束后,将上层液体通过300目的滤布进行过滤,得到最终的碳纳米管分散液。烘干下层沉淀至恒重,记为g2。对沉淀进行热重分析,定义450℃时的热失重率f

(%)为沉淀中分散剂含量;步骤七、分散液中碳纳米管的实际含量(%)=2.00

‑

(1

‑

f)

×ꢀ

g2。

26.以下给出上述制备步骤中研磨分散设备的使用建议:1、制备1~2l碳纳米管水分散液,可以选用实验室分散砂磨机,砂磨介质可以选用1.0~1.2mm的硅酸锆珠或氧化锆珠;2、制备10~20l碳纳米管分散液,可以选用小型的篮式砂磨机。砂磨介质选用设备允许的直径较小的硅酸锆珠或氧化锆珠;3、水介质砂磨过程中,需要添加消泡剂来减少泡沫对分散效果的影响;4、对中等粘度的分散介质,如液态环氧树脂,砂磨机不能带动介质有效运动,可以选择锥形磨或三辊机来研磨分散。

27.以上所述仅为本发明的优选实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1