一种灯泡、该灯泡的生产设备及该灯泡的生产工艺的制作方法

1.本技术涉及照明灯具的技术领域,尤其是涉及一种灯泡、该灯泡的生产设备及该灯泡的生产工艺。

背景技术:

2.灯泡作为一种照明物品,在人们的日常生活中非常常见。尽管灯泡的样式形态各异,但其照明的核心部分是利用发光元器件通电发光的原理,在发光元器件的外部套设各种各样的灯壳组装成灯泡,以满足各式各样的照明需求。led灯泡,通常包括灯头、灯泡和led发光元件,将led发光元件安装于灯头内,然后将灯头和灯泡进行组装。相比于传统白炽灯泡,led灯泡具有能耗低、使用寿命长、发光自然等优点,led灯泡已经渐渐代替白炽灯泡成为人们日常生活中不可或缺的产品。

3.公开号为cn210950840u公开日为2020年07月07日的中国实用新型专利公开了一种灯泡,其包括灯头、灯泡本体以及发光芯柱。发光芯柱包括底座、负极连杆、正极连杆、第一直边、第一ic芯片、第二ic芯片以及芯柱本体,芯柱本体固定于底座上,其中,芯柱本体为空心玻璃柱体,负极连杆和正极连杆设置于芯柱本体内,第一直边设置于芯柱本体内。由于芯柱本体为空心玻璃柱体,在芯柱本体上安装负极连杆、正极连杆以及第一直边的工艺要求高,需要预先将芯柱本体、负极连杆、正极连杆以及第一直边加工完成后,再将第一ic芯片的一端焊接在第一直边上,第一ic芯片的另一端焊接在负极连杆上;第二ic芯片的一端焊接在第一直边上,第二ic芯片的另一端焊接在正极连杆上。发光芯柱中的各个零部件组装完成后,再将发光芯柱与灯头以及灯泡本体进行组装。

4.针对上述相关技术,发光芯柱部分的组装步骤繁杂,涉及的工艺较多,完成组装的发光芯柱进行质量检查并入库,然后转运到另一台设备上进行灯壳和灯头的批量组装,灯泡整体组装过程非常不方便。

技术实现要素:

5.为了优化led灯泡的组装过程,提高led灯泡的组装便利性,本技术提供一种灯泡、该灯泡的生产设备及该灯泡的生产工艺。

6.本技术提供的一种灯泡、该灯泡的生产设备及该灯泡的生产工艺,采用如下的技术方案:第一方面,本技术提供一种灯泡,采用如下的技术方案:一种灯泡,包括灯泡壳、灯头盖以及发光组件,发光组件设置于灯泡壳内,灯头盖安装于灯泡壳;发光组件包括元件安装座、发光灯体、第二导丝以及第一导丝,元件安装座安装于灯泡壳内,元件安装座设置有第一通槽和第二通槽,第二导丝贯穿并固定于第一通槽内,第一导丝贯穿并固定于第二通槽内;发光灯体的一端与第二导丝连接,发光灯体的另一端与第一导丝连接,第二导丝和第一导丝远离发光灯体的另一端与灯头盖连接。

7.通过采用上述技术方案,元件安装座的结构简单,相比于将空心玻璃柱体的芯柱本体与底座进行连接的结构,元件安装座没有涉及到玻璃材料与其他材料的连接结构,非常便于加工。且相比于预先将底座、芯柱本体、负极连杆、正极连杆以及第一直边加工完成后,再将第一ic芯片和第二ic芯片焊接到发光芯柱上,本技术方案发光组件的安装过程非常简便,没有涉及复杂的加工工艺,不用在空心玻璃柱体的芯柱本体中设置负极连杆、正极连杆和第一直边,只需要将第二导丝安装于元件安装座的第一通槽内,第一导丝安装于元件安装座的第二通槽内,然后将发光灯体与第二导丝和第一导丝连接,既可以完成发光组件的组装,优化了灯泡的组装过程,提高了灯泡的组装便利性。

8.可选的,第一通槽和第二通槽内均设置有安装引导腔,安装引导腔靠近发光灯体所在一侧的腔底设置有便于第二导丝和第一导丝安装的导丝引导斜面。

9.通过采用上述技术方案,在安装第二导丝和第一导丝的过程中,安装引导腔的导丝引导斜面具有引导作用,能够将第二导丝和第一导丝方便地引导出第一通槽和第二通槽,以减少出现安装错位导致无法安装的情况发生。

10.可选的,元件安装座靠近发光灯体所在的一侧设置有导丝卡紧凸台,第二导丝从第一通槽朝向导丝卡紧凸台所在的一侧穿出,并且贯穿设置于导丝卡紧凸台;第一导丝从第二通槽朝向导丝卡紧凸台所在的一侧穿出,并且贯穿设置于导丝卡紧凸台;导丝卡紧凸台上设置有若干用于顶紧第二导丝和第一导丝的挤压顶紧槽。

11.通过采用上述技术方案,第二导丝和第一导丝从导丝卡紧凸台中穿过之后,挤压顶紧槽能够将第二导丝和第一导丝顶紧于导丝卡紧凸台内,从而实现了第二导丝和第一导丝与元件安装座之间的固定安装,而没有涉及到玻璃材料与其他材料的连接结构,因此安装过程非常简单,优化了元件安装座的组装过程。

12.可选的,灯泡壳具有安装部,元件安装座设置于安装部内;灯头盖具有外周部和绝缘部,灯头盖的外周部与灯泡壳的安装部可拆卸连接,灯头盖的绝缘部上设置有导电钉,导电钉与外周部之间绝缘,外周部与第二导丝或第一导丝中的其中一极相连接,导电钉与第二导丝或第一导丝中的其中另一极相连接。

13.通过采用上述技术方案,将组装完成的元件安装座安装到灯泡壳的安装部中,由于元件安装座与灯泡壳之间可拆卸连接,灯泡壳与灯头盖之间可拆卸连接,以使得元件安装座、灯泡壳以及灯头盖的安装过程非常简单。

14.灯头盖的外周部与第二导丝或第一导丝中的其中一极相连接,灯头盖上安装的导电钉与第二导丝或第一导丝中的另一极相连接,从而将发光灯体的两极从灯泡壳内部引出,方便对该发光灯体进行接线,以使得该灯泡的安装更加方便。

15.可选的,灯头盖的外周部上设置有若干用于顶紧安装部的灯头顶紧槽。

16.通过采用上述技术方案,灯头顶紧槽能够将灯头盖顶紧于灯泡壳的安装部上,从而对灯头盖起到固定作用,一方面能够起到灯头盖与灯泡壳之间的防松作用。另一方面,通过灯头顶紧槽的方式对灯泡壳与灯头盖进行固定,其固定方式简单,不用采用胶水粘接,操作简便,同时减少了对胶水这种化工产品的使用,灯泡的制作过更加环保。

17.第二方面,本技术提供一种灯泡的生产设备,采用如下的技术方案:一种灯泡的生产设备,用于将上述的灯泡进行自动化组装,包括:灯芯装配机构,用于将元件安装座、发光灯体、第二导丝以及第一导丝进行组装;

灯壳装配机构,用于将发光组件、灯泡壳以及灯头盖进行组装;转运机构,用于将灯芯装配机构中装配完成的发光组件转运至灯壳装配机构,转运机构包括用于夹持元件安装座的进料夹持臂、用于承载并运输元件安装座的元件滑移板以及用于将元件安装座运送至灯壳装配机构的出料夹持臂,进料夹持臂在灯芯装配机构与进料段之间往复运动,出料夹持臂在出料段与灯壳装配机构之间往复运动;元件滑移板具有进料段、承载段和出料段,进料段的竖直高度高于出料段的竖直高度,承载段连接进料段和出料段;元件滑移板上设置有用于与导丝卡紧凸台卡接并滑移配合的凸台滑槽,出料段固定设置有用于抵紧第二导丝和第一导丝的导向纠偏杆。

18.通过采用上述技术方案,进料夹持臂自动从灯芯装配机构中将完成装配的发光组件转运至转运机构上,发光组件再经过出料夹持臂转运至灯壳装配机构上,每一个发光组件装配完成之后即可立刻转运至灯壳装配机构进行下一步装配,而不需要人工对发光组件进行转运,也不需要将装配完后的发光组件集中入库收集再转运至灯壳装配机构上,提高了单个发光组件的转运效率,缩短了单个灯泡的组装周期,节约了人工成本和仓储成本。

19.凸台滑槽与导丝卡紧凸台卡接并滑移配合,凸台滑槽能够对元件安装座进行限位,以使得元件安装座不会从元件滑移板上滑移脱离。由于元件安装座需要在元件滑移板上进行进行滑移,因此,凸台滑槽与导丝卡紧凸台之间存在滑动间隙,以使得导丝卡紧凸台不会在凸台滑槽内卡住并停止运动。导向纠偏杆抵紧于第二导丝和第一导丝上,以使得导丝卡紧凸台抵接于凸台滑槽的一侧,从而保证第二导丝和第一导丝所在的平面与凸台滑槽的侧面平行,以使得从出料段被出料夹持臂夹出的每一个发光组件均具有相同的夹出方向,从而保证发光组件与灯泡壳装配的角度相同。

20.可选的,进料段设置有用于驱动元件安装座从进料段滑入承载段的进料驱动组件,进料驱动组件包括进料导向板、进料导向杆以及进料吹气件,进料导向板、进料吹气件和进料导向杆均设置于进料段上,进料导向板和进料导向杆分别设置于凸台滑槽的两侧,进料导向板和进料导向杆之间具有进料空间,进料吹气件沿着进料段朝向承载段所在的方向将气体吹入进料空间中。

21.通过采用上述技术方案,进料夹持臂将发光组件转运至进料空间后,进料吹气件能够将发光组件从进料段送入承载段,而不需要进料夹持臂夹持另一个发光组件将上一个发光组件朝向靠近承载段所在的一侧进行推动,从而避免了进料夹持臂与上一个发光组件之间发生碰撞的可能,以使得发光组件不会被进料夹持臂碰伤。

22.进料导向板和进料导向杆之间形成进料空间,由于进料导向杆与进料段之间是半开放状态,从而增加了进料空间的出气面积,以减小进料驱动组件的工作噪音。

23.可选的,转运机构还包括用于间歇性阻挡元件安装座从出料段脱离的间歇阻挡件,出料段设置有用于驱动元件安装座从出料段脱离的出料驱动组件,出料驱动组件包括出料抵接杆和出料吹气件,出料抵接杆与出料段之间具有出料限位空间,出料限位空间用于限制元件安装座竖直方向的运动;出料限位空间具有出料口,间歇阻挡件间歇性将出料口进行抵挡。

24.通过采用上述技术方案,间歇阻挡件能够将元件安装座限位在出料段上,从而防止导丝卡紧凸台从凸台滑槽中脱离,出料吹气件将元件安装座朝向靠近间歇阻挡件所在的一侧吹动,而不用依靠后面的元件安装座进行推动,从而减小各个元件安装座之间的碰撞

与摩擦。间歇阻挡件间歇性将出料口进行抵挡,以使得该元件滑移板能够根据出料夹持臂的转运速度间歇性送料,保证送料过程衔接性更好。

25.可选的,灯芯装配机构包括用于将元件安装座流转到各个加工位置的灯芯装配转盘、用于将元件安装座送入灯芯装配转盘的座体上料组件、用于将第二导丝和第一导丝装入元件安装座中的导丝上料组件、用于将第二导丝和第一导丝固定于元件安装座的压紧组件、用于对第二导丝和第一导丝进行校形的导丝校形组件、用于将第二导丝和第一导丝中多余引线进行切除的导丝切断组件、用于将第二导丝和第一导丝进行折弯的导丝折弯组件以及用于将发光灯体焊接于第二导丝和第一导丝的灯体焊接组件;灯壳装配机构包括用于将灯泡壳流转到各个加工位置的灯壳装配转盘、用于将灯泡壳送入灯壳装配转盘的灯壳上料组件、用于将第二导丝和第一导丝远离发光灯体所在的一端进行折弯的引线折弯组件、用于将灯头盖安装于安装部的灯头上料组件、用于将灯头盖旋紧固定于安装部的灯头旋紧组件、用于将灯头盖中伸出的多余引线进行剪断的导丝剪断组件、用于将导电钉安装于绝缘部的上钉组件、用于对组装完成的灯泡进行通电测试的点亮测试组件以及用于将灯头盖固定于安装部的打点防脱组件。

26.通过采用上述技术方案,该灯泡生产设备的每个加工组件,都能实现灯泡组装过程中的相应的加工步骤,通过全自动化的生产代替人工对灯泡进行组装加工,提高了灯泡的生产效率。

27.第三方面,本技术提供一种灯泡的生产工艺,采用如下的技术方案:一种灯泡的生产工艺,采用上述灯泡生产设备进行组装加工,包括如下步骤:s1.将第一导丝放入第二通槽内;s2.将第二导丝放入第一通槽内;s3.将第二导丝固定于第一通槽内,将第一导丝固定于第二通槽内;s4.将第二导丝和第一导丝校形;s5.将第二导丝和第一导丝多余的部分进行切断;s6.将第二导丝和第一导丝进行折弯;s7.将发光灯体焊接于第二导丝和第一导丝上;s8.将组装完成的元件安装座安装于灯泡壳的安装部内;s9.将第二导丝和第一导丝远离发光灯体所在的一端进行折弯;s10.将灯头盖安装于灯泡壳的安装部;s11.将伸出灯头盖的导丝进行切断;s12.将导电钉安装于灯头盖的绝缘部;s13.对灯头盖的外周部进行打点固定。

28.通过采用上述技术方案,通过在灯泡生产设备上对灯泡进行全流程的自动化组装,优化led灯泡的组装过程,节约人力资源,提高led灯泡的组装便利性。

29.综上所述,本技术包括以下至少一种有益技术效果:1.本技术方案中的一种灯泡,该灯泡的发光组件的安装过程非常简便,没有涉及复杂的加工工艺,相比于预先将底座、芯柱本体、负极连杆、正极连杆以及第一直边加工完成后,再将第一ic芯片和第二ic芯片焊接到发光芯柱上,本技术的技术方案不用在空心玻璃柱体的芯柱本体中设置负极连杆、正极连杆和第一直边,只需要将第二导丝安装于元件

安装座的第一通槽内,第一导丝安装于元件安装座的第二通槽内,然后将发光灯体与第二导丝和第一导丝连接,既可以完成发光组件的组装。并且,相比于将空心玻璃柱体的芯柱本体与底座进行连接的结构,元件安装座没有涉及到玻璃材料与其他材料的连接结构,非常便于加工。综上所述,本技术方案优化了灯泡的组装过程,提高了灯泡的组装便利性;2.本技术方案中一种灯泡的加工设备,该设备的凸台滑槽能够对元件安装座进行限位,以使得元件安装座不会从元件滑移板上滑移脱离。导向纠偏杆抵紧于第二导丝和第一导丝上,以使得导丝卡紧凸台抵接于凸台滑槽的一侧,从而保证第二导丝和第一导丝所在的平面与凸台滑槽的侧面平行,以使得从出料段被出料夹持臂夹出的每一个发光组件均具有相同的夹出方向,从而保证发光组件与灯泡壳装配的角度相同;3.本技术方案中的一种灯泡生产工艺,通过将第二导丝和第一导丝直接安装到元件安装座上,而避免采用涉及玻璃中夹制导丝这种复杂的加工工艺,通过灯泡加工设备的自动化组装,能够快速将灯泡完成组装,单个灯泡的组装周期短,加工效率更高。

附图说明

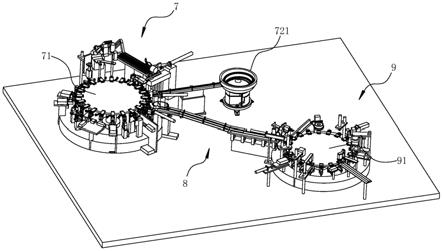

30.图1是本技术实施例中灯泡的爆炸结构示意图;图2是本技术实施例中灯泡的剖面结构示意图,其展示的是灯泡中各个零件的装配关系;图3是本技术实施例中发光组件的整体结构示意图;图4是本技术实施例中元件安装座的结构示意图,其展示的是元件安装座的仰视图;图5是本技术实施例中灯头盖的整体结构示意图;图6是本技术实施例中灯泡生产设备的整体结构示意图;图7是本技术实施例中灯芯装配机构的整体结构示意图;图8是本技术实施例中转运机构的整体结构示意图;图9是本技术实施例中元件滑移板的结构示意图,其展示的是进料段的具体结构;图10是本技术实施例中元件滑移板的结构示意图,其展示的是出料段的具体结构;图11是本技术实施例中灯芯装配机构的整体结构示意图。

31.附图标记说明:1、灯泡壳;11、安装部;111、元件安装孔;112、螺纹凸缘;12、灯泡腔;2、灯头盖;21、外周部;211、螺纹槽;22、绝缘部;221、钉安装孔;222、导电钉;223、引线避让槽;23、灯头顶紧槽;3、发光组件;31、元件安装座;311、引线安装腔;312、第一安装柱;3121、第一通槽;3122、第一卡紧槽;313、第二安装柱;3131、第二通槽;3132、第二卡紧槽;314、导丝引导斜面;32、安装凸台;321、引线容置槽;322、定位切边;33、导丝卡紧凸台;331、长侧面;332、挤压顶紧槽;34、发光灯体;35、第二导丝;351、上导丝引线;352、下导丝引线;36、第一导丝;361、上电阻引线;362、电阻体;363、下电阻引线;7、灯芯装配机构;71、灯芯装配转盘;711、灯芯转盘底座;712、灯芯转盘;713、灯芯夹持爪;72、座体上料组件;721、上料振动盘;722、上料导轨;723、上料夹持臂;73、导丝上料组件;731、第二上料部;7311、电阻传送导轨;7312、第二上料机械手;7313、第二上料漏斗;732、第一上料部;7321、第一零件盒;7322、第一上料机械手;7323、第一上料漏斗;74、压紧

组件;741、压紧杆;742、顶紧机械手;75、导丝校形组件;751、平面整形机械手;752、内整形机械手;753、外整形机械手;754、直线整形机械手;76、导丝切断组件;761、下切断机械手;762、收集筒;77、导丝折弯组件;771、下电阻折弯机械手;772、下导丝折弯机械手;78、灯体焊接组件;781、灯珠转运机械手;782、自动焊接头;79、第一测试组件;8、转运机构;81、进料夹持臂;811、进料底座;812、进料夹持爪;82、元件滑移板;821、进料段;822、进料驱动组件;8221、进料导向板;8222、进料导向杆;8223、进料吹气件;823、承载段;824、出料段;825、出料驱动组件;8251、出料抵接杆;8252、出料吹气件;8254、出料口;826、凸台滑槽;827、导向纠偏杆;83、间歇阻挡件;831、间歇气缸;832、拦截杆;84、出料夹持臂;85、盖板;9、灯壳装配机构;91、灯壳装配转盘;911、灯壳转盘底座;912、灯壳转盘;913、灯壳夹持爪;914、灯壳承托柱;92、灯壳上料组件;921、灯壳上料爪;922、灯壳上料气缸;93、引线折弯组件;931、引线折弯爪;932、下压折弯筒;933、引线偏正爪;94、灯头上料组件;941、灯头上料机械手;942、灯头压紧柱;95、灯头旋紧组件;951、灯头旋转机械手;952、灯壳握紧机械手;96、导丝剪断组件;961、导丝剪断刀;962、导丝剪断气缸;97、上钉组件;971、盖钉吸取头;972、盖钉压紧柱;98、点亮测试组件;99、打点防脱组件;90、收集轨道。

具体实施方式

32.以下结合附图1

‑

11对本技术作进一步详细说明。

33.本技术实施例提供一种灯泡,采用如下的技术方案:参照图1,一种灯泡,包括灯泡壳1、灯头盖2以及发光组件3,发光组件3可拆卸设置于灯泡壳1内,灯头盖2可拆卸设置于灯泡壳1上。

34.参照图1,灯泡壳1具有安装部11和灯泡腔12,安装部11大体呈空心圆柱状设置,安装部11上设置有元件安装孔111,安装部11的外周面上设置有螺纹凸缘112,元件安装孔111与灯泡腔12连通,元件安装孔111的中心轴线与安装部11的中心轴线共线。

35.参照图2,发光组件3包括元件安装座31、发光灯体34、第二导丝35以及第一导丝36,第二导丝35和第一导丝36均安装于元件安装座31上。在本实施例中,第一导丝36为灯珠电阻,灯珠电阻具有位于元件安装座31上方的上电阻引线361、位于元件安装座31下方的下电阻引线363以及位于上电阻引线361和下电阻引线363中间的电阻体362,第二导丝35具有位于元件安装座31上方的上导丝引线351和位于元件安装座31下方的下导丝引线352。发光灯体34负极所在的一端通过焊接的方式固定于下导丝引线352上,发光灯体34正极所在的一端通过焊接的方式固定于下电阻引线363上。

36.其中关于第一导丝35和第二导丝36的正负极连接,可以根据实际情况进行确定。在本实施例中,该灯泡应用于直流电的安装环境,第一导丝35与直流电的正极连通,第二导丝36与直流电的负极连通。

37.在一些其他实施例中,该灯泡也能应用于交流电的安装环境,第一导丝35与交流电的火线连通,第二导丝36与交流电的零线连通。

38.在一些其他实施例中,该灯泡也能应用于交流电的安装环境,第一导丝35与交流电的零线连通,第二导丝36与交流电的火线连通。

39.参照图1和图2,元件安装座31内具有引线安装腔311,引线安装腔311内固定设置有第一安装柱312和第二安装柱313,第一安装柱312上具有第一通槽3121和第一卡紧槽

3122,第二安装柱313上具有第二通槽3131和第二卡紧槽3132,第一通槽3121和第二通槽3131内均设置有安装引导腔,安装引导腔的底端设置有便于第二导丝35和第一导丝36安装的导丝引导斜面314,安装引导腔的导丝引导斜面314具有引导作用,能够将第二导丝35和第一导丝36方便地引导出第一通槽3121和第二通槽3131,以减少出现安装错位导致无法安装的情况发生。第一安装柱312和第二安装柱313的结构完全相同,以使得该元件安装座31具有两个灯珠电阻安装位置,元件安装座31能够根据设计需要,安装一个灯珠电阻或者安装两个灯珠电阻。

40.参照图2和图3,灯珠电阻的电阻体362安装于第二通槽3131内,在将灯珠电阻安装到第二通槽3131的过程中,第二卡紧槽3132能够使得第二安装柱313能够发生轻微变形,保证灯珠电阻的外形在一定的公差范围内都能够稳定安装。

41.参照图3和图4,元件安装座31的上端面设置有安装凸台32,安装凸台32与元件安装座31一体成型,安装凸台32上设置有用于容置上导丝引线351或上电阻引线361的引线容置槽321,安装凸台32的侧面还设置有定位切边322,定位切边322用于对元件安装座31进行方向定位,第一安装柱312的中心轴线和第二安装柱313的中心轴线所形成的面为元件对中面,定位切边322与元件对中面平行。

42.参照图3和图4,元件安装座31的底部设置有导丝卡紧凸台33,导丝卡紧凸台33与元件安装座31一体成型。导丝卡紧凸台33大体呈长方体设置,导丝卡紧凸台33具有长侧面331,长侧面331为导丝卡紧凸台33竖直方向长度所在的侧边。元件安装座31的第一通槽3121和第二通槽3131均贯穿于导丝卡紧凸台33,下导丝引线352和下电阻引线363通过导丝引导斜面314从第一通槽3121和第二通槽3131中穿出,并且下导丝引线352和下电阻引线363从导丝卡紧凸台33中穿过。为了将下导丝引线352和下电阻引线363卡紧于导丝卡紧凸台33内,导丝卡紧凸台33的长侧面331上设置有挤压顶紧槽332,挤压顶紧槽332向内凹陷并挤压下导丝引线352和下电阻引线363,以使得下导丝引线352和下电阻引线363被固定于导丝卡紧凸台33上。

43.参照图2和图3,元件安装座31安装于灯泡壳1的元件安装孔111内,在本实施例中,元件安装座31与灯泡壳1之间可以通过卡紧的方式进行固定;在一些其他实施例中,元件安装座31与灯泡壳1之间也能通过胶粘的方式进行固定,通常元件安装座31的外壁与灯泡壳1之间卡紧配合,在元件安装座31与灯泡壳1的连接处涂上防水胶或其他粘接胶水,并使得防水胶或其他粘接胶水充分填充元件安装座31与灯泡壳1连接处的缝隙,待防水胶或其他粘接胶水凝固后,凝固后的防水胶或其他粘接胶水既能够对灯泡壳1的内部起到密封作用,又能够加强元件安装座31与灯泡壳1之间的固定关系。发光灯体34位于灯泡腔12内,安装凸台32与元件安装孔111的上开口端面抵接,以使得元件安装座31不会进入到灯泡腔12内。上电阻引线361向上伸出,上导丝引线351从引线容置槽321内穿过,并设置于螺纹凸缘112的外周面上。

44.参照图2和图5,灯头盖2具有外周部21和绝缘部22,外周部21呈空心圆柱状设置,外周部21上设置有螺纹槽211,外周部21的螺纹槽211与灯泡壳1的螺纹凸缘112螺纹连接,以使得灯头盖2与灯泡壳1之间安装方便,螺纹凸缘112将上导丝引线351压紧于外周部21的螺纹槽211内,外周部21由铁等导电性材料制成,从而外周部21与上导丝引线351之间能够实现电导通。

45.参照图2和图5,绝缘部22设置于外周部21远离灯泡壳1所在的一侧,绝缘部22由塑料等绝缘性材料制成,绝缘部22的中心位置设置有钉安装孔221,钉安装孔221的孔壁上开设有引线避让槽223。钉安装孔221内安装有导电钉222,导电钉222与外周部21由绝缘部22进行隔开绝缘。上电阻引线361穿设于钉安装孔221内并被导电钉222顶紧于引线避让槽223内,从而导电钉222与上电阻引线361之间能够实现电导通。

46.参照图2和图5,为了防止灯头盖2与灯泡壳1之间出现松脱,需要将灯头盖2与灯泡壳1进行固定连接,安装部11与灯头顶紧槽23之间能够通过胶水进行粘接固定,也能够铆压的方式进行固定。在本实施例中,在灯头盖2的外周部21上等间距设置若干用于顶紧安装部11的灯头顶紧槽23,灯头顶紧槽23向内凹陷并挤压安装部11,一方面能够在灯头盖2与灯泡壳1之间实现顶紧固定作用,还能在灯头盖2与灯泡壳1之间实现防松作用。另一方面,通过灯头顶紧槽23的方式对灯泡壳1与灯头盖2进行固定,其固定方式简单,不用采用胶水粘接,操作简便,同时减少了对胶水这种化工产品的使用,灯泡的制作过更加环保。

47.本技术实施例还公开一种灯泡的生产设备。

48.参照图6,一种灯泡的生产设备,用于将上述灯泡进行自动化组装,该生产设备包括灯芯装配机构7、转运机构8以及灯壳装配机构9,灯芯装配机构7用于将元件安装座31、发光灯体34、第二导丝35以及第一导丝36进行组装,转运机构8用于将灯芯装配机构7中装配完成的发光组件3转运至灯壳装配机构9,灯壳装配机构9用于将发光组件3、灯泡壳1以及灯头盖2进行组装。灯芯装配机构7、转运机构8以及灯壳装配机构9均设置于安装基础上,其中,安装基础可以是地面,也可以是相应的机架。以下根据灯泡的组装流程,对该生产设备进行详细说明。

49.参照图7,灯芯装配机构7包括用于将元件安装座31流转到各个加工位置的灯芯装配转盘71、用于将元件安装座31送入灯芯装配转盘71的座体上料组件72、用于将第二导丝35和第一导丝36装入元件安装座31中的导丝上料组件73、用于将第二导丝35和第一导丝36固定于元件安装座31的压紧组件74、用于对第二导丝35和第一导丝36进行校形的导丝校形组件75、用于将第二导丝35和第一导丝36中多余引线进行切除的导丝切断组件76、用于将第二导丝35和第一导丝36进行折弯的导丝折弯组件77、用于将发光灯体34焊接于第二导丝35和第一导丝36的灯体焊接组件78以及用于检测焊接质量的第一测试组件79。

50.参照图7,灯芯装配转盘71包括灯芯转盘712底座711、灯芯转盘712以及多个灯芯夹持爪713,灯芯转盘712底座711固定设置于地面上,灯芯转盘712安装于灯芯转盘712底座711的上端并与灯芯转盘712底座711转动连接,灯芯转盘712底座711可以是通过转动气缸驱使灯芯转盘712转动,也可以是通过步进电机驱使灯芯转盘712转动,在本实施例中,灯芯转盘712底座711通过转动气缸驱使灯芯转盘712转动。灯芯转盘712大体呈圆盘形设置,多个灯芯夹持爪713等间距安装于灯芯转盘712的周测。灯芯夹持爪713用于夹持元件安装座31,通过灯芯转盘712的转动,从而将元件安装座31运送至各个组装位置,实现元件安装座31的自动化流转。

51.参照图7,座体上料组件72包括上料振动盘721、上料导轨722以及上料夹持臂723,上料振动盘721固定安装于地面上,上料振动盘721用于盛装并送出元件安装座31。上料导轨722安装于机架上,上料导轨722连接于上料振动盘721并将上料振动盘721内的元件安装座31传送至上料夹持臂723上。上料夹持臂723安装于机架上并与机架滑移连接,上料夹持

臂723用于将上料导轨722中的元件安装座31夹持并转运至灯芯装配转盘71的其中一个灯芯夹持爪713上。

52.参照图7,导丝上料组件73包括第二上料部731和第一上料部732,第二上料部731用于将第一导丝36安装于第二通槽3131内,第一上料部732用于将第二导丝35安装于第一通槽3121内。

53.参照图7,第二上料部731包括电阻传送导轨7311、第二上料机械手7312和第二上料漏斗7313,电阻传送导轨7311、第二上料机械手7312和第二上料漏斗7313均安装于机架上。第二上料机械手7312从电阻传送导轨7311上夹持第一导丝36并放入第二上料漏斗7313中,第二上料漏斗7313对准第二通槽3131,第一导丝36通过第二上料漏斗7313滑入第二通槽3131内。第一上料部732包括第一零件盒7321、第一上料机械手7322和第一上料漏斗7323,第一零件盒7321、第一上料机械手7322和第一上料漏斗7323均安装于机架上,第一上料机械手7322从第一零件盒7321内夹持第二导丝35并放入第一上料漏斗7323中,第一上料漏斗7323对准第一通槽3121,第二导丝35通过第一上料漏斗7323滑入第一通槽3121内。由于第一导丝36为灯珠电阻,因此电阻体362会卡紧于第二通槽3131内不会从元件安装座31上掉出,为了防止第二导丝35从第一通槽3121内掉出,在第一上料部732的下方设置由于承托第二导丝35的承托板。

54.参照图7,压紧组件74包括用于将第一导丝36的电阻体362压入第二通槽3131的压紧杆741以及对导丝卡紧凸台33进行夹紧的顶紧机械手742,顶紧机械手742将导丝卡紧凸台33的长侧面331进行夹紧并在长侧面331上压出挤压顶紧槽332,以使得第二导丝35和第一导丝36均固定于导丝卡紧凸台33内。

55.参照图7,导丝校形组件75包括均固定安装于机架上的平面整形机械手751、内整形机械手752、外整形机械手753以及直线整形机械手754,导丝校形组件75能够对下导丝引线352和下电阻引线363进行校形,以保证每一个元件安装座31下方的下导丝引线352和下电阻引线363形状统一,便于保证后续导丝剪裁加工的精度。

56.参照图7,导丝切断组件76包括用于将下导丝引线352和下电阻引线363切断至统一长度的下切断机械手761以及用于收集切断废料的收集筒762,下切断机械手761和收集筒762均安装于机架上,通过将下导丝引线352和下电阻引线363切断至统一长度,便于保证后续导丝折弯加工的精度。

57.参照图7,导丝折弯组件77包括下电阻折弯机械手771和下导丝折弯机械手772,下电阻折弯机械手771用于将下电阻引线363朝向靠近下导丝引线352所在的一侧进行折弯,下导丝折弯机械手772用于将下导丝引线352朝向靠近下电阻引线363所在的一侧进行折弯。

58.参照图7,灯体焊接组件78包括灯珠转运机械手781和自动焊接头782,灯珠转运机械手781将发光灯体34转运至元件安装座31的下方并将发光灯体34的两极分别与下电阻引线363和下导丝引线352接触,自动焊接头782通过压紧于下电阻引线363与发光灯体34的接触位置以及压紧于下导丝引线352与发光灯体34的接触位置,将发光灯体34焊接在下电阻引线363和下导丝引线352上。

59.参照图7,第一测试组件79包括第一电源头和第二电源头,第一电源头抵接于下导丝引线352上,第二电源头抵接于下电阻引线363上,通过测试发光灯体34是否能够点亮,测

试焊接质量是否合格。将焊接不合格的灯芯分拣出来,防止不合格产品流入后续工步中。

60.参照图8,转运机构8包括进料夹持臂81、元件滑移板82以及出料夹持臂84,进料夹持臂81、元件滑移板82、出料夹持臂84以及间歇阻挡件83均安装于地面上。进料夹持臂81在灯芯装配机构7与进料段821之间往复运动,进料夹持臂81用于夹持元件安装座31并将元件安装座31转运至元件滑移板82上。元件滑移板82用于容置并运输元件安装座31,元件滑移板82的上方通过螺栓固定设置有盖板85,盖板85与元件滑移板82之间具有装载空间,元件安装座31位于装载空间内,盖板85能够限制元件安装座31在元件滑移板82竖直方向上运动,从而防止各个元件安装座31之间相互挤压导致元件安装座31从元件滑移板82上脱离。出料夹持臂84在出料段824与灯壳装配机构9之间往复运动,出料夹持臂84用于夹持元件安装座31并将元件安装座31运送至灯壳装配机构9上。

61.参照图8和图9,进料夹持臂81包括进料底座811以及进料夹持爪812,进料底座811安装于地面上,进料夹持爪812在进料底座811上滑动。进料夹持爪812能够将元件安装座31底部的导丝卡紧凸台33进行夹紧,并运送至元件滑移板82上。元件滑移板82上设置有用于与导丝卡紧凸台33卡接并滑移配合的凸台滑槽826,进料夹持爪812将导丝卡紧凸台33夹紧并运送送入凸台滑槽826内。元件滑移板82具有进料段821、承载段823和出料段824,承载段823连接进料段821和出料段824,进料段821的竖直高度高于出料段824的竖直高度。

62.参照图9,进料段821设置有进料驱动组件822,进料驱动组件822用于驱动元件安装座31从进料段821滑入承载段823,进料驱动组件822包括进料导向板8221、进料导向杆8222以及进料吹气件8223,进料导向板8221、进料吹气件8223和进料导向杆8222均设置于进料段821上,进料导向板8221呈长方体设置,进料导向杆8222呈细圆柱状设置,进料导向板8221和进料导向杆8222分别设置于凸台滑槽826的两侧,进料导向板8221和进料导向杆8222之间具有进料空间,进料吹气件8223沿着进料段821朝向承载段823所在的方向将气体吹入进料空间中,而不需要进料夹持臂81夹持另一个发光组件3将上一个发光组件3朝向靠近承载段823所在的一侧进行推动,从而避免了进料夹持臂81与上一个发光组件3之间发生碰撞的可能,以使得发光组件3不会被进料夹持臂81碰伤。并且由于进料导向杆8222与进料段821之间是半开放状态,从而增加了进料空间的出气面积,进料吹气件8223吹向进料空间内的空气能够及时流出,减小了进料驱动组件822的工作噪音。

63.参照图10,出料段824设置有导向纠偏杆827和出料驱动组件825,导向纠偏杆827用于抵紧第二导丝35和第一导丝36,出料驱动组件825用于驱动元件安装座31从出料段824脱离。出料驱动组件825包括出料抵接杆8251和出料吹气件8252,出料吹气件8252将元件安装座31朝向靠近间歇阻挡件83所在的一侧吹动,而不用依靠后面的元件安装座31进行推动,从而减小各个元件安装座31之间的碰撞与摩擦。

64.参照图10,由于元件安装座31需要在元件滑移板82上进行进行滑移,因此,凸台滑槽826与导丝卡紧凸台33之间存在滑动间隙,以使得导丝卡紧凸台33不会在凸台滑槽826内卡住并停止运动。为了保证发光组件3与灯泡壳1装配的角度相同,出料抵接杆8251设置有两根,出料抵接杆8251与出料段824之间具有出料限位空间,出料限位空间用于限制元件安装座31竖直方向的运动。导向纠偏杆827抵紧于第二导丝35和第一导丝36上从而限制元件安装座31在水平方向的转动,使得导丝卡紧凸台33抵接于凸台滑槽826的一侧,从而保证第二导丝35和第一导丝36所在的平面与凸台滑槽826的侧面平行,以保证从出料段824被出料

夹持臂84夹出的每一个发光组件3均具有相同的夹出方向。

65.参照图10,出料限位空间具有出料口8254,出料段824上还固定安装有间歇阻挡件83,间歇阻挡件83用于间歇性阻挡元件安装座31从元件滑移板82上脱离。间歇阻挡件83包括间歇气缸831和拦截杆832,间歇气缸831固定安装于机架上,间歇气缸831控制拦截杆832间歇性将出料口8254进行抵挡,以使得该元件滑移板82能够根据出料夹持臂84的转运速度间歇性送料,保证送料过程衔接性更好。

66.进料夹持臂81自动从灯芯装配机构7中将完成装配的发光组件3转运至转运机构8上,发光组件3再经过出料夹持臂84转运至灯壳装配机构9上,每一个发光组件3装配完成之后即可立刻转运至灯壳装配机构9进行下一步装配,而不需要人工对发光组件3进行转运,也不需要将装配完后的发光组件3集中入库收集再转运至灯壳装配机构9上,提高了单个发光组件3的转运效率,缩短了单个灯泡的组装周期,节约了人工成本和仓储成本。

67.参照图11,灯壳装配机构9包括用于自动将灯泡壳1流转到各个加工位置的灯壳装配转盘91、用于将灯泡壳1送入灯壳装配转盘91的灯壳上料组件92、用于将第二导丝35和第一导丝36远离发光灯体34所在的一端进行折弯的引线折弯组件93、用于将灯头盖2安装于安装部11的灯头上料组件94、用于将灯头盖2旋紧固定于安装部11的灯头旋紧组件95、用于将灯头盖2中伸出的多余引线进行剪断的导丝剪断组件96、用于将导电钉222安装于绝缘部22的上钉组件97、用于对组装完成的灯泡进行通电测试的点亮测试组件98以及用于将灯头盖2固定于安装部11的打点防脱组件99。

68.参照图11,灯壳装配转盘91包括灯壳转盘912底座911、灯壳转盘912、多个灯壳夹持爪913以及多个灯壳承托柱914,灯壳转盘912底座911固定设置于地面上,灯壳转盘912安装于灯壳转盘912底座911的上端并与灯壳转盘912底座911转动连接,灯壳转盘912底座911可以是通过转动气缸驱使灯壳转盘912转动,也可以是通过步进电机驱使灯壳转盘912转动,在本实施例中,灯壳转盘912底座911通过转动气缸驱使灯壳转盘912转动。灯壳转盘912大体呈圆盘形设置,多个灯壳夹持爪913等间距安装于灯壳转盘912的周测。多个灯壳承托柱914安装于灯壳转盘912的下表面,灯壳承托柱914与灯壳夹持爪913的数量相同且一一对应,灯壳夹持爪913用于夹持元件安装座31,灯壳承托柱914安装于灯壳夹持爪913的正下方并用于将灯泡壳1进行承托。通过灯壳转盘912的转动,从而将元件安装座31运送至各个组装位置,实现元件安装座31的自动化流转。

69.参照图11,灯壳上料组件92包括灯壳上料爪921和灯壳上料气缸922,灯壳上料气缸922固定安装于机架上,灯壳上料爪921安装于灯壳上料气缸922上并受灯壳上料气缸922驱动。灯壳上料爪921通过夹取灯泡壳1,将灯泡壳1的安装部11朝上安装到灯壳夹持爪913上,并通过灯壳承托柱914固定在灯壳夹持爪913中。灯壳夹持爪913固定好灯泡壳1之后运动至元件滑移板82的出料段824所在的位置,出料夹持臂84将出料段824中的发光组件3夹取并放入到灯泡壳1的元件安装孔111内。

70.参照图11,引线折弯组件93包括引线折弯爪931、下压折弯筒932以及引线偏正爪933,机架上固定安装有引线折弯气缸,引线折弯爪931安装于引线折弯气缸上,引线折弯爪931受引线折弯气缸驱动并前后运动,引线折弯爪931安装于机架上,引线折弯爪931能够将上导丝引线351朝向靠近引线折弯气缸所在的一侧拉动并使得上导丝引线351发生弯曲。下压折弯筒932将弯曲后的上导丝引线351压紧于安装部11的螺纹凸缘112上。引线偏正爪933

安装于机架上,引线偏正爪933通过夹取上电阻引线361并将上电阻引线361折弯至元件安装座31的中心轴线上,以使得上电阻引线361能够顺利通过灯头盖2的钉安装孔221。

71.参照图11,灯头上料组件94包括灯头上料机械手941以及灯头压紧柱942,灯头上料机械手941和灯头压紧柱942均安装于机架上,灯头上料机械手941夹取灯头盖2放置到灯泡壳1的安装部11上,灯头压紧柱942将灯头盖2朝向灯泡壳1所在的一侧进行压紧,以方便后续的旋紧加工。

72.参照图11,灯头旋紧组件95包括灯头旋转机械手951和灯壳握紧机械手952,灯头旋转机械手951和灯壳握紧机械手952均固定安装于机架上,灯壳握紧机械手952握紧灯泡壳1的外周面,然后灯头旋转机械手951握紧灯头盖2的外周面并进行旋转,从而将灯头盖2与灯泡壳1之间进行旋紧,从而实现第二导丝35与灯头盖2外周部21相连接。

73.参照图11,导丝剪断组件96包括导丝剪断刀961以及导丝剪断气缸962,导丝剪断气缸962固定安装于机架上,导丝剪断气缸962驱动导丝剪断刀961运动并将伸出灯头盖2的负上电阻引线361进行剪断,防止第一导丝36过长多导电钉222的安装造成影响。

74.参照图11,上钉组件97包括盖钉吸取头971以及盖钉压紧柱972,机架上固定安装有盖钉驱动气缸,盖钉吸取头971吸取导电钉222后,盖钉驱动气缸驱使盖钉吸取头971运动,以将导电钉222放入钉安装孔221上,盖钉压紧柱972将导电钉222压紧于钉安装孔221内,从而实现第一导丝36与导电钉222相连接。点亮测试组件98包括第一电源头和第二电源头,第一电源头抵接于灯头盖2的外周面上,第二电源头抵接于导电钉222上,通过测试发光灯体34能够点亮,测试灯头盖2的组装是否合格。

75.参照图11,打点防脱组件99包括打点盘,打点盘内通过打点冲针对灯头盖2的外周面进行冲压,从而在灯头盖2的外周面形成若干灯头顶紧槽23,进而起到灯头盖2与灯泡壳1之间的相互固定。打点防脱加工完成后,灯泡即组装完成,组装完成的灯泡被放置在收集轨道90进行统一收集处理。

76.本技术实施例还公开一种灯泡的生产工艺。

77.一种灯泡的生产工艺,采用上述灯泡生产设备进行组装加工,包括如下步骤:s1.将第一导丝36放入第二通槽3131内,保证下电阻引线363从第二通槽3131内穿过,下电阻引线363对电阻体362连为一体,下电阻引线363对电阻体362具有一定的支撑作用,从而保证第一导丝36不会从第二通槽3131上倾倒掉落下来,压紧杆741将电阻体362压紧到第二通槽3131的过程中,确保电阻体362与第二通槽3131的下端面抵接;s2.将第二导丝35放入第一通槽3121内,为了防止第二导丝35从第一通槽3121内穿过并掉出,确保导丝上料组件73的下部位置设置承托板;s3.将第二导丝35和第一导丝36固定于第一通槽3121和第二通槽3131内,顶紧机械手742的顶紧凸包需要正对第二导丝35和第一导丝36的位置;s4.将第二导丝35和第一导丝36校形,确保第二导丝35的下导丝引线352和第一导丝36的下电阻引线363所构成的平面为竖直设置;s5.将第二导丝35和第一导丝36多余的部分进行切断;s6.将第二导丝35和第一导丝36进行折弯,下导丝引线352朝向下电阻引线363所在的一侧进行折弯,下电阻引线363朝向下导丝引线352所在的一侧进行折弯,并且确保下导丝引线352的折弯部和下电阻引线363的折弯部在竖直线上具有两个交点;

s7.将发光灯体34焊接于第二导丝35和第一导丝36上,焊接时保证焊接点牢固并且均匀,不可出现虚焊等不良情况;s8.将组装完成的元件安装座31安装于灯泡壳1的安装部11内,需要保证每一个元件安装座31的安装角度统一,灯壳上料爪921的侧面抵接定位切边322,保证安装角度。

78.s9.将第二导丝35和第一导丝36远离发光灯体34所在的一端进行折弯,确保上导丝引线351从安装凸台32的引线容置槽321内折弯引出;s10.将灯头盖2安装于灯泡壳1的安装部11,安装部11的螺纹凸缘112与外周部21的螺纹槽211需要螺纹配合,不可出现斜装的情况;s11.将伸出灯头盖2的导丝进行切断,切断的上电阻引线361与钉安装孔221的上开口端面平齐;s12.将导电钉222安装于灯头盖2的绝缘部22,保证上电阻引线361位于引线避让槽223内;s13.对组装完成的灯泡进行通电点亮测试;s14.对灯头盖2的外周部21进行打点固定,确保打点均匀且深度一致;s15.对装配完成的灯泡进行集中收集。

79.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围。其中,相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1