一种单导热块散热模组自动组装流水线的制作方法

1.本发明涉及散热模组组装领域,特指一种单导热块散热模组自动组装流水线。

背景技术:

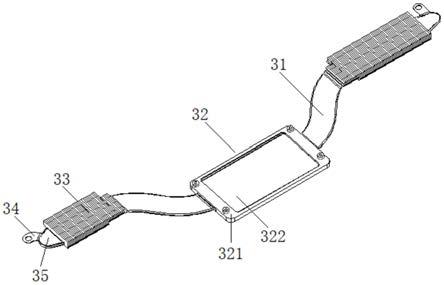

2.散热模组广泛应用于笔记本电脑中给cpu散热,如图1所示的一种单导热块散热模组,包含导热管31、通过锡膏固定在导热管31上的cpu导热块32、分别通过锡膏固定在导热管31两端的散热鳍片33、分别通过锡膏固定在导热管31顶部两端最外侧用于连接主板的端盖34、分别通过锡膏固定在导热管31底部两端最外侧起到包裹作用的铁片35;其中cpu导热块32包括用于连接主板的铁盖321、通过锡膏固定在铁盖内的散热铜片322;但目前散热模组都是通过人工进行组装,存在以下问题:1、由于cpu导热块以及两端的散热鳍片、端盖、铁片尺寸均不相同,需要几名甚至几十名工作人员进行组装,不仅生产效率低,劳动强度大,且组装精度不易保证,导致不良率高,从而大大增加了生产成本;2、锡膏量不易控制,过多过少都会影响散热效率。

技术实现要素:

3.本发明目的是为了克服现有技术的不足而提供一种单导热块散热模组自动组装流水线。

4.为达到上述目的,本发明采用的技术方案是:一种单导热块散热模组自动组装流水线,包含首尾分别依次连接的cpu导热块上料机、左平移机、左散热鳍片上料机、右散热鳍片上料机、导热管上料机、导热管两端点锡膏机、左端盖上料机、右端盖上料机、放上盖机、锁螺丝机、正翻转机、左铁片上料机、右铁片上料机、反翻转机、回流焊机、右平移机、冷却机、松螺丝机、取上盖机、成品下料机以及多个位于上述机器上可循环输送的载具;所述载具包括底盘和上盖;所述底盘上设置有两组用于对应放置散热模组各零件的定位凹槽;所述上盖上设置有多颗用于连接底盘的螺栓。

5.优选的,所述cpu导热块上料机包括导热块机架、分别设置在导热块机架上端的转盘机构、铜片供料机构、铁盖供料机构、铜片取料机械手、锡膏印刷机构、锡膏量检测机构、铁盖取料机械手、导热块上料机械手、第一段输送线;所述铜片取料机械手、锡膏印刷机构、锡膏量检测机构、铁盖取料机械手、导热块上料机械手依次围绕转盘机构放置,所述转盘机构上设置有多个与上述机构对应的定位治具;所述铜片供料机构和铁盖供料机构分别位于导热块机架的正面两侧,对应给铜片取料机械手和铁盖取料机械手供料;所述第一段输送线位于导热块机架的背面,便于导热块上料机械手上料。

6.优选的,所述左平移机和右平移机结构相同,均包括平移机架、分别设置在平移机架上端的第二段输送线、进料输送线;所述第二段输送线沿平移机架的长度方向放置;所述进料输送线位于第二段输送线的进料端,且进料输送线与第二段输送线垂直放置;所述进料输送线上设置有将底盘推到第二段输送线上的推进机构;所述第二段输送线的出料端设置有将底盘推到下一台机器上的推出机构。

7.优选的,所述左散热鳍片上料机、右散热鳍片上料机、左端盖上料机、右端盖上料机、左铁片上料机、右铁片上料机结构相同,均包括上料机架、分别设置在上料机架上端的料盘供料机构、上料机械手、第三段输送线;所述料盘供料机构位于上料机架的正面,第三段输送线位于上料机架的背面;所述上料机械手从料盘供料机构取料后送至第三段输送线上。

8.优选的,所述导热管上料机包括导热管机架、分别设置在导热管机架上端的导热管供料机构、导热管取料机械手、导热管输送线、锡膏印刷机构、锡膏量检测机构、水平翻转机构、导热管上料机械手、第四段输送线;所述导热管输送线和第四段输送线平行放置,且导热管输送线位于导热管机架的正面,第四段输送线位于导热管机架的背面;所述导热管供料机构用于给导热管取料机械手供料,所述导热管取料机械手用于吸取导热管送至导热管输送线的进料端;所述锡膏印刷机构、锡膏量检测机构、水平翻转机构均位于导热管输送线上方,且依次沿着导热管输送线的输送方向放置;所述导热管上料机械手从水平翻转机构取料后送至第四段输送线上。

9.优选的,所述导热管两端点锡膏机包括点锡膏机架、分别设置在点锡膏机架上端的两个点锡膏机构、锡膏量检测机构、第五段输送线;所述两个点锡膏机构、锡膏量检测机构均位于第五段输送线上方,且依次沿着第五段输送线的输送方向依次放置。

10.优选的,所述放上盖机和取上盖机之间设置有回流输送线;所述放上盖机和取上盖机结构相同,均包括搬运机架、分别设置在搬运机架上的搬运机构、第六段输送线;所述第六段输送线和回流输送线平行放置,且第六段输送线设置在搬运机架的正面,回流输送线设置在搬运机架的背面;所述搬运机构位于第六段输送线的上方,用于将上盖在第六段输送线和回流输送线之间来回搬运。

11.优选的,所述锁螺丝机和松螺丝机结构相同,均包括拧螺丝机架、分别设置在拧螺丝机架上的拧螺丝机构、第七段输送线;所述拧螺丝机构位于第七段输送线上方;所述锁螺丝机还包括设置在第七段输送线上方且位于拧螺丝机构之后的螺丝高度检测机构。

12.优选的,所述正翻转机和反翻转机结构相同,均包括翻转机架、设置在翻转机架上将载具翻转180度的翻转机构。

13.优选的,所述成品下料机包括下料机架、分别设置在下料机架上的下料机构和第八段输送线、设置在下料机架外侧且与第八段输送线垂直放置的皮带输送线;所述第八段输送线与第一段输送线相连;所述下料机构位于第八段输送线上方,将散热模组送至皮带输送线上。

14.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

15.本发明能全自动对散热模组进行组装,只需要几名工作人员上下料,不仅提高了生产效率,降低了劳动强度,且组装精度高,不良率低,从而大大节约了生产成本,并且锡膏量易于控制,保证了散热效率。

附图说明

16.下面结合附图对本发明技术方案作进一步说明:

17.附图1为单导热块散热模组的结构图;

18.附图2为本发明所述的单导热块散热模组自动组装流水线的俯视图;

19.附图3为本发明中cpu导热块上料机的结构图;

20.附图4为本发明中左平移机的结构图;

21.附图5为本发明中左散热鳍片上料机的结构图;

22.附图6为本发明中导热管上料机的结构图;

23.附图7为本发明中导热管两端点锡膏机的结构图;

24.附图8为本发明中放上盖机的结构图;

25.附图9为本发明中锁螺丝机的结构图;

26.附图10为本发明中正翻转机构的结构图;

27.附图11为本发明中成品下料机的俯视图;

28.附图12为本发明中底盘的俯视图;

29.附图13为本发明中载具的结构图。

具体实施方式

30.下面结合附图及具体实施例对本发明作进一步的详细说明。

31.附图2为本发明所述的单导热块散热模组自动组装流水线,包含首尾分别依次连接的cpu导热块上料机1、左平移机2、左散热鳍片上料机3、右散热鳍片上料机4、导热管上料机5、导热管两端点锡膏机6、左端盖上料机7、右端盖上料机8、放上盖机9、锁螺丝机10、正翻转机11、左铁片上料机12、右铁片上料机13、反翻转机14、回流焊机15、右平移机16、冷却机17、松螺丝机18、取上盖机19、成品下料机21以及多个位于上述机器上可循环输送的载具23;如图12-13所示,所述载具23包括底盘231和上盖233;所述底盘231上设置有两组用于对应放置散热模组各零件的定位凹槽232;所述上盖233上设置有多颗用于连接底盘231的螺栓234;工作时:通过外部控制器控制,底盘231首先输送到cpu导热块上料工位,通过cpu导热块上料机1将铜片和铁盖通过锡膏固定形成cpu导热块,然后送至底盘231内;接着底盘231通过左平移机2输送到左散热鳍片上料工位,通过左散热鳍片上料机3将左散热鳍片送至底盘231内;接着底盘231输送到右散热鳍片上料工位,通过右散热鳍片上料机4将右散热鳍片送至底盘231内;接着底盘231输送到导热管上料工位,通过导热管上料机5先在导热管连接部位刷锡膏,然后送至底盘231内,分别与底盘231内的cpu导热块、gpu导热块、左散热鳍片、右散热鳍片粘合;接着底盘231输送到导热管两端点锡膏工位,通过导热管两端点锡膏机6分别在导热管的两端点锡膏;接着底盘231输送到左端盖上料工位,通过左端盖上料机7将左端盖送至底盘231内,并与导热管的顶部左端粘合;接着底盘231输送到右端盖上料工位,通过右端盖上料机8将右端盖送至底盘231内,并与导热管的顶部右端粘合;接着底盘231输送到放上盖工位,通过放上盖机9将上盖233置于底盘231上;接着载具23输送到锁螺丝工位,通过锁螺丝机10对上盖233上的螺栓234进行锁紧,实现上盖233与底盘231的连接;接着载具23输送到正翻转工位,通过正翻转机11将载具载具23翻转180度,使其底部朝上;接着载具23输送到左铁片上料工位,通过左铁片上料机12将左铁片送至载具23内,并与导热管的底部左端粘合;接着载具23输送到右铁片上料工位,通过右铁片上料机13将右铁片送至载具23内,并与导热管的底部右端粘合;接着载具23输送到反翻转工位,通过反翻转机14将载具载具23再翻转180度,使其上盖233朝上;接着载具23进入回流焊机15内进行回流焊固定,并通过右平移机16输送到冷却机17内进行冷却;接着载具23输送到松螺丝工位,通

过松螺丝机18松开上盖233上的螺栓234,实现上盖233与底盘231的分离;接着载具23输送到取上盖工位,通过取上盖机19将上盖233从底盘231上取下;最后底盘231输送到成品下料工位,通过成品下料机21将散热模组取下,然后底盘231输运到cpu导热块上料工位,依次循环工作。

32.进一步,如图3所示,所述cpu导热块上料机1包括导热块机架11、分别设置在导热块机架11上端的转盘机构18、铜片供料机构15、铁盖供料机构12、铜片取料机械手16、锡膏印刷机构14、锡膏量检测机构13、铁盖取料机械手19、导热块上料机械手17、第一段输送线10;所述铜片取料机械手16、锡膏印刷机构14、锡膏量检测机构13、铁盖取料机械手19、导热块上料机械手17依次围绕转盘机构18放置,所述转盘机构18上设置有五个与上述机构对应的定位治具;所述铜片供料机构15和铁盖供料机构12分别位于导热块机架11的正面两侧,便于工作人员上下料;所述第一段输送线10位于导热块机架11的背面;工作时,铜片供料机构15和铁盖供料机构12分别对应给铜片取料机械手16和铁盖取料机械手19供料,然后铜片取料机械手16从铜片供料机构15上吸取铜片并置于定位治具上,接着转盘机构18驱动定位治具旋转到下一个工位,锡膏印刷机构14在铜片上表面的连接部位印刷锡膏,接着转盘机构18驱动定位治具旋转到下一个工位,锡膏量检测机构13检测铜片上的锡膏量是否合格,如果不合格则报警,如果合格则转盘机构18驱动定位治具旋转到下一个工位,铁盖取料机械手19从铁盖供料机构12上吸取铁盖并置于铜片上,形成导热块,接着转盘机构18驱动定位治具旋转到下一个工位,上料机械手吸取导热块置于第一段输送线10上底盘231上,依次循环工作。

33.进一步,如图4所示,所述左平移机2和右平移机16结构相同,均包括平移机架21、分别设置在平移机架21上端的第二段输送线24、进料输送线22;所述第二段输送线24沿平移机架21的长度方向放置;所述进料输送线22位于第二段输送线24的进料端,且进料输送线22与第二段输送线24垂直放置;所述进料输送线22上设置有推进机构23,所述第二段输送线24的出料端设置有推出机构25;工作时,推进机构23将进料输送线22上的底盘231推到第二段输送线24上,然后第二段输送线24将底盘231输送到出料端,最后推出机构25将底盘231推到下一台机器上;其中,进料输送线22和第二段输送线24出料端的下方可分别设置将底盘231抬起的升降机构,便于推动。

34.进一步,如图5所示,所述左散热鳍片上料机3、右散热鳍片上料机4、左端盖上料机7、右端盖上料机8、左铁片上料机12、右铁片上料机13结构相同,均包括上料机架31、分别设置在上料机架31上端的料盘供料机构32、上料机械手33、第三段输送线34;所述料盘供料机构32位于上料机架31的正面,便于工作人员上下料;所述第三段输送线34位于上料机架31的背面;工作时,上料机械手33从料盘供料机构32取料后送至第三段输送线34的底盘231上。

35.进一步,如图6所示,所述导热管上料机5包括导热管机架59、分别设置在导热管机架59上端的导热管供料机构51、导热管取料机械手53、导热管输送线52、锡膏印刷机构54、锡膏量检测机构55、水平翻转机构58、导热管上料机械手57、第四段输送线56;所述导热管输送线52和第四段输送线56平行放置,且导热管输送线52位于导热管机架59的正面,便于工作人员上下料;第四段输送线56位于导热管机架59的背面;所述导热管供料机构51用于给导热管取料机械手53供料,所述导热管取料机械手53用于吸取导热管送至导热管输送线

52的进料端;所述锡膏印刷机构54、锡膏量检测机构55、水平翻转机构58均位于导热管输送线52上方,且依次沿着导热管输送线52的输送方向放置;所述导热管上料机械手57位于导热管输送线52的出料端;工作时:导热管供料机构51给导热管取料机械手53供料,然后导热管取料机械手53吸取导热管送至导热管输送线52的进料端,接着导热管输送线52将料盘输送到锡膏印刷机构54的下方,通过锡膏印刷机构54在多根导热管上表面的连接部位印刷锡膏,然后导热管输送线52将料盘输送到锡膏量检测机构55的下方,通过锡膏量检测机构55检测导热管上的锡膏量是否合格,如果不合格则报警,如果合格则导热管输送线52将料盘输送到水平翻转机构58的下方,通过水平翻转机构58将导热管翻转180度,使其锡膏面朝下,最后导热管上料机械手57吸取导热管后送至第四段输送线56的底盘231上,使其锡膏面分别与底盘231内的cpu导热块、gpu导热块、左散热鳍片、右散热鳍片粘合。

36.进一步,如图7所示,所述导热管两端点锡膏机6包括点锡膏机架61、分别设置在点锡膏机架61上端的两个点锡膏机构63、锡膏量检测机构64、第五段输送线62;所述两个点锡膏机构63、锡膏量检测机构64均位于第五段输送线62上方,且依次沿着第五段输送线62的输送方向依次放置;工作时,第五段输送线62将底盘231输送到两个点锡膏机构63的下方,通过两个点锡膏机构63分别在导热管两端最外侧连接部位点锡膏,然后第五段输送线62将底盘231输送到锡膏量检测机构64,如果不合格则报警,如果合格则第五段输送线62将底盘231输送到下一台机器上。

37.进一步,如图8所示,所述放上盖机9和取上盖机19之间设置有回流输送线20;所述放上盖机9和取上盖机19结构相同,均包括搬运机架91、分别设置在搬运机架91上的搬运机构92、第六段输送线93;所述第六段输送线93和回流输送线20平行放置,且第六段输送线93设置在搬运机架91的正面,回流输送线20设置在搬运机架91的背面;所述搬运机构92位于第六段输送线93的上方;工作时,取上盖机19的搬运机构92将上盖233从底盘231上取下,置于回流输送线20上,通过回流输送线20将上盖233输送到放上盖机9,然后放上盖机9的搬运机构92吸取上盖233置于底盘231上,实现循环工作。

38.进一步,如图9所示,所述锁螺丝机10和松螺丝机18结构相同,均包括拧螺丝机架101、分别设置在拧螺丝机架101上的拧螺丝机构103、第七段输送线102;所述拧螺丝机构103位于第七段输送线102上方;工作时,第七段输送线102将载具23输送到拧螺丝机构103下方,通过拧螺丝机构103对上盖233上的螺栓234进行松紧;所述锁螺丝机10还包括设置在第七段输送线102上方且位于拧螺丝机构103之后的螺丝高度检测机构104,可用于检测锁紧后的螺栓234高度是否合格,如果不合格则报警,如果合格则第七段输送线102将载具23输送到下一台机器上。

39.进一步,如图10所示,所述正翻转机11构和反翻转机14构结构相同,均包括翻转机架111、设置在翻转机架111上的翻转机构112;工作时,正翻转机11构的翻转机构112先将载具23翻转180度,使其底部朝上,便于左铁片上料机12和右铁片上料机13上料,然后反翻转机14构的翻转机构112再将载具23翻转180度,使其上盖233朝上,便于后续拆卸上盖233。

40.进一步,如图11所示,所述成品下料机21包括下料机架211、分别设置在下料机架211上的下料机构212和第八段输送线213、设置在下料机架211外侧且与第八段输送线213垂直放置的皮带输送线22;所述第八段输送线213与第一段输送线10相连;所述下料机构212位于第八段输送线213上方;工作时,通过下料机构212将散热模组送至皮带输送线22

上,实现成品下料,而底盘231则重新输运到第一段输送线10上,实现循环工作。

41.进一步,所述铜片取料机械手16、铁盖取料机械手19、导热块上料机械手17、上料机械手33、导热管取料机械手53、导热管上料机械手57的吸料端均设置有用于拍照定位零件位置的视觉传感器,可精确取料和放料,增加组装精度。

42.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1