一种卡簧装配装置以及卡簧装配方法与流程

本申请涉及一种机械装置领域,具体涉及一种卡簧装配装置以及卡簧装配方法。

背景技术:

为了限制轴上的零部件发生轴向运动,通常可以在轴上装配卡簧;因此如何提高卡簧的装配效率是需要考虑的一个技术问题。

技术实现要素:

本申请的目的在于提供一种卡簧装配装置,有利于提高卡簧的装配效率。

为实现上述目的,本申请的一种实施方式采用如下技术方案:

一种卡簧装配装置,能够将卡簧装配至第一部件,其特征在于:所述卡簧装配装置包括放料机构、送料机构和推料机构,所述放料机构能够用于放置所述第一部件,所述送料机构能够将所述卡簧输送至预装位置,所述推料机构能够推动所述卡簧并装配至位于所述放料机构的第一部件;

所述送料机构包括振动盘和第一送料部,所述振动盘的存放区能够存放所述卡簧,通过所述振动盘的振动能够将位于所述振动盘存放区的卡簧依次输送至所述振动盘的出料口;所述第一送料部的进料口与所述振动盘的出料口对应设置,位于所述第一送料部内的卡簧能够沿着所述第一送料部的料道的延伸方向输送至卡簧的预装位置;

所述推料机构包括支撑座和挡部,所述支撑座能够支撑位于预装位置处的所述卡簧,所述挡部与所述支撑座呈一体结构或者所述挡部与所述支撑座分体设置并固定连接;所述卡簧的所述预装位置设置于所述挡部与所述第一送料部的出料口之间;

所述推料机构还包括第一推移驱动部和第一推移部,所述第一推移部与所述第一推移驱动部的活动部连接,所述第一推移驱动部能够使得所述第一推移部朝向或远离位于所述放料机构的第一部件运动;位于所述放料机构的第一部件设置于位于预装位置处的所述卡簧的一侧,所述第一推移部设置于位于预装位置处的所述卡簧的另一侧,位于所述放料机构的第一部件的所在侧与所述第一推移部的所在侧相对设置;所述第一推移部能够将所述卡簧装配至位于所述放料机构的第一部件。

一种卡簧装配方法,能够将卡簧装配至第一部件,所述卡簧装配方法包括以下步骤:

a,将第一部件放置于放料机构中的承载部,以及将多个卡簧放置于振动盘的存放区;

b,通过所述振动盘的振动将卡簧输送至第一送料部的出料口,从而使得卡簧位于预装位置;

c,当卡簧到达预装位置后,第二推移驱动部动作使得第二推移部向远离所述第一送料部的出料口方向运动至预设位置;

d,当所述第二推移部向远离所述第一送料部的出料口方向运动至预设位置时,第一推移驱动部动作使得第一推移部朝向位于所述放料机构的第一部件运动;当所述第一推移部朝向位于所述放料机构的第一部件运动至预设位置时,所述第一推移部将位于预装位置处的卡簧推向并装配至位于所述放料机构的第一部件;当位于预装位置处的卡簧装配至位于所述放料机构的第一部件后,所述第一推移驱动部动作使得所述第一推移部向远离位于所述放料机构的第一部件的方向运动至初始位置;

e,两个所述第三推移驱动部动作使得两个所述第三推移部向彼此远离的方向运动至预设位置;当两个所述第三推移部向彼此远离的方向运动至预设位置时,取出装配有卡簧的第一部件。

本技术方案中,通过振动盘和第一送料部有利于实现卡簧的自动送料,利用推料机构有利于将卡簧装配至第一部件,这样有利于卡簧的自动化装配,从而有利于提高卡簧的装配效率。

本申请还公开了一种卡簧装配方法,有利于提高卡簧的装配效率。

附图说明

图1是本申请中轴类部件与卡簧组装在一起的一个结构示意图;

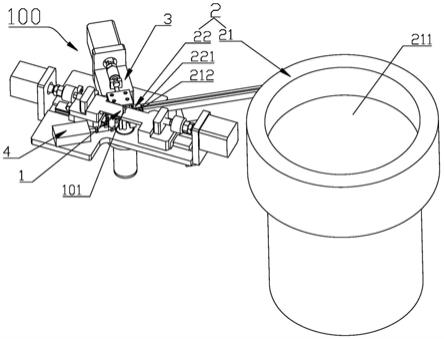

图2是本申请中卡簧装配装置的第一种实施方式的一个立体结构示意图;

图3是图2中卡簧装配装置的一个正视结构示意图;

图4是图2或图3中放料机构、推料机构和限位机构组装在一起的一个立体结构示意图;

图5是图4中推料机构、限位机构和承载部组装在一起的一个立体结构示意图;

图6是图5中推料机构、限位机构和承载部组装在一起的一个正视结构示意图;

图7是图5或图6推料机构中的支撑座和挡部组装在一起的一个立体结构示意图;

图8是图5或图6推料机构中第一推移部的一个立体结构示意图;

图9是图2或图3或图4中放料机构的一个立体结构示意图;

图10是图9中放料机构的一个正视结构示意图;

图11是图10中放料机构沿着a-a剖切的一个剖面结构示意图;

图12是本申请中卡簧装配装置的第二种实施方式一个立体结构示意图;

图13是图12中卡簧装配装置的一个正视结构示意图。

具体实施方式

下面结合附图和具体实施例对本申请作进一步说明:

为了便于描述,这里需要说明的是下文中所提到的方位词“上”、“下”、“左”、“右”、“前”、“后”仅仅是指卡簧装配装置如图1所示的状态安放时的方位。

通常,为了限制轴上的零部件发生轴向运动,可以在轴上装配卡簧;参见图1,图1为轴与卡簧组装在一起的结构示意图,这里为了便于描述,参见图1,将轴类部件定义为第一部件101,以下实施例中的卡簧装配装置主要用于将图1中的卡簧102装配至第一部件101,这里应该明白,第一部件101可以是只包括轴,也可以是轴与其他零部件组装在一起的部件。

以下将对本申请中的卡簧装配装置进行详细介绍,针对本申请中的卡簧装配装置有两种实施方式,以下将对这两种实施方式的卡簧装配装置进行详细介绍。

参见图2至图11,图2至图11为对本申请中的卡簧装配装置第一种实施方式的结构示意图,以下将对卡簧装配装置的第一种实施方式的结构进行详细介绍。

参见图2至图3,卡簧装配装置100包括放料机构1、送料机构2和推料机构3,放料机构1用于放置图1中的第一部件101,送料机构2能够将图1中的卡簧102输送至预装位置,推料机构3能够将位于预装位置的卡簧推向并装配至位于放料机构1的第一部件101;具体地,参见图2至图6,送料机构2包括振动盘21和第一送料部22,振动盘21的存放区211能够存放图1中的卡簧102,本实施例中,通过振动盘21的振动能够将位于存放区211的卡簧依次输送至振动盘21的出料口212,第一送料部22的进料口221与振动盘21的出料口212对应设置,位于第一送料部22内的卡簧能够沿着第一送料部22的料道的延伸方向输送至卡簧的预装位置,位于预装位置处的卡簧的缺口朝向位于放料机构1的第一部件101。

参见图5至图7,推料机构3包括支撑座31和挡部32,支撑座31能够支撑位于预装位置处的卡簧,卡簧的预装位置设置于挡部32与第一送料部的出料口222之间,本实施例中,通过设置挡部32有利于阻挡卡簧的运动,进而使得卡簧能够停留在卡簧的预装位置,参见图7,图7中虚线表示的卡簧即为卡簧的预装位置;本实施例中,挡部32、支撑座31以及第一送料部22的主体部223为一体结构,当然,挡部32、支撑座31以及第一送料部22的主体部223中也可以至少有两个分体设置,这里的“分体设置”是指分别加工成独立的零部件,分体设置的零部件再进行组装固定。

参见图4至图8,推料机构3还包括第一推移驱动部33和第一推移部34,第一推移部34与第一推移驱动部33的活动部连接,第一推移驱动部33能够使得第一推移部34朝向或远离位于放料机构1的第一部件101运动;参见图4和图5,位于放料机构1的第一部件101设置于位于预装位置处的卡簧102的一侧,第一推移部34与第一推移驱动部33设置于位于预装位置处的卡簧102的另一侧,位于放料机构1的第一部件101的所在侧与第一推移部34和第一推移驱动部33的所在侧相对设置;参见图4至图7,本实施例中,卡簧在第一送料部22料道内的输送方向与第一推移部34的运动方向相垂直;当第一推移部34朝向位于放料机构1内的第一部件101运动时,第一推移部34能够将位于预装位置处的卡簧102推向并装配至位于放料机构1的第一部件101;本实施例中,第一推移驱动部33为气缸,第一推移驱动部33的活塞杆即为第一推移驱动部33的活动部,当然,第一推移驱动部33也可以为电缸、油缸或气液增压缸等执行机构。

上述卡簧装配装置的技术方案中,利用振动盘21和第一送料部22有利于实现卡簧的自动送料,利用推料机构3有利于将卡簧装配至位于放料机构1的第一部件,这样有利于卡簧的自动化装配,从而有利于提高卡簧的装配效率。

参见图5至图8,本实施例中,支撑座31包括导向槽311,至少部分第一推移部34位于导向槽311;第一推移部34包括主体部341和子部342,子部342比主体部341更靠近第一推移驱动部33,子部342与第一推移驱动部33的活动部连接,主体部341能够与位于预装位置处的卡簧接触,本实施例中,主体部341和子部342为一体结构,当然,主体部341和子部342也可以分体设置并固定连接;参见图5至图8,第一推移部34主体部的侧壁341与导向槽311的侧壁3111间隙配合;本实施例中,通过设置导向槽311使得当第一推移驱动部33使得第一推移部34朝向或远离位于放料机构1的第一部件101运动时,第一推移部34能够沿着导向槽311的长度方向运动,这样有利于提高第一推移部34的运动精度。

参见图5至图8,推移机构3还包括盖板35,盖板35设置于第一推移部34的上方,盖板35与支撑座31固定连接,盖板35至少部分遮盖第一推移部34中位于导向槽311的部分;通过设置盖板35,当第一推移部34在朝向或远离位于放料机构的第一部件101运动时有利于防止第一推移部34发生倾斜,进而有利于防止影响卡簧的装配;另外,本实施例中,盖板35与第一推移部34不接触,也就是说,盖板35的下表面与第一推移部34主体部的上表面之间具有间隙,这样盖板35不会施加压力给第一推移部34,这样有利于防止盖板35对第一推移部34的运动造成干涉。

参见图5、图6和图8,推移机构3还包括浮动接头36,浮动接头36的一端与第一推移驱动部33的活动部连接,浮动接头36的另一端与第一推移部34的子部342连接,浮动接头36具有柔性,当第一推移驱动部33的活塞杆的中心轴线和第一推移部34主体部341的中心轴线偏移量超过浮动接头36所能允许的最大偏移量和/或当第一推移驱动部33的活塞杆的中心轴线和第一推移部34主体部341的中心轴线的平行度超过浮动接头36所能允许的最大平行度时,浮动接头36能够沿着浮动接头的径向发生变形,具体地,浮动接头36的两端能够沿着浮动接头的径向朝同一侧偏移或者朝相反方向偏移;这样通过设置浮动接头一方面有利于减小第一推移部34的主体部341的中心轴线和第一推移驱动部33的活塞杆中心轴线的平行度,另一方面有利于减小第一推移部34的主体部341的中心轴线和第一推移驱动部33的活塞杆中心轴线的偏心量;这样通过减小第一推移部34的主体部341的中心轴线和第一推移驱动部33的活塞杆中心轴线的平行度和偏移量,当第一推移部34将位于预装位置处的卡簧推向位于放料机构的第一部件101时,有利于减小或防止第一推移驱动部33的活塞杆发生弯曲变形,这样一方面有利于防止影响卡簧的装配,另一方面有利于提高第一推移驱动部33的使用寿命。

参见图1至图4,卡簧装配装置100还包括限位机构4,限位机构4用于限制位于预装位置处的卡簧向上运动;具体地,参见图5至图7,限位机构4包括第二推移驱动部41和第二推移部42,第二推移部42与第二推移驱动部41的活动部连接,第二推移驱动部41能够使得第二推移部42朝向或远离第一送料部22的出料口222方向运动;参见图5,第二推移部42和第二推移驱动部41相对第一送料部22的进料口更靠近第一送料部22的出料口,第二推移部42与第一送料部22相对设置,也就是说,第二推移部42位于第一送料部22的相对侧;当第二推移部42朝向第一送料部22的出料口222方向运动至预设位置时,第二推移部42至少部分盖在位于预装位置处的卡簧102的上方;这样当第一推移部34将位于预装位置处的卡簧102推向位于放料机构1的第一部件101时,有利于防止卡簧向上运动,进而有利于防止影响卡簧的装配;本实施例中,第二推移驱动部41为气缸,第二推移驱动部41的活塞杆即为第二推移驱动部41的活动部,当然,第二推移驱动部41也可以为电缸、油缸或气液增压缸等执行机构;另外,本实施例中,在卡簧装配装置的初始状态时,第二推移部42盖在位于预装位置处卡簧的上方;在第一推移部34推向位于预装位置处的卡簧之前,第二推移部42需要向远离第一送料部22的出料口222方向运动至预设位置时,这样有利于防止第二推移部42对第一推移部34的运动造成干涉。

参见图5,限位机构4还包括导轨43,导轨43与支撑座31固定连接,这里的“固定连接”可以是直接连接,也可以是间接连接,本实施例中,第二推移部42与导轨43滑动连接,这样第二推移部42能够沿着导轨运动,从而有利于提高第二推移部42的运动精度,进而有利于卡簧的装配。另外,本实施例中,第二推移部42的运动方向与第一推移部34的运动方向相垂直。

参见图9至图11,放料机构1包括承载部11,承载部11能够支撑第一部件101;放料机构1还包括两个第三推移部12和两个分别用于推移第三推移部12朝向或远离承载部11的第三推移驱动部13,承载部11位于第三推移部12上表面121的下方;当两个第三推移部12朝向承载部11运动至预设位置时,第一部件101能够穿过承载部11并支撑于承载部11;参见图10和图11,第一部件101中装卡簧的部位1010设置于第三推移部的上表面121的下方,当两个第三推移部12向远离承载部11的方向运动时,装配有卡簧的第一部件101或者第一部件101能够从放料机构1中取出。

参见图12至图13,图12至图13为对本申请中的卡簧装配装置第二种实施方式的结构示意图,以下将对卡簧装配装置的第二种实施方式的结构进行详细介绍。

参见图12和图13,本实施例中,送料机构2还包括第二送料部23,第二送料部23的进料口231与振动盘21的出料口212对应设置,第二送料部23的出料口232与第一送料部22的进料口221对应设置;送料机构2还包括振动器24,振动器24位于第二送料部23的下方并与第二送料部23的下表面接触,通过振动器24的振动能够使得位于第二送料部23料道内的卡簧输送至第二送料部23的出料口232,本实施例中,通过设置振动器24有利于加快卡簧在第二送料部23料道内的输送速度;通过上述方式,当振动盘21的安装空间不够时,可以通过设置第二送料部23来相对增长卡簧的输送路径,进而有利于将卡簧输送至预装位置;当然,当振动盘21的安装空间足够时,也可以不设置第二送料部23。

与卡簧装配装置的第一种实施方式相比,本实施方式中,送料机构2还包括第二送料部23和振动器24,通过设置第二送料部23来相对增长卡簧的输送路径,进而有利于将卡簧输送至预装位置;本实施例中卡簧装配装置的其他结构特征可参考卡簧装配装置的第一种实施方式,在此就不一一赘述了。

本申请还公开了一种卡簧装配方法,其用于在第一部件上装配卡簧,该卡簧装配方法通过上述卡簧装配装置进行装配,参见图1至图13,该卡簧装配方法包括以下步骤:

a,将第一部件101放置于放料机构1中的承载部11,以及将多个卡簧放置于振动盘21的存放区211;

b,通过振动盘21的振动将卡簧输送至第一送料部22的出料口222,从而使得卡簧位于预装位置;

c,当卡簧到达预装位置后,第二推移驱动部41动作使得第二推移部42向远离第一送料部22的出料口222方向运动至预设位置;

d,当第二推移部42向远离第一送料部22的出料口222方向运动至预设位置时,第一推移驱动部33动作使得第一推移部34朝向位于放料机构1的第一部件101运动;当第一推移部34朝向位于放料机构1的第一部件101运动至预设位置时,第一推移部将位于预装位置处的卡簧推向并装配至位于放料机构的第一部件;当位于预装位置处的卡簧装配至位于放料机构的第一部件后,第一推移驱动部动作使得第一推移部向远离位于放料机构1的第一部件101的方向运动至初始位置;

e,两个第三推移驱动部13动作使得两个第三推移部12向彼此远离的方向运动至预设位置;当两个第三推移部12向彼此远离的方向运动至预设位置时,取出装配有卡簧的第一部件;

f,待装配有卡簧的第一部件取出后,第二推移驱动部41动作使得第二推移部42朝向第一送料部22的出料口222运动至初始位置,两个第三推移驱动部13动作使得两个第三推移部12向彼此靠近的方向运动至初始位置。

需要说明的是:以上实施例仅用于说明本申请而并非限制本申请所描述的技术方案,尽管本说明书参照上述的实施例对本申请已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本申请进行修改或者等同替换,而一切不脱离本申请的精神和范围的技术方案及其改进,均应涵盖在本申请的权利要求范围内。

- 还没有人留言评论。精彩留言会获得点赞!