一种电池管与隔板的焊接定位治具的制作方法

1.本发明涉及焊接治具领域,具体涉及一种电池管与隔板的焊接定位治具。

背景技术:

2.电池管的内部需要与隔板进行焊接,该隔板上有相应的螺丝定位孔,它作为一个定位板的功能,需要与电池管上的孔位进行相配合。现有隔板与电池管的焊接工艺中,隔板的焊接是放置在管件内进行的,在焊接时需要先装配件将隔板与管件进行装配后再进行焊接,这样会存在一些缺陷:(1)装配件的装配过程复杂繁琐,在生产时会对产能有严重影响;(2)因装配件为塑料件,同时焊接时会产生高温,导致装配件会产生变形损坏,需要定期更换新的装配件,资源消耗较大,生产成本增加。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种电池管与隔板的焊接定位治具,用于解决背景技术中提到的问题。

4.为实现上述目的及其他相关目的,本发明提供一种电池管与隔板的焊接定位治具,包括前端焊接治具和后端焊接治具,所述前端焊接治具将隔板的前端部分定位在电池管内,所述后端焊接治具将隔板的后端部分定位在电池管内;

5.所述前端焊接治具由前端限位块、前端限位基座和锥形定位销组成,所述前端限位块的底部开设有用于与前端限位基座装配的安装槽,所述前端限位基座通过第一连接螺钉装配在安装槽内,所述前端限位基座的底部开设有固定螺孔,所述固定螺孔内穿设有固定螺钉,所述前端限位基座通过固定螺钉与隔板的前端部分连接,所述前端限位块的一侧开设有定位孔,所述锥形定位销穿插在所述定位孔内;

6.所述后端焊接治具由后端限位块和后端限位基座组成,所述后端限位基座为倒t型结构,所述后端限位基座的底部与隔板的后端部分抵接,所述后端限位基座通过第二连接螺钉与后端限位块装配连接。

7.优选的,所述安装槽内开设有第一连接螺孔,所述前端限位基座的前端面上开设有与第一连接螺孔同轴的第一安装螺孔,所述第一连接螺钉穿设在第一安装螺孔和第一连接螺孔内。

8.优选的,所述后端限位基座的前端面上开设有第二连接螺孔,所述后端限位块上开设有与第二连接螺孔同轴的第二安装螺孔,所述第二连接螺钉穿设在第二安装螺孔和第二连接螺孔内。

9.优选的,所述电池管前端的侧壁上开设有锁孔,所述锁孔与定位孔同轴设置,所述锥形定位销穿设在锁孔和定位孔中。

10.优选的,所述前端限位块前端面的两侧分别向外延伸设有前端左侧翼和前端右侧翼。

11.优选的,所述后端限位块前端面的两侧分别向外延伸设有后端左侧翼和后端右侧

翼。

12.与现有技术相比,本发明的有益效果是:本发明设计的专用治具,结构简单,装配过程简单方便,省时省力,节省工时,并且定位精准稳定,提高了焊接精度,同时还能一直重复使用,材料资源消耗降低,有效节省了加工成本。

附图说明

13.下面结合附图与具体实施例对本发明作进一步详细说明。

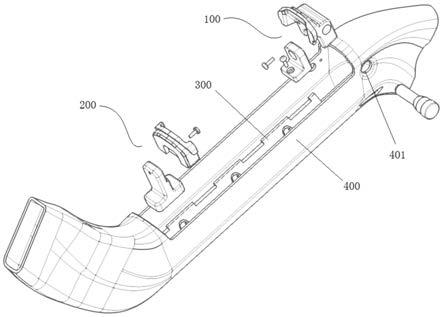

14.图1为本发明的结构示意图;

15.图2为本发明中前端焊接治具的结构爆炸图;

16.图3为本发明中前端焊接治具的装配示意图;

17.图4为本发明中后端焊接治具的结构爆炸图;

18.图5为本发明中后端焊接治具的装配示意图;

19.图6为本发明组装完成后的结构示意图。

20.其中,附图标记具体说明如下:

21.前端焊接治具100、前端限位块110、安装槽111、第一连接螺孔112、定位孔113、前端左侧翼114、前端右侧翼115、前端限位基座120、固定螺孔121、第一安装螺孔122、锥形定位销130、第一连接螺钉140、固定螺钉150;

22.后端焊接治具200、后端限位块210、第二安装螺孔211、后端左侧翼212、后端右侧翼213、后端限位基座220、第二连接螺孔221、第二连接螺钉230;

23.隔板300;

24.电池管400、锁孔401。

具体实施方式

25.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易的了解本发明的其他优点及功效。

26.须知,本说明书附图所示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

27.如图1和图6所示,本发明提供一种电池管与隔板的焊接定位治具,其特征在于,包括前端焊接治具100和后端焊接治具200,前端焊接治具100将隔板300的前端部分定位在电池管400内,后端焊接治具200将隔板300的后端部分定位在电池管400内。

28.如图2和图3所示,前端焊接治具100由前端限位块110、前端限位基座120和锥形定位销130组成,前端限位块110的底部开设有用于与前端限位基座120装配的安装槽111,前端限位基座120通过第一连接螺钉140装配在安装槽111内,前端限位基座120的底部开设有固定螺孔121,固定螺孔121内穿设有固定螺钉150,前端限位基座120通过固定螺钉150与隔

板300的前端部分连接,前端限位块110的一侧开设有定位孔113,锥形定位销130穿插在定位孔113内;

29.如图4和图5所示,后端焊接治具200由后端限位块210和后端限位基座220组成,后端限位基座220为倒t型结构,后端限位基座220的底部与隔板300的后端部分抵接,后端限位基座220通过第二连接螺钉230与后端限位块210装配连接。

30.本实施例中,安装槽111内开设有第一连接螺孔112,前端限位基座120的前端面上开设有与第一连接螺孔112同轴的第一安装螺孔122,第一连接螺钉140穿设在第一安装螺孔122和第一连接螺孔112内。

31.本实施例中,后端限位基座220的前端面上开设有第二连接螺孔221,后端限位块210上开设有与第二连接螺孔221同轴的第二安装螺孔211,第二连接螺钉230穿设在第二安装螺孔211和第二连接螺孔221内。

32.本实施例中,电池管400前端的侧壁上开设有锁孔401,锁孔401与定位孔113同轴设置,锥形定位销130穿设在锁孔401和定位孔113中。

33.本实施例中,前端限位块110前端面的两侧分别向外延伸设有前端左侧翼114和前端右侧翼115。前端限位块通过前端左侧翼和前端右侧翼来实现与电池管前端的快速装配定位,同时还能限制隔板的左右尺寸。

34.本实施例中,后端限位块210前端面的两侧分别向外延伸设有后端左侧翼212和后端右侧翼213。后端限位块通过后端左侧翼和后端右侧翼来实现与电池管后端的快速装配定位,同时还能限制隔板的左右尺寸。

35.在具体装配时,首先将前端限位块110与前端限位基座120通过第一连接螺钉140装配连接(如图3),将后端限位块210与后端限位基座220通过第二连接螺钉230装配连接(如图5),注意螺钉不要拧死,留下可调节的空间,再将前端限位基座120与隔板300的前端部分通过固定螺钉150装配连接,将前端焊接治具100连同隔板300一起安装在电池管400内,同时将定位孔113与电池管上的锁孔401对准,用锥形定位销130插入固定,再将螺钉拧紧,在锁紧时需要注意防止隔板翘起;前端焊接治具100固定好后,放入后端焊接治具200,将后端限位基座220的底部抵压在隔板的后端部分,再将螺钉拧紧,在锁紧时好需要注意防止隔板翘起,这样就完成了隔板300与电池管400的装配连接,方便后续的焊接工序进行。

36.综上,本发明结构简单,装配过程简单方便,省时省力,节省工时,并且定位精准稳定,提高了焊接精度,同时还能一直重复使用,材料资源消耗降低,有效节省了加工成本。所以,本发明有效克服了现有技术中的种种缺点而具有高度产业利用价值。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1