一种阻尼器装配用生产设备的制作方法

1.本发明属于汽车零部件加工技术领域,尤其是涉及一种阻尼器装配用生产设备。

背景技术:

2.阻尼器是一个构件,使用在不同地方或不同工作环境就有不同的阻尼作用,主要用于减振和防震,低速时允许移动,在速度或加速度超过相应的值时闭锁,形成刚性支撑。目前在汽车行业车内扶手位置就安装有阻尼器,据可靠消息公布我国2015年汽车总销量在2450万辆,按一台车安3个阻尼器计算就有7350万个阻尼器,数字巨大。但是目前我们的阻尼器灌装完都是手工来进行套圈和套盖,具有操作不便、加工效率低和合格率不高的缺陷,急需改进。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种提升加工效率降低加工难度的阻尼器装配用生产设备。

4.为了实现上述目的,本发明采用以下技术方案:一种阻尼器装配用生产设备,包括底座、设于所述底座上的转盘及设于所述转盘上方的第一安装板,所述第一安装板底部设有支撑轴,所述转盘上设有与所述支撑轴相配合的第一通孔,所述支撑轴穿设于所述第一通孔内,所述底座侧壁上设有安装台,所述安装台上设有第一驱动电机,所述第一驱动电机输出轴上设有传动轮,所述第一安装板上设有清理组件、上圈组件及套盖组件,所述转盘上设有四个第二通孔,所述清理组件、上圈组件及套盖组件分别设于所述不同的第二通孔上方,所述第二通孔内设有设有支撑板,所述支撑板上设有安装槽,所述安装槽侧壁上设有固定块;在对阻尼器做加工装配时,将阻尼器壳体放入到第二通槽内,阻尼器壳体嵌在安装槽内,在固定块作用下,对阻尼器壳体起固定作用,使阻尼器壳体以竖直状态处于第二通孔中部位置;第一驱动电机驱动转盘转动,转盘带动阻尼器壳体依次转动至清理组件、上圈组件及套盖组件下方,利用清理组件对阻尼器壳体内壁上密封槽做清理,将密封槽内的灰尘杂质清出,随后在上圈组件作用下将密封圈推送至密封槽内,将密封圈压在密封槽内,再在套盖组件作用下将封盖套在阻尼器壳体上,完成阻尼器壳体的装配;装配完成后的阻尼器再次转动至初始位置上,将加工后的阻尼器从第二通孔内取出,再将待加工的阻尼器放入到第二通孔内,继续对阻尼器做加工;通过将阻尼器放置在转盘上的形式,使阻尼器自动的从各个组件下方经过,以通过各个组件依次对阻尼器做处理,自动完成阻尼器的装配,工人仅需完成上下料操作,即可完成阻尼器壳体的装配,极大的降低工人劳动强度,使阻尼器的加工更为方便;通过转盘的转动使各个工序依次进行,使不同的阻尼器在同一时间内进行不同的加工工序,节省等待时间,使阻尼器的加工操作更加紧凑,提升阻尼器加工效率。

5.所述安装槽内壁上设有第一活动槽,所述固定块可转动连接于所述第一活动槽内,所述固定块与所述第一活动槽的连接处设有扭簧,所述第一活动槽内壁上设有第一复位弹簧;所述支撑板上设有第一空腔,所述第一活动槽内壁上穿设有第一推杆,所述第一推

杆一端设有第一推板,另一端设有第二推板,所述第一空腔侧壁为弹性材料制成。

6.所述第二通孔内壁上设有第二活动槽,所述支撑板上设有与所述第二活动槽相配合的第一滑块,所述第一滑块上设有与所述第一空腔相通的第二通腔,所述第二通腔底部设有第一通槽,所述第二通腔顶部设有第一连接弹簧,所述第一连接弹簧底部设有第三推板,所述第三推板底部设有推块,所述推块穿设于所述第一通槽内。

7.所述第二通孔内壁上还设有第三活动槽,所述第三活动槽内可转动连接有翻板,所述底座上设有第一液压杆;所述第一滑块顶部设有第一支撑弹簧,所述安装槽底部设有第三通孔;所述第一空腔内壁上设有凸块,所述凸块设于所述第二推板一侧。

8.所述清理组件包括设于所述第一安装板底部的第二液压杆、设于所述第二液压杆活塞杆上的第一连接杆、套设于所述第一连接杆上的套环及设于所述套环上的刷毛,所述第二液压杆活塞杆上设有第一连接块,所述第一连接杆顶部设有第二连接块,所述第二连接块可转动连接于所述第一连接块上,所述第一连接块上设有设备腔,所述设备腔内设有用于驱动所述第二连接块转动的第二驱动电机。

9.所述第一连接杆底部设有第一连接环,所述第一连接环通过螺纹连接于所述第一连接杆底部,所述第一连接环底部活动连接有多个第二连接杆,所述第二连接杆底部活动连接有第三连接杆,所述第三连接杆底部活动连接有第一连接板,所述第二连接杆和所述第三连接杆上包裹有集尘布,所述第一连接杆上设有第一通腔,所述第一通腔内穿设有第四连接杆,所述第一连接板上设有与所述第四连接杆相连的第五连接杆。

10.所述第一通腔顶部设有第一活动腔,所述第四连接杆顶部设有第一限位板,所述第一限位板顶部设有第二连接弹簧,所述第一活动腔顶部设有电磁铁;所述第四连接杆底部可转动连接有第三连接块,所述第三连接块上设有连接框,所述第五连接杆顶部设有与所述连接框相配合的挂钩,所述第五连接杆顶部设有第四活动槽,所述第四活动槽内穿设有与所述挂钩相配合的第二限位板,所述第二限位板底部设有限位弹簧。

11.所述上圈组件包括设于所述第一安装板底部的第三液压杆、设于所述第三液压杆活塞杆上的第四连接块、设于所述第四连接块上的第二推杆及设于所述第四连接块底部的第一导管,所述第四连接块上设有第二通腔,所述第二推杆穿设于所述第二通腔内,所述第二推杆侧壁上设有第二限位板,所述第二限位板底部设有第二支撑弹簧,所述第二推杆固连于所述第三液压杆底部。

12.所述第四连接块底部设有导向框,所述第一导管设于所述导向框内,所述导向框内壁上设有第一滑槽,所述第一导管侧壁上设有与所述第一滑槽相配合的第二滑块,所述导向框内壁上设有第二复位弹簧;所述导向框侧壁上设有第二安装板,所述第二安装板上设有第二连接板,所述第二连接板上可转动连接有转辊,所述第二安装板上还设有用于驱动所述转辊转动的第三驱动电机,所述第一导管侧壁上设有连接绳,所述连接绳另一端绕设于所述转辊上。

13.所述底座一侧设有平台,所述平台侧壁上设有斜面,所述斜面上设有第一挡板,所述第一安装板上设有第三连接板,所述第三连接板设于所述平台上方,所述第三连接板底部设有第二滑槽,所述第二滑槽内设有第一机械手,所述斜面上设有与所述第一机械手相配合的第二通槽,所述第一导管侧壁上设有与所述第一机械手相配合的第三通槽。

14.本发明具有以下优点:通过将阻尼器放置在转盘上的形式,使阻尼器自动的从各

个组件下方经过,以通过各个组件依次对阻尼器做处理,自动完成阻尼器的装配,工人仅需完成上下料操作,即可完成阻尼器壳体的装配,极大的降低工人劳动强度,使阻尼器的加工更为方便;通过转盘的转动使各个工序依次进行,使不同的阻尼器在同一时间内进行不同的加工工序,节省等待时间,使阻尼器的加工操作更加紧凑,提升阻尼器加工效率。

附图说明

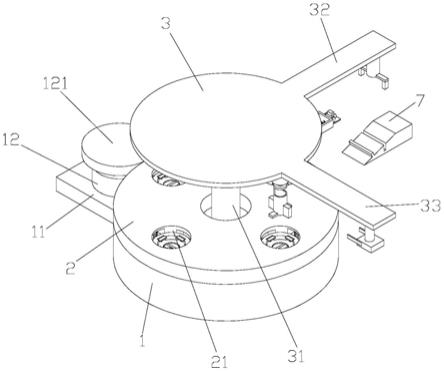

15.图1为本发明的结构示意图。

16.图2为本发明的右视图。

17.图3为图2中沿a-a处的剖视图。

18.图4为图3中的a处放大图。

19.图5为图3中的b处放大图。

20.图6为图5中的c处放大图。

21.图7为图2中沿c-c处的剖视图。

22.图8为图7中的d处放大图。

23.图9为本发明的正视图。

24.图10为图9中沿d-d处的剖视图。

25.图11为图10中的e处放大图。

26.图12为图10中的f处放大图。

27.图13为图9中沿i-i处的剖视图。

28.图14为图13中的g处放大图。

29.图15为图14中的h处放大图。

30.图16为图14中的i处放大图。

31.图17为图9中沿f-f处的剖视图。

32.图18为图17中的j处放大图。

33.图19为图17中的k处放大图。

34.图20为图9中沿g-g处的剖视图。

35.图21为图20中的l处放大图。

具体实施方式

36.如图1-21所示,一种阻尼器装配用生产设备,包括底座1、设于所述底座1上的转盘2及设于所述转盘2上方的第一安装板3,所述第一安装板3底部设有支撑轴31,所述转盘2上设有与所述支撑轴31相配合的第一通孔,所述支撑轴31穿设于所述第一通孔内,所述底座1侧壁上设有安装台11,所述安装台11上设有第一驱动电机12,所述第一驱动电机12输出轴上设有传动轮121,所述第一安装板3上设有清理组件、上圈组件及套盖组件,所述转盘2上设有四个第二通孔21,所述清理组件、上圈组件及套盖组件分别设于所述不同的第二通孔21上方,即四个第二通孔,一个第二通孔上方设有清理组件,一个第二通孔上方设有清理组件,一个第二通孔上方设有套盖组件,另一个第二通孔上方不设置组件;所述第二通孔21内设有设有支撑板22,所述支撑板22上设有安装槽229,安装槽直径与待加工阻尼器壳体直径相同;所述安装槽229侧壁上设有固定块224;在对阻尼器做加工装配时,将阻尼器壳体放入

到第二通槽内,阻尼器壳体嵌在安装槽内,在固定块作用下,对阻尼器壳体起固定作用,使阻尼器壳体以竖直状态处于第二通孔中部位置;第一驱动电机驱动转盘转动,转盘带动阻尼器壳体依次转动至清理组件、上圈组件及套盖组件下方,利用清理组件对阻尼器壳体内壁上密封槽做清理,将密封槽内的灰尘杂质清出,随后在上圈组件作用下将密封圈推送至密封槽内,将密封圈压在密封槽内,再在套盖组件作用下将封盖套在阻尼器壳体上,完成阻尼器壳体的装配;装配完成后的阻尼器再次转动至初始位置上,将加工后的阻尼器从第二通孔内取出,再将待加工的阻尼器放入到第二通孔内,继续对阻尼器做加工;通过将阻尼器放置在转盘上的形式,使阻尼器自动的从各个组件下方经过,以通过各个组件依次对阻尼器做处理,自动完成阻尼器的装配,工人仅需完成上下料操作,即可完成阻尼器壳体的装配,极大的降低工人劳动强度,使阻尼器的加工更为方便;通过转盘的转动使各个工序依次进行,使不同的阻尼器在同一时间内进行不同的加工工序,节省等待时间,使阻尼器的加工操作更加紧凑,提升阻尼器加工效率。

37.所述安装槽229内壁上设有第一活动槽2220,所述固定块224两侧可转动连接于所述第一活动槽2220内,所述固定块224与所述第一活动槽2220的连接处设有扭簧,所述第一活动槽2220内壁上设有第一复位弹簧225;所述支撑板22上设有第一空腔221,所述第一活动槽2220内壁上穿设有第一推杆2261,所述第一推杆2261一端设有第一推板2262,另一端设有第二推板226,所述第一空腔221侧壁为橡胶制成;在将阻尼器壳体放入到安装槽内时,阻尼器壳体底部与固定块一端相接触,在将阻尼器壳体往下推送过程中,阻尼器壳体推动固定块一端往下运动,固定块绕连接点转动,使固定块往竖直方向转动,当阻尼器壳体放入到第一活动槽内后,固定块在阻尼器壳体作用下翻转至竖直状态上,固定块侧壁抵在阻尼器壳体上,固定块抵在第一复位弹簧上,第一复位弹簧和扭簧为固定块提供往回翻转的运动趋势,使固定块侧壁压在阻尼器壳体上,增加固定块对阻尼器壳体的挤压效果,为阻尼器壳体提供固定效果;固定块翻转至竖直状态上时,固定块抵在第一推板上,在固定块作用下推动第一推板往第一空腔内运动,第二推板随第一推板一同往第一空腔内运动,在第二推板作用下减小第一空腔内的体积,从而增大第一空腔内的气压,在气压作用下使第一空腔侧壁产生形变,从而使第一空腔侧壁抵在阻尼器壳体上,与固定块相互配合对阻尼器壳体起固定作用,提升对阻尼器壳体的固定效果。

38.所述第二通孔22内壁上设有第二活动槽23,所述支撑板22上设有与所述第二活动槽23相配合的第一滑块227,所述第一滑块227上设有与所述第一空腔221相通的第二通腔2272,所述第二通腔2272底部设有第一通槽,所述第二通腔顶部设有第一连接弹簧,所述第一连接弹簧底部设有第三推板228,所述第三推板228底部设有推块2281,所述推块2281穿设于所述第一通槽内;当阻尼器壳体装配完成后,转盘转动将加工完成后的阻尼器壳体输送至初始位置上,往上推动支撑板,第一滑块沿第二活动槽往上运动,推块不再抵在第二活动槽底部,在第一连接弹簧作用下推动第三推板往下运动,第三推板往下运动后增加第二空腔内空间,第一空腔内的气流进入到第二空腔内,使第一空腔内的气压减小,第一空腔侧壁不再受到挤压,第一空腔侧壁在弹性作用下自动复位,减小支撑板对阻尼器壳体的固定效果,以便将阻尼器壳体从支撑板上取下,降低阻尼器壳体的取料难度。

39.所述第二通孔22内壁上还设有第三活动槽24,所述第三活动槽24内可转动连接有翻板241,所述底座1上设有第一液压杆25;所述第一滑块227顶部设有第一支撑弹簧2271,

所述安装槽229底部设有第三通孔2210;所述第一空腔221内壁上设有凸块222,所述凸块222设于所述第二推板226一侧;第三通孔直径小于阻尼器壳体的直径;第一液压杆设于取放阻尼器壳体的位置上,当转盘带动加工完成后的阻尼器壳体移动至初始工位上时,第一液压杆处于加工完成的阻尼器所在的第二通孔下方,第一液压杆驱动活塞杆伸出,第一液压杆驱动活塞杆伸出,第一液压杆活塞杆与翻板相接触,在第一液压杆活塞杆作用下推动翻板绕连接点往上翻转,翻板与支撑板底面相接触后推动支撑板往上运动,使第三推板在第一连接弹簧作用下往下运动,将第一空腔内的气流导入到第二空腔内,第一空腔内壁不再抵在阻尼器壳体上;当翻板往上翻转至接近竖直状态时,翻板从第三通孔底部移开,第一液压杆活塞杆穿过第三通孔直接与阻尼器壳体底面相接触,在第一液压杆作用下直接推动阻尼器壳体往上运动,将阻尼器壳体从支撑板上推出,使阻尼器壳体可方便的从支撑板上取出,极大的降低阻尼器壳体加工完成后的取料难度。

40.所述清理组件包括设于所述第一安装板3底部的第二液压杆4、设于所述第二液压杆4活塞杆上的第一连接杆442、套设于所述第一连接杆442上的套环44及设于所述套环44上的刷毛441,所述第二液压杆4活塞杆上设有第一连接块41,所述第一连接杆422顶部设有第二连接块42,所述第二连接块42可转动连接于所述第一连接块41上,第二连接块顶部设有第二连接环421,第一连接块底部设有与所述第二连接环相配合的连接槽,第一连接块和第二连接块通过第二连接环和连接槽实现可转动连接;所述第一连接块41上设有设备腔,所述设备腔内设有用于驱动所述第二连接块42转动的第二驱动电机411;当转盘带动阻尼器壳体转动至第二液压杆下方时,第二液压杆驱动活塞杆伸出,第二液压杆推动连接杆往下运动,第一连接杆插入到阻尼器壳体内,套环下降至密封槽高度上,第二驱动电机驱动第一连接杆转动,第一连接杆带动套环转动,刷毛与密封槽内壁相接触,对密封槽内壁做清理,将密封槽内壁上的杂质刮除,避免密封槽内存在杂质影响封盖的密封效果。

41.所述第一连接杆422底部设有第一连接环45,所述第一连接环45通过螺纹连接于所述第一连接杆422底部,所述第一连接环45底部活动连接有多个第二连接杆452,所述第二连接杆452底部活动连接有第三连接杆453,所述第三连接杆453底部活动连接有第一连接板451,所述第二连接杆452和所述第三连接杆453上包裹有集尘布454,集尘布为化纤材料制成,集尘布的顶端固连于第一连接环上,底端固连于第一连接板上;所述第一连接杆422上设有第一通腔,所述第一通腔内穿设有第四连接杆43,所述第一连接板451上设有与所述第四连接杆43相连的第五连接杆455;第一连接环、第二连接杆、第三连接杆及第一连接板相互配合形成菱形结构;当阻尼器壳体随转盘转动至清理组件下方时,第二液压杆驱动活塞杆往下运动,第一连接杆往下运动插入到阻尼器壳体内,集尘布随第一连接杆一同进入到阻尼器壳体内,当套环处于密封槽一侧时,集尘布处于密封槽下方,第四连接杆带动第五连接杆往上运动,第五连接杆带动第一连接板往上运动,第一连接板往上运动时带动第二连接杆和第三连接杆绕连接点转动,第二连接杆和第三连接杆往水平方向翻转,使第二连接杆和第三连接杆的连接点与阻尼器可体内壁相接触,将阻尼器壳体封闭;当第二驱动电机驱动第一连接杆转动时,刷毛与密封槽内壁相接触,将密封槽内壁上的杂质清出,从密封槽清出的杂质一部分掉落在集尘布上,一部分粘在刷毛上,通过集尘布对清理的杂质做收集,避免杂质直接掉落至阻尼器壳体内;第二驱动电机驱动第一连接杆转动时,第一连接杆带动集尘布转动,集尘布与阻尼器内壁相接触不断与阻尼器内壁摩擦,在集尘布上产

生静电,从而增加集尘布对灰尘的吸附效果,以便将清理出来的灰尘等杂质收集在集尘布上;在对密封槽内壁清理完成后,第二驱动电机停止工作,第二液压杆驱动第二连接块往上运动,第一连接杆带动集尘布往上运动,当集尘布移动至密封槽位置处后,第四连接杆带动第五连接杆继续往上运动,使第二连接杆和第三连接杆继续转动,从而使集尘布侧壁与密封槽内壁相接触,在集尘布作用下将密封槽内残留的灰尘杂质刮除干净,提升对密封槽的清理效果;通过第一连接环与第一连接杆的螺纹连接,可方便的将集尘布从第一连接杆上拆下,以便对集尘布做更换,保证集尘布的集尘效果。

42.所述第一通腔顶部设有第一活动腔423,所述第四连接杆43顶部设有第一限位板431,所述第一限位板431顶部设有第二连接弹簧432,所述第一活动腔423顶部设有电磁铁424,第一限位板为铁合金制成;所述第四连接杆43底部可转动连接有第三连接块433,所述第三连接块433上设有连接框434,所述第五连接杆445顶部设有与所述连接框434相配合的挂钩4551,所述第五连接杆445顶部设有第四活动槽4552,所述第四活动槽4552内穿设有与所述挂钩4551相配合的第二限位板4553,所述第二限位板4553底部设有限位弹簧;当第一连接杆插入到阻尼器壳体内后,套环移动至密封槽一侧,电磁体通电产生磁力,在电磁铁磁力作用下吸引第一限位板往上运动,第一限位板带动第四连接杆往上运动,从而使第四连接杆带动第五连接杆往上运动,使第二连接杆和第三连接杆绕连接点转动,利用集尘布对密封槽处清理出的灰尘做收集,避免灰尘直接掉落在阻尼器内部;在对集尘布安装时,挤压第一连接板和第一连接环,使第五连接杆从第一连接环内穿出,往下推动第二限位板,将第二限位板推入到第四活动槽内,随后将挂钩挂在连接框内,释放第二限位板,第二限位板与挂钩相互配合,提升挂钩与连接框的连接效果,往上推动第一连接环,转动第一连接环,将第一连接环转入到第一连接杆上,完成集尘布的安装;通过第三连接块的可转动连接,以便在将第五连接杆连接在第四连接杆上时使第一连接环自由转动,降低集尘布的更换难度。

43.所述上圈组件包括设于所述第一安装板3底部的第三液压杆5、设于所述第三液压杆5活塞杆上的第四连接块51、设于所述第四连接块51上的第二推杆52及设于所述第四连接块51底部的第一导管55,第一导管与阻尼器密封槽直径相同,所述第四连接块51上设有第二通腔511,所述第二推杆52穿设于所述第二通腔511内,所述第二推杆52侧壁上设有第二限位板521,所述第二限位板521底部设有第二支撑弹簧522,所述第二推杆52固连于所述第三液压杆5底部;当阻尼器随转盘转动至上圈组件下方后,密封圈被放入到第一导管内,第三液压杆推动第四连接块往下运动,第四连接块推动第一导管往下运动,第一导管抵在阻尼器顶部,第三液压杆驱动活塞杆继续伸出,第三液压杆推动第二推杆相对第四连接块继续往下运动,第二推杆进入到第一导管内推动密封圈往下运动,密封圈在第二推杆作用下沿第一导管内壁往下运动,使密封圈沿第一导管进入到密封槽内,将密封圈压在密封槽内,完成密封圈的安装。

44.所述第四连接块51底部设有导向框53,所述第一导管55设于所述导向框53内,所述导向框53内壁上设有第一滑槽531,所述第一导管55侧壁上设有与所述第一滑槽531相配合的第二滑块,所述导向框53内壁上设有第二复位弹簧532;所述导向框53侧壁上设有第二安装板54,所述第二安装板54上设有第二连接板541,所述第二连接板541上可转动连接有转辊542,所述第二安装板54上还设有用于驱动所述转辊542转动的第三驱动电机543,所述第一导管55侧壁上设有连接绳532,所述连接绳532另一端绕设于所述转辊542上;当阻尼器

随转盘转动至上圈组件下方后,第三驱动电机驱动转辊转动,转辊将连接绳绕于转辊上,连接绳对第一导管产生拉扯力,在连接绳作用下拉动第一导管往导向框的另一端移动,第一导管从第四连接块底部移出,以便直接将密封圈放入到第一导管内,避免第四连接块对密封圈的放置造成阻碍;当密封圈放入到第一导管内后,第三驱动电机驱动转辊反向转动,第二复位弹簧推动第一导管往导向框另一端移动,将第一导管重新推送至第四连接块底部,以便在第二推杆作用下将第一导管内的密封圈推送至阻尼器壳体内。

45.所述底座1一侧设有平台7,所述平台7侧壁上设有斜面71,所述斜面71上设有第一挡板72,所述第一安装板3上设有第三连接板32,所述第三连接板32设于所述平台7上方,所述第三连接板32底部设有第二滑槽,所述第二滑槽内设有第一机械手34,所述第一机械手为现有技术中的夹持工装,所述斜面71上设有与所述第一机械手34相配合的第二通槽73,所述第一导管55侧壁上设有与所述第一机械手34相配合的第三通槽;平台一侧设有传送带,密封圈通过传送带进行输送,在传送带作用下将密封圈输送至平台上,移动至平台上的密封圈移动至斜面位置处,在斜面作用下使密封圈沿斜面往下运动,密封圈滑落至第一挡板位置处,利用第一挡板对密封圈起定位作用,第一机械手移动至平台上方,第一机械手往下运动夹持密封圈,密封圈在第一机械手夹持下产生形变,同时在斜面作用下,使密封圈以倾斜状态处于第一机械手上,第一机械手将密封圈夹持后往上运动,此时第一导管处于导向框一端,第一导管处于第四连接块一侧,第一机械手移动至第一导管上方,第一机械手往下运动将密封圈塞入到第一导管内,密封圈以倾斜状态进入到第一导管内,密封圈进入到第一导管内后,第一机械手从第一导管内伸出,第三驱动电机驱动转辊反向转动,使第一导管重新移动至第四连接块底部,在第二推杆作用下将第一导管内的密封圈推送至阻尼器内;在第二通槽和第三通槽的设置下,避免第一机械手夹爪工作时与第一导管和平台产生碰撞,使第一机械手更易对密封圈进行夹持和释放。

46.第二推杆底部设有第四推板523,第四连接块底部设有与所述第四推板相配合的第一凹槽,第四推板直径与第一导管内壁直径相同,在第四推板作用下以便将密封圈从第一导管内推下,由于密封圈呈倾斜状态放置于第一导管内,到密封圈进入到密封槽内后,密封圈的一端先于密封槽底面相接触,第四推板继续往下运动,使第四推板继续挤压密封圈,将密封圈平整的压在密封槽内,完成密封圈的安装。

47.所述套盖组件包括设于所述第一安装板底部的第四液压杆6和设于所述第四液压杆活塞杆上的第二导管61,所述第二导管侧壁上设有开口611,第一安装板上设有第四连接板33,第四连接板底部设有第三滑槽,所述第三滑槽内设有第二机械手35,所述第二机械手为现有技术中的夹持工装,所述第二导管侧壁上设有第五连接块62和第六连接块63,所述第五连接块上设有第一挡块623,所述第六连接块上设有第二挡板632,所述第二挡板设于所述第一挡块下方;当阻尼器移动至所述套盖组件下方时,利用传送带将封盖输送至第二机械手一侧,第二机械手夹住封盖后往第二导管方向移动,第二机械手带动封盖插入到开口内,将封盖输送至第二导管内,封盖进入到第二导管内后第二机械手释放封盖,封盖往下掉落至第二挡板上,通过第二挡板为封盖提供支撑力,将封盖收在第二导管内,第二机械手从开口内脱出,第四液压杆推动第二导管往下运动,第二挡板从封盖底部移开,封盖从第二导管底部凸出,第一挡块为第二导管顶部提供推力,将封盖压制在阻尼器上,完成阻尼器的安装。

48.所述第五连接块上设有第二活动腔621,所述第二活动腔内设有棘轮624,所述棘轮与现有技术中的棘轮结构相同,所述棘轮上设有转轮622,所述第一挡块设于所述转轮上,所述第一挡块为三组,呈圆周分布于所述转轮上,所述转轮上设有第二凹槽625,所述第二凹槽侧壁上设有导槽;所述第二活动腔内壁上设有第五活动槽626,第五活动槽内设有第三连接弹簧627,第三连接弹簧一端设有导块628,导块顶部为圆弧形结构;在导块与导槽的相互配合下,使转轮在转动后产生自动转的趋势,直至导块嵌入到第二凹槽内,以确保在封盖往下运动时有一个第一挡块能够移动至封盖顶部为封盖提供支撑力;所述第六连接块删设有第三活动腔631,所述第三活动腔侧壁上设有与所述第二导管相通的第三通腔和第四通腔,所述第二挡板穿设于所述第三通腔内,所述第四通腔内穿设有固定板633,所述第二挡板与所述固定板通过一传动板634相连,所述传动板一端铰接于第二挡板上,另一端铰接于固定板上,所述传动板中部可转动连接于所述第三活动腔内壁上,所述第三活动腔内设有电推杆635,所述电推杆活塞杆连接于所述传动板底端;当封盖进入到第二导管内后,第二挡板处于第二导管内,封盖在重力作用下往下掉落,封盖与第一挡块相接触时,封盖推动第一挡块往下移动,第一挡块带动转轮转动,使封盖继续往下掉落,封盖掉落在第二挡板上,通过第二挡板为封盖提供支撑力,避免封盖直接从第二导管内掉出;第二机械手从开口内推出后,电推杆驱动活塞杆收缩,传动板转动带动第二挡板往第三活动腔内运动,固定板在传动板作用下往第二导管内运动,封盖失去支撑力后往下掉落一端距离,第一固定板伸出后抵在封盖侧壁上,将封盖固定;第四液压杆推动第二导管往下运动,导管带动封盖往下运动,封盖抵在第一挡块上,在棘轮作用下使转轮无法转动,第一挡块为封盖顶部提供支撑力,使封盖抵在阻尼器上时将封盖压在阻尼器顶面,从而将封盖连接进密封槽内,完成封盖与阻尼器的连接。

49.在对阻尼器做加工处理时,操作工人站在上方无任何组件的第二通孔一侧,将阻尼器插入到第二通孔内,阻尼器底部插入到安装槽内,阻尼器底部与固定块相接触,阻尼器推动固定块绕连接点翻转,当阻尼器完全插入到安装槽内后,固定块翻转至竖直状态上,第二推板往第一空腔内运动使第一空腔侧壁膨胀抵在阻尼器侧壁上,固定块在第一复位弹簧作用下抵在阻尼器侧壁上,对阻尼器起固定作用;第一驱动电机驱动转盘转动,转盘带动阻尼器移动至清理组件下方,第二液压杆推动第一连接杆往下运动,第一连接杆插入到阻尼器内,电磁铁通电吸引第一限位板往上运动,第四连接杆带动第五连接杆往上运动,第五连接杆带动第一连接板往上运动,使集尘布与阻尼器侧壁相接触,第二驱动电机驱动第一连接杆转动,利用刷毛对密封槽内壁做清理,清理后的灰尘杂质掉落在集尘布上,对灰尘做收集;当密封槽清理完成后,第二液压杆驱动第一连接杆往上运动,第一连接板在第四连接杆作用下继续往上运动,集尘布侧壁与密封槽内壁相接触,提升对密封槽的清理效果;转盘再次带动阻尼器转动,将阻尼器转动至上圈组件下方,第一导管移动至导向框一端,传送带将密封圈输送至平台上,第一机械手将密封圈从平台上取下,在第一机械手作用下将密封圈放入到第一导管内,第三液压杆驱动第四连接块往下运动,第一导管抵在阻尼器上,第二推杆推动密封圈往下运动,加工密封圈压入到密封槽内;随后转盘带动阻尼器继续转动至套盖组件下方,在第二机械手作用下将封盖推送至第二导管内,第四液压杆驱动第二导管往下运动,第一挡块为封盖提供支撑力,将封盖压制在阻尼器上;当阻尼器装配完成后,转盘带动阻尼器重新转动至初始位置上,第一液压杆活塞杆伸出,翻板往上推动支撑板,支撑板

上升至指定高度后第一液压杆活塞杆插入到第三通孔内,在第一液压杆作用下将阻尼器从安装槽内推出,以便对阻尼器做收集。

50.本发明中的液压杆、电推杆、驱动电机均为示意图,其具体结构与现有技术中的液压杆、电推杆及电机结构相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1