一种内齿圈齿形为半圆形的修整推刀及精密工艺修整方法与流程

[0001]

本发明涉及针齿壳生产技术领域,尤其涉及一种内齿圈形为半圆形的修整推刀及精密工艺修整方法。

背景技术:

[0002]

减速机需要卧式使用,即输入、输出的回转轴线为同轴水平线,为保证减速机传动的刚性,将作为整机壳体的针齿壳与底盘设计成连体的针齿壳体,原常规针齿壳外形为回转体结构,但针齿壳改为连体结构,原用于精磨回转体针齿壳针孔的机床不再适应,若用保持原有单齿齿距和累积齿距的高精度数控插齿机,用于展成插齿的插齿刀半圆孔精度非常差,就需要一种专用的推刀来完成修整半圆孔的精工工艺。

技术实现要素:

[0003]

本发明为解决上述问题提供了一种专用的推刀以及采用此专用推刀修整半圆孔的工艺方法。

[0004]

本发明所采取的技术方案:

[0005]

一种内齿圈齿形为半圆形的修整推刀,包括推刀本体,推刀本体为截面呈优弧形的柱形体,优弧形面为前端面,平面为推刀导向支撑面,推刀本体的下部为前导向,推刀本体的中部为推刀齿部,推刀齿部的上端为后导向。

[0006]

所述的推刀齿部的前端面设有弧形齿和弧形齿间隔间的推刀空槽。

[0007]

所述的推刀本体靠近后导向的一端开设有连接孔。

[0008]

一种内齿圈齿形为半圆形的精密工艺修整方法,其工艺步骤为:

[0009]

s1将插制加工完成的待修整针齿孔的连体针齿壳在振动时效设备上进行时效处理,以保证最终加工质量的稳定;

[0010]

s2将方便连体针齿壳转位的底盘带有满钢珠环形排列可回转的工装安装于操作台上;

[0011]

s3将连体针齿壳一侧端面靠实在工装上端面,连体针齿壳可不用夹紧;

[0012]

s4在推刀导向支撑面的一侧配置有推刀导向支撑块,检查推刀导向支撑块导向平面光滑无磕碰,推刀导向支撑块连接有支撑销,支撑销与连体针齿壳靠实,推刀导向支撑块和支撑销用于承担推削过程中的径向力和圆周方向的初定位;

[0013]

s5检查推刀的推刀导向支撑平面、前导向、后导向部分和推刀齿部的弧形齿刃口部分无磕碰损伤,特别要目测检查并清除刃口部分残留的积屑瘤;

[0014]

s6将推刀前导向顺着待推针齿孔和推刀导向支撑面手动推入针齿孔内,此时推刀本体已确定了在连体针齿壳上的位置;在此同时利用推刀前导向和推刀导向支撑面将连体针齿壳的圆周方向的位置予以确定;

[0015]

s7使用杠杆加力装置,使得杠杆压头对正已悬在连体针齿壳上面的推刀本体的上端面,手动向下拉动杠杆至推刀本体推出位置后推刀本体自行落下;

[0016]

s8推刀本体落下处配置具有缓冲隔离条件的隔套环,以防止推刀落下时的磕碰和多孔推削时的推刀本体间的碰撞;

[0017]

s9转动连体针齿壳至下一个待推针齿孔后,重复上述步骤进行加工下一个针齿孔。

[0018]

根据推孔孔数的不同、推力大小不同、推削刀具接触面积的不同,可以分别采用双柱油压机、单柱液压机或简易专机进行加力推削半圆形孔。

[0019]

所述的s6、s7步骤过程中在连体针齿壳针齿孔推削部分加注润滑油,以保证推削后针齿孔的表面质量和延长推刀本体的使用寿命。

[0020]

所述的推刀本体配置有推刀清洗液槽,对推孔后的推刀本体进行清洗备用。

[0021]

当所述的推刀导向支撑块配置为与针齿孔数相同的导向支撑盘时,将与针齿孔数相同的推刀本体全数以前导向部分推入针齿孔内后,利用油压机、在油压机头上配置圆形推盘,可一次性完成推孔工作。

[0022]

所述的操作台面上表面平整。

[0023]

本发明的有益效果:本发明采用专用推刀修整半圆孔,利用原有插齿机插制针齿壳孔的高精度半圆孔,以适应和提高连体针齿壳加工精度和效率。

附图说明

[0024]

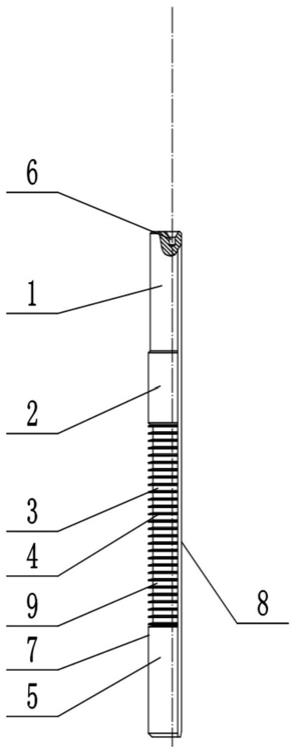

图1为本发明的推刀结构示意图。

[0025]

图2本发明推刀的俯视图。

[0026]

图3为本发明推刀应用时示意图。

[0027]

其中:1-推刀本体;2-后导向;3-推刀齿部;4-弧形齿;5-前导向;6-连接孔;7-前端面;8-推刀导向支撑面;9-推刀空槽;10-连体针齿壳;11-推刀导向支撑块。

具体实施方式

[0028]

一种内齿圈齿形为半圆形的修整推刀,包括推刀本体1,推刀本体1为截面呈优弧形的柱形体,优弧形面为前端面7,平面为推刀导向支撑面8,推刀本体1的下部为前导向5,推刀本体1的中部为推刀齿部3,推刀齿部3的上端为后导向2。

[0029]

所述的推刀齿部3的前端面7设有弧形齿4和弧形齿4间隔间的推刀空槽9。

[0030]

所述的推刀本体1靠近后导向2的一端开设有连接孔6。

[0031]

一种内齿圈齿形为半圆形的精密工艺修整方法,其工艺步骤为:

[0032]

s1将插制加工完成的待修整针齿孔的连体针齿壳10在振动时效设备上进行时效处理,以保证最终加工质量的稳定;

[0033]

s2将方便连体针齿壳转位的底盘带有满钢珠环形排列可回转的工装安装于操作台上;

[0034]

s3将连体针齿壳10一侧端面靠实在工装上端面,连体针齿壳10可不用夹紧;

[0035]

s4在推刀导向支撑面8的一侧配置有推刀导向支撑块11,检查推刀导向支撑块11导向平面光滑无磕碰,推刀导向支撑块11连接有支撑销,支撑销与连体针齿壳10靠实,推刀导向支撑块11和支撑销用于承担推削过程中的径向力和圆周方向的初定位;

[0036]

s5检查推刀的推刀导向支撑平面8、前导向5、后导向2部分、推刀齿部3的弧形齿4

刃口部分无磕碰损伤,特别要目测检查并清除刃口部分残留的积屑瘤;

[0037]

s6将推刀前导向5顺着待推针齿孔和推刀导向支撑面8手动推入针齿孔内,此时推刀本体1已确定了在连体针齿壳10上的位置;在此同时利用推刀前导向5和推刀导向支撑面8将连体针齿壳10的圆周方向的位置予以确定;

[0038]

s7使用杠杆加力装置,使得杠杆压头对正已悬在连体针齿壳10上面的推刀本体1的上端面,手动向下拉动杠杆至推刀本体1推出位置后推刀本体1自行落下;

[0039]

s8推刀本体1落下处配置具有缓冲隔离条件的隔套环,以防止推刀落下时的磕碰和多孔推削时的推刀本体1间的碰撞;

[0040]

s9转动连体针齿壳10至下一个待推针齿孔后,重复上述步骤进行加工下一个针齿孔。

[0041]

根据推孔孔数的不同、推力大小不同、推削刀具接触面积的不同,可以分别采用双柱油压机、单柱液压机或简易专机进行加力推削半圆形孔。

[0042]

所述的s6、s7步骤过程中在连体针齿壳10针齿孔推削部分加注润滑油,以保证推削后针齿孔的表面质量和延长推刀本体1的使用寿命。

[0043]

所述的推刀本体1配置有推刀清洗液槽,对推孔后的推刀本体1进行清洗备用。

[0044]

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1