一种钢结构焊接工艺的制作方法

1.本申请涉及焊接成型的领域,尤其是涉及一种钢结构焊接工艺。

背景技术:

2.钢结构是由钢制材料组成的结构,是主要的建筑结构类型之一,其中,钢结构主要由型钢和钢板等制成的钢梁、钢柱以及钢桁架等构件相互固定组成,并采用硅烷化、纯锰磷化、水洗烘干、镀锌等除锈防锈工艺对表面进行防护处理,钢结构具有重量轻以及施工简便的效果,广泛应用于大型厂房、场馆以及超高层等领域。

3.目前,在搭建钢结构的型钢类型中,应用最广泛的类型是h型钢,h型钢是一种截面面积分配优化、强重比更合理的经济端面高效型材,其中,h型钢包括翼板以及腹板,h型钢在成型过程中需要经过组立以及焊接,即分别将两块翼板焊接固定于腹板的相对两侧,最终得到截面呈h字形的h型钢。其中,在对h型钢组立以及焊接的过程中,首先需要在地上布设胎架,并将翼板放置于胎架上;随即在翼板的中部标记中心线,并画出腹板组立时的轮廓,其中,中心线沿着翼板的长度方向延伸,翼板以中心线对称;随后在翼板上拼装腹板,以使腹板重叠于翼板的中心线处并且使腹板重叠于腹板的轮廓线处,在拼装过程中需要安装多个角码,角码作为支撑辅助的支撑辅具,以减小翼板与腹板之间的角度变形,此时翼板与立板之间实现组立;紧接着将翼板与立板之间相互焊接固定,实现翼板与立板之间的固定安装,最后将相互固定的腹板与翼板翻转,并在胎架上放置另一翼板,重复组立以及焊接过程,最终得到h型钢。

4.针对上述中的相关技术,发明人认为在成型过程中需要涉及划线、对齐以及安装多个支撑辅具等步骤,过程较为繁琐,造成焊接效率较低。

技术实现要素:

5.为了提升焊接效率,本申请提供一种钢结构焊接工艺。

6.本申请提供的一种钢结构焊接工艺采用如下的技术方案:一种钢结构焊接工艺,包括以下步骤:s1:准备焊接材料,检查焊接材料的尺寸精度;s2:铺设夹持设备,调试夹持设备;s3:将翼板横向放置于夹持设备的机座上,将腹板竖立摆放于翼板的顶部,并将翼板的一端与夹持设备的定位装置相抵以及将腹板的一端与夹持设备的定位装置相抵;s4:启动夹持设备的第一夹持装置以及第二夹持装置,第一夹持装置将翼板的相对两侧夹持固定,第二夹持装置将腹板的相对两侧夹持固定,并且第一夹持装置以及第二夹持装置使腹板重叠于翼板的中心线处;s5:将腹板与翼板之间的连接处间隔点焊,得到t型钢;s6:松脱第一夹持装置以及第二夹持装置,将t型钢取出;s7:在基座上放置另一翼板,将t型钢翻转,随后将t型钢的腹板竖立摆放于另一翼板

上,并将t型钢的腹板的一端以及翼板的一端与夹持设备的定位装置相抵;s8:再次启动夹持设备的第一夹持装置以及第二夹持装置,第一夹持装置将另一翼板的相对两侧夹持固定,第二夹持装置将t型钢的腹板的相对两侧夹持固定,并且第一夹持装置以及第二夹持装置使腹板重叠于另一翼板的中心线处;s9:将腹板与翼板之间的连接处间隔点焊,得到h型钢;s10:再次松脱第一夹持装置以及第二夹持装置,将h型钢取出;s11:焊接填充翼板与腹板之间的连接处;s12:检查及验收。

7.通过采用上述技术方案,在定位装置的作用下,摆放至机座上的翼板以及摆放至翼板上的腹板的端部之间可相互对齐,定位过程快捷方便,另外,启动第一夹持装置以及第二夹持装置,在第一夹持装置以及第二夹持装置的夹持定位下,翼板以及腹板分别实现位置定位,省去划线、安装多个辅具等步骤,简化了操作布置,缩短了操作时间,提升了h型钢的焊接效率。

8.优选的,该焊接工艺采用如下夹持设备,该夹持设备包括机座、导向装置、第一夹持装置、第二夹持装置以及定位装置;所述导向装置、所述第一夹持装置、所述第二夹持装置以及所述定位装置均设置于所述机座上;所述第一夹持装置包括第一驱动部以及连接于所述第一驱动部上的两个第一夹持部,所述第一驱动部用于驱动两个所述第一夹持部相互靠近或远离,以使两个所述第一夹持部对翼板的相对两侧夹持固定;所述第二夹持装置包括第二驱动部以及连接于所述第二驱动部上的两个第二夹持部,所述第二夹持部位于所述第一夹持部的上方,所述第二驱动部用于驱动两个所述第二夹持部相互靠近或远离,以使两个所述第二夹持部对腹板的相对两侧夹持固定;所述定位装置位于所述第一夹持装置以及所述第二夹持装置的同一侧,所述定位装置用于与翼板的一端以及腹板的一端抵接;所述导向装置包括若干个导向部,所述第一夹持部以及所述第二夹持部分别滑移连接于所述导向部上。

9.通过采用上述技术方案,机座起到对各部件进行支撑的作用,为各部件以及装置提供安装位置,另外,导向装置可对第一夹持部以及第二夹持部进行导向,使得第一夹持部以及第二夹持部移动更稳定,在导向装置的导向作用下并且在第一驱动部以及第二驱动部的驱动作用下,相互靠近或远离的两个第一夹持部可对放置于机座上的翼板进行夹持固定,进而实现翼板的定位,并且相互靠近或远离的两个第二夹持部可对放置于机座上的腹板进行夹持固定,进而实现腹板的定位,同时,位于第一夹持装置以及第二夹持装置同一侧的定位装置可对腹板以及翼板的端部进行定位,通过对腹板以及翼板的两侧和端部进行定位,实现翼板与腹板之间的组立定位,通过机械启动的方式实现定位,省去划线、安装多个辅具等步骤,缩短了操作时间,提升了h型钢的焊接效率。

10.优选的,所述第一夹持部包括第一夹块、第一滑块以及第一驱动块,所述第一滑块以及所述第一驱动块分别固定连接于所述第一夹块上,所述第一驱动块与所述第一驱动部相连,所述第一驱动部用于驱动所述第一驱动块移动,所述第一滑块与所述导向装置滑移连接,所述第一夹块用于与翼板抵接。

11.通过采用上述技术方案,与导向装置滑移连接的第一滑块可对第一夹块运动时的行程轨迹进行导向,通过启动第一驱动部,第一驱动部对第一驱动块输入动力,使得第一驱

动部可带动第一夹块运动,直至第一夹块与翼板相抵,实现对翼板的夹持定位,结构设计合理,稳定性较好。

12.优选的,所述第一驱动部包括第一双向丝杆以及第一驱动电机,所述第一双向丝杆包括螺纹旋向相反的两段第一螺纹段,所述第一双向丝杆转动连接于所述机座上,两个所述第一夹持部分别螺纹连接于两段所述第一螺纹段上,所述第一驱动电机固定连接于所述机座上,所述第一驱动电机的输出轴与所述第一双向丝杆连接。

13.通过采用上述技术方案,启动第一驱动电机,第一驱动电机的输出轴输出转动扭矩,使得第一双向丝杆转动,在第一双向丝杆转动的过程中,在两段螺纹旋向相反的第一螺纹段的驱动下,两个第一夹持部随着第一双向丝杆的转动方向不同而相互靠近以及远离,在此,两个第一夹持部的运动同步性较好,运动精度较为稳定。

14.优选的,所述第二夹持部包括第二夹块、第二滑块以及第二驱动块,所述第二滑块以及所述第二驱动块分别固定连接于所述第二夹块上,所述第二驱动块与所述第二驱动部相连,所述第二驱动部用于驱动所述第二驱动块移动,所述第二滑块与所述导向部滑移连接,所述第二夹块用于与腹板抵接。

15.通过采用上述技术方案,与导向部滑移连接的第二滑块可对第二夹块运动时的行程轨迹进行导向,通过启动第二驱动部,第二驱动部对第二驱动块输入动力,使得第二驱动部可带动第二夹块运动,直至第二夹块与腹板相抵,实现对腹板的夹持定位,结构设计合理,稳定性较好。

16.优选的,所述第二驱动部包括第二双向丝杆以及第二驱动电机,所述第二双向丝杆包括螺纹旋向相反的两段第二螺纹段,所述第二双向丝杆转动连接于所述机座上,两个所述第二夹持部分别螺纹连接于两段所述第二螺纹段上,所述第二驱动电机固定连接于所述机座上,所述第二驱动电机的输出轴与所述第二双向丝杆连接。

17.通过采用上述技术方案,启动第二驱动电机,第二驱动电机的输出轴输出转动扭矩,使得第二双向丝杆转动,在第二双向丝杆转动的过程中,在两段螺纹旋向相反的第二螺纹段的驱动下,两个第二夹持部随着第二双向丝杆的转动方向不同而相互靠近以及远离,在此,两个第二夹持部的运动同步性较好,运动精度较为稳定。

18.优选的,所述定位装置包括定位块,所述定位块固定连接于所述机座上,所述定位块的一侧侧壁用于与翼板的一端以及腹板的一端抵接。

19.通过采用上述技术方案,将腹板以及翼板的一端同时抵接于定位块的一侧侧壁处,即可实现翼板与腹板之间的相互定位,过程简便快捷,结构实用。

20.优选的,所述导向部包括导向杆,所述导向杆分别贯穿所述第一夹持部以及所述第二夹持部,所述第一夹持部以及所述第二夹持部滑移连接于所述导向杆上。

21.通过采用上述技术方案,导向杆具有较好的机构强度以及导向精度,易于安装,贴合实际使用工况。

22.优选的,所述第二驱动块包括第一支臂以及第二支臂,第一支臂的一端与第二支臂的一端固定连接,所述第一支臂与第二支臂相垂直,所述第一支臂与所述第二驱动部相连,所述第一支臂与所述机座相垂,所述第二支臂远离所述第一支臂的一端与所述第二夹块固定连接。

23.通过采用上述技术方案,与机座相垂的第一支臂可将第二支臂抬升至第一夹持部

的上方,进而实现对第一夹持部以及第二夹持部运动时的行程轨迹进行相互让位的作用,并且第二支臂可将第二夹块沿水平方向延伸,以使第二夹块可伸入两块翼板之间,进而对位于两块翼板内部的腹板进行夹持,满足了实际使用工况。

24.优选的,所述第二滑块包括第三支臂以及第四支臂,所述第三支臂的一端与所述第四支臂的一端固定连接,所述第三支臂与所述第四支臂相垂直,所述第三支臂与所述导向部滑移连接,所述第四支臂远离所述第三支臂的一端与所述第二夹块固定连接。

25.通过采用上述技术方案,与机座相垂直的第三支臂可将第四支臂抬升至第一夹持部的上方,同时,第四支臂可与第二夹块相连接,实现对第二夹块进行支撑,当第二夹块移动时,第二夹块拉扯第四支臂运动,第四支臂带动第三支臂在导向部处滑移,进而实现第二夹块的运动导向。

26.综上所述,本申请包括以下至少一种有益技术效果:1、在夹持设备的作用下,翼板以及腹板分别实现位置定位,工艺流程中省去划线、安装多个辅具等步骤,简化了操作布置,缩短了操作时间,提升了h型钢的焊接效率;2、在导向装置的导向作用下并且在第一驱动部以及第二驱动部的驱动作用下,相互靠近或远离的两个第一夹持部可对放置于机座上的翼板进行夹持固定,进而实现翼板的定位,另外,相互靠近或远离的两个第二夹持部可对放置于机座上的腹板进行夹持固定,进而实现腹板的定位,同时,位于第一夹持装置以及第二夹持装置同一侧的定位装置可对腹板以及翼板的端部进行定位,定位过程快捷迅速,定位效率得到提升;3、第一双向丝杆以及第二双向丝杆转动时,在两段螺纹旋向相反的第一螺纹段以及第二螺纹段的驱动下,两个第一夹持部以及两个第二夹持部分别相互靠近以及远离,在此,两个第一夹持部以及两个第二夹持部的运动同步性较好,运动精度较为稳定。

附图说明

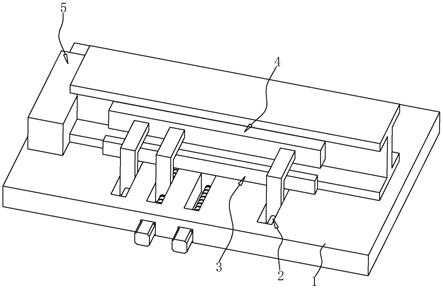

27.图1是本申请中夹持设备的结构示意图。

28.图2是本申请中机座与第一夹持装置之间的装配关系示意图。

29.图3是本申请中机座与第二夹持装置之间的装配关系示意图。

30.图4是本申请中机座与定位装置之间的结构示意图。

31.附图标记说明:1、机座;101、第一容置槽;102、第二容置槽;103、第三容置槽;2、导向装置;21、导向部;3、第一夹持装置;31、第一夹持部;311、第一夹块;312、第一滑块;313、第一驱动块;32、第一驱动部;321、第一双向丝杆;3211、第一螺纹段;322、第一驱动电机;4、第二夹持装置;41、第二驱动部;411、第二双向丝杆;4111、第二螺纹段;412、第二驱动电机;42、第二夹持部;421、第二夹块;422、第二驱动块;4221、第一支臂;4222、第二支臂;423、第二滑块;4231、第三支臂;4232、第四支臂;5、定位装置。

具体实施方式

32.以下结合附图1-4对本申请作进一步详细说明。

33.本申请实施例公开一种钢结构焊接工艺,包括以下步骤:s1:准备焊接材料,比如准备好对应数量翼板以及腹板等,检查焊接材料的尺寸精度,在检查时可使用测量尺对腹板以及翼板的厚度、长度以及宽度进行测量。

34.s2:铺设夹持设备以及调试夹持设备,在铺设设备时,将夹持设备放置于稳固的混凝土地基处即可,此时机座1沿水平方向摆放,另外,在调试夹持设备时,可预先将各部件进行启动,以实现预热,同时清理夹持设备上的灰尘及杂物。

35.s3:将翼板横向放置于夹持设备的机座1上,机座1对翼板进行承托,随即将腹板竖立摆放于翼板的顶部,翼板对腹板进行承托,并将翼板的一端与夹持设备的定位装置5相抵以及将腹板的一端与夹持设备的定位装置5相抵,翼板的端部与腹板的端部相平齐定位。

36.s4:启动夹持设备的第一夹持装置3以及第二夹持装置4,第一夹持装置3将翼板的相对两侧夹持固定,第二夹持装置4将腹板的相对两侧夹持固定,并且第一夹持装置3以及第二夹持装置4使腹板重叠于翼板的中心线处,需要说明的是,首先启动第一夹持装置3后再启动第二夹持装置4,在此过程中,首先驱动第一驱动电机322,第一驱动电机322驱动第一双向丝杆321转动,第一双向丝杆321驱动两个第一驱动块313沿着第一双向丝杆321的长度方向相互靠近,两个第一驱动块313带动两个第一夹块311相互靠近,直至两个第一夹块311将翼板的相对两侧夹持固定,此时翼板实现固定,随即启动第二驱动电机412,第二驱动电机412驱动第二双向丝杆411转动,第二双向丝杠驱动两个第二驱动块422沿着第二双向丝杆411的长度方向相互靠近,两个第二驱动块422带动两个第二夹块421相互靠近,直至两个第二夹块421将腹板的相对两侧夹持固定,此时翼板实现固定,最终实现翼板以及腹板之间的相互定位。

37.s5:将腹板与翼板之间的连接处间隔点焊,以实现腹板与翼板间的相互固定,进而得到t型钢,其中,可使用电焊机对腹板以及翼板进行点焊,在点焊时,需要在腹板的相对两侧设置点焊点位,位于腹板同一侧的点焊点位可以为多个,比如十个或者十五个等,腹板同一侧的点焊点位的具体设置数量可依据实际需要作对应设置,此处不对点焊的点位数量以及相邻两个点焊点位之间的间隔大小作限制。

38.s6:松脱第一夹持装置3以及第二夹持装置4,将t型钢取出,在此过程中,启动第一驱动电机322,使得第一双向丝杆321转动,第一双向丝杆321驱动两个第一驱动块313沿着第一双向丝杆321的长度方向相互远离,两个第一驱动块313带动两个第一夹块311相互远离,翼板实现松脱,另外,启动第二驱动电机412,第二驱动电机412驱动第二双向丝杆411转动,第二双向丝杠驱动两个第二驱动块422沿着第二双向丝杆411的长度方向相互远离,两个第二驱动块422带动两个第二夹块421相互远离,腹板实现松脱,随即可将t型钢取出至机座1外。

39.s7:在基座上放置另一翼板,将t型钢翻转,此时腹板位于翼板的下方,随后将t型钢的腹板竖立摆放于另一翼板上,并将t型钢的腹板的一端以及翼板的一端与夹持设备的定位装置5相抵,实现t型钢与另一翼板之间的端部定位。

40.s8:再次启动夹持设备的第一夹持装置3以及第二夹持装置4,第一夹持装置3将另一翼板的相对两侧夹持固定,第二夹持装置4将t型钢的腹板的相对两侧夹持固定,并且第一夹持装置3以及第二夹持装置4使腹板重叠于另一翼板的中心线处,需要说明的是,首先启动第一夹持装置3后再启动第二夹持装置4,在此过程中,首先驱动第一驱动电机322,第一驱动电机322驱动第一双向丝杆321转动,第一双向丝杆321驱动两个第一驱动块313沿着第一双向丝杆321的长度方向相互靠近,两个第一驱动块313带动两个第一夹块311相互靠近,直至两个第一夹块311将另一翼板的相对两侧夹持固定,此时另一翼板实现固定,随即

启动第二驱动电机412,第二驱动电机412驱动第二双向丝杆411转动,第二双向丝杠驱动两个第二驱动块422沿着第二双向丝杆411的长度方向相互靠近,两个第二驱动块422带动两个第二夹块421相互靠近,直至两个第二夹块421将腹板的相对两侧夹持固定,此时t型钢实现固定,最终实现另一翼板以及t型钢之间的相互定位;s9:将腹板与另一翼板之间的连接处间隔点焊,得到h型钢,其中,可使用电焊机对腹板以及另一翼板进行点焊,在点焊时,需要在腹板的相对两侧设置点焊点位,位于腹板同一侧的点焊点位可以为多个,比如十个或者十五个等,腹板同一侧的点焊点位的具体设置数量可依据实际需要作对应设置,此处不对点焊的点位数量以及相邻两个点焊点位之间的间隔大小作限制。

41.s10:再次松脱第一夹持装置3以及第二夹持装置4,将h型钢取出,在此过程中,启动第一驱动电机322,使得第一双向丝杆321转动,第一双向丝杆321驱动两个第一驱动块313沿着第一双向丝杆321的长度方向相互远离,两个第一驱动块313带动两个第一夹块311相互远离,翼板实现松脱,另外,启动第二驱动电机412,第二驱动电机412驱动第二双向丝杆411转动,第二双向丝杠驱动两个第二驱动块422沿着第二双向丝杆411的长度方向相互远离,两个第二驱动块422带动两个第二夹块421相互远离,腹板实现松脱,随即可将h型钢取出至机座1外。

42.s11:使用电焊机焊接填充翼板与腹板之间的连接处,即腹板与翼板相连接的两侧,实现对翼板与腹板相固定。

43.s12:检查焊接质量及进行产品验收。

44.整个焊接工艺过程在第一夹持装置3以及第二夹持装置4的夹持定位下,翼板以及腹板分别实现位置定位,省去划线、安装多个辅具等步骤,简化了操作布置,缩短了操作时间,提升了h型钢的焊接效率。

45.参照图1,该焊接工艺采用如下夹持设备,该夹持设备包括机座1、导向装置2、第一夹持装置3、第二夹持装置4以及定位装置5。在本实施例中,机座1呈座板状设置,机座1在常规实用状态下沿水平方向设置,并且用于摆放至地面处,导向装置2、第一夹持装置3、第二夹持装置4以及定位装置5均设置于机座1上,机座1对各装置提供支撑安装,第一夹持装置3用于对翼板进行夹持定位、第二夹持装置4用于对组立在翼板处的腹板进行夹持定位,定位装置5用于对翼板的端部以及腹板的端部进行平齐定位,其中,此处在机座1上设定一个竖直设置的对称平面,当翼板以及腹板定位时,翼板的中心线与对称平面重合,并且腹板的平面与对称平面相重合,使得腹板组立于翼板时,腹板的底部侧边与中心线重合,进而实现翼板与腹板之间的位置定位,另外,导向装置2用于对第一夹持装置3以及第二夹持装置4的运动进行导向,以提升第一夹持装置3以及第二夹持装置4的结构稳定性。

46.具体的,参照图1和图2,为实现对翼板进行夹持固定,第一夹持装置3包括第一驱动部32以及连接于第一驱动部32上的两个第一夹持部31,两个第一夹持部31以对称平面呈镜像对称设置,第一驱动部32用于驱动两个第一夹持部31相互靠近或远离,以实现夹持动作,将翼板摆放于两个第一夹持部31之间,两个第一夹持部31可对翼板的相对两侧夹持固定。

47.其中,第一夹持部31包括第一夹块311、第一滑块312以及第一驱动块313,在本实施例中,第一夹块311呈长条长方体状设置,第一夹块311沿水平方向设置,两个第一夹持部

31上的两个第一夹块311之间相互平行并且相互正对,第一夹块311用于与翼板抵接;第一滑块312以及第一驱动块313均呈方块状设置,第一滑块312以及第一驱动块313分别固定连接于第一夹块311上,具体的,第一滑块312以及第一驱动块313可以一体连接于第一夹块311的底部,第一驱动块313与第一驱动部32相连,第一驱动部32用于驱动第一驱动块313移动。

48.其中,为实现第一驱动块313的移动,第一驱动部32包括第一双向丝杆321以及第一驱动电机322,第一双向丝杆321沿水平方向设置,并且第一双向丝杆321与对称平面相垂直,第一双向丝杆321沿着对称平面呈对称设置,第一双向丝杆321包括螺纹旋向相反的两段第一螺纹段3211,两段第一螺纹段3211分别位于对称平面的两侧,第一双向丝杆321转动连接于机座1上,通常,可以在机座1上固定安装两个轴承座,并将第一双向丝杆321的两端转动承载于两个轴承座上,实现第一双向丝杆321的转动安装,第一驱动电机322固定安装于机座1上,第一驱动电机322的输出轴通过联轴器与第一双向丝杆321的一端连接,启动第一驱动电机322,第一驱动电机322可驱动第一双向丝杆321转动。

49.另外,在本实施例中,机座1的上表面分别自上向下凹陷设置有第一容置槽101以及第二容置槽102,第一双向丝杆321、轴承座以及第一驱动块313均容置于第一容置槽101内,第一驱动块313上贯穿设置有螺纹孔,第一双向丝杆321贯穿螺纹孔并且螺纹连接于第一驱动块313上,两个第一驱动块313分别螺纹连接于两段第一螺纹段3211上,使得两个第一驱动部32分别螺纹连接于两段第一螺纹段3211上。

50.此外,参照图2,导向装置2包括若干个导向部21,第一夹持部31滑移连接于导向装置2的导向部21上。其中,导向部21的设置数量可以为三个、四个或者五个,第一滑块312的设置数量与导向部21的设置数量相一致,在本实施例中,导向部21的设置数量为两个,两个导向部21分别位于第一夹持部31的相对两端,导向部21包括导向杆,导向杆沿水平方向设置,导向杆固定安装于机座1上,其中,可在第二容置槽102的槽底处固定安装两个光杆座,将导向杆的两端分别固定安装于两个光杆座上,即可实现导向杆的固定安装。此时,导向杆容置于第二容置槽102内,第一滑块312上贯穿设置有滑移孔,两根导向杆一一对应地贯穿两个第一滑块312的滑移孔,并且导向杆的表面与滑移孔的孔壁相滑移抵接,使得导向杆分别贯穿第一夹持部31,进而使得第一夹持部31滑移连接于导向杆上。

51.启动第一驱动电机322,第一驱动电机322的输出轴输出转动扭矩,使得第一双向丝杆321转动,在第一双向丝杆321转动的过程中,在两段螺纹旋向相反的第一螺纹段3211的驱动下,并且在导向杆的导向作用下,两个第一夹持部31随着第一双向丝杆321的转动方向不同而相互靠近以及远离,直至两个第一夹块311与翼板的相对两侧抵接,实现翼板的夹持定位。

52.参照图3,为实现对腹板进行夹持定位,第二夹持装置4包括第二驱动部41以及连接于第二驱动部41上的两个第二夹持部42,第二夹持部42以对称平面呈镜像对称设置,第二夹持部42位于第一夹持部31的上方,第一夹持部31与第二夹持部42之间相互错位,避免第一夹持部31与第二夹持部42之间运动干涉,第二驱动部41用于驱动两个第二夹持部42相互靠近或远离,以实现夹持动作,将翼板摆放于两个第二夹持部42之间,两个第二夹持部42可对腹板的相对两侧夹持固定。

53.其中,第二夹持部42包括第二夹块421、第二滑块423以及第二驱动块422,在本实

施例中,第二夹块421呈长条长方体状设置,第二夹块421沿水平方向设置,两个第二夹持部42上的两个第二夹块421之间相互平行且相互正对,第二夹块421用于与腹板抵接。

54.第二驱动块422固定连接于第二夹块421上,其中,第二驱动块422包括第一支臂4221以及第二支臂4222,第一支臂4221以及第二支臂4222在本实施例呈方杆状设置,第一支臂4221的一端与第二支臂4222的一端固定连接,并且第一支臂4221与第二支臂4222相垂直,通常,第一支臂4221与第二支臂4222之间一体连接。第一支臂4221与第二驱动部41相连,使得第二驱动块422与第二驱动部41相连,此时,第一支臂4221与机座1相垂,第二支臂4222远离第一支臂4221的一端与第二夹块421固定连接,通常,第二支臂4222与第二夹块421可一体连接,第二驱动块422在此起到将第二夹持部42与第二驱动部41相连的作用,第二驱动部41用于驱动第二驱动块422往复移动,通过启动第二驱动部41,可使第二驱动块422带动第二夹块421运动,第二夹块421实现夹持动作。同时,与机座1相垂的第一支臂4221可将第二支臂4222抬升至第一夹持部31的上方,进而实现对第一夹持部31以及第二夹持部42运动时的行程轨迹进行相互让位的作用,并且第二支臂4222可将第二夹块421沿水平方向延伸,以实现第二夹块421伸入两块翼板之间,进而对位于两块翼板内部的腹板进行夹持。

55.此外,第二滑块423固定连接于第二夹块421上,并且第二滑块423滑移连接导向部21上。具体的,第二滑块423包括第三支臂4231以及第四支臂4232,第三支臂4231以及第四支臂4232在本实施例中呈方杆状设置,第三支臂4231的一端与第四支臂4232的一端固定连接,第三支臂4231与第四支臂4232相垂直,通常,第三支臂4231与第四支臂4232之间一体连接。第四支臂4232远离第三支臂4231的一端与第二夹块421固定连接,通常,第四支臂4232与第二夹块421之间焊接固定。第三支臂4231远离第四支臂4232的一端贯穿设置有滑移孔,导向杆经由第三支臂4231的滑移孔穿设第三支臂4231,使得导向杆贯穿第二夹持部42,并且导向杆的表面与第三支臂4231的滑移孔的孔壁相滑移抵接,使得第三支臂4231与导向杆滑移连接,进而使得第二夹持部42滑移连接于导向杆上。导向部21对第二滑块423进行滑移导向,进而实现对第二夹持部42进行滑移导向,提升了第二夹持部42移动时的稳定性,同时,与机座1相垂直的第三支臂4231可将第四支臂4232抬升至第一夹持部31的上方,第四支臂4232与第二夹块421相连接,实现对第二夹块421进行支撑,贴合使用工况。

56.需要说明的是,第二滑块423的设置数量可以与第二导向杆的设置数量对应,比如在本实施例中,两个导向部21分别位于第二夹持部42的两侧,第二滑块423的设置数量为两个,两个第二滑块423分别滑移安装于两条导向杆上,起到对第二夹持部42进行均匀导向的作用,第二夹持部42的运动稳定性得到提升。

57.继续参照图3,为实现第二驱动块422的移动,第二驱动部41包括第二双向丝杆411以及第二驱动电机412,第二双向丝杆411沿着水平方向设置,并且第二双向丝杆411与对称平面相垂直,第二双向丝杆411沿着对称平面呈对称设置,第二双向丝杆411包括螺纹旋向相反的两段第二螺纹段4111,第二双向丝杆411转动连接于机座1上,通常,可以在机座1上固定安装两个轴承座,并将第二双向丝杆411的两端转动承载于两个轴承座上,实现第二双向丝杆411的转动安装,第二驱动电机412固定连接于机座1上,第二驱动电机412的输出轴通过联轴器与第二双向丝杆411的一端连接,启动第二驱动电机412,第二驱动电机412可驱动第二双向丝杆411转动。

58.另外,在本实施例中,机座1上表面自上向下凹陷设置有第三容置槽103,第二双向丝杆411、轴承座以及第二驱动块422分别容置于第三容置槽103内,第二驱动块422的第一支臂4221上贯穿设置有螺纹孔,第二双向丝杆411贯穿螺纹孔并螺纹连接于第一支臂4221上,两个第二驱动块422分别螺纹连接于两段第二螺纹段4111上,使得两个第二夹持部42分别螺纹连接于两段第二螺纹段4111上。

59.启动第二驱动电机412,第二驱动电机412的输出轴输出转动扭矩,使得第二双向丝杆411转动,在第二双向丝杆411转动的过程中,在两段螺纹旋向相反的第二螺纹段4111的驱动下,并在导向杆的导向作用下,两个第二夹持部42随着第二双向丝杆411的转动方向不同而相互靠近以及远离,直至两个第二夹块421与腹板的相对两侧抵接,实现腹板的夹持定位。

60.参照图3和图4,为实现在组立时对腹板以及翼板的端部进行定位,定位装置5位于第一夹持装置3以及第二夹持装置4的同一侧,定位装置5用于与翼板的一端以及腹板的一端抵接,具体的,定位装置5包括定位块,在本实施例中,定位块呈方块状,定位块固定连接于机座1上,通常,定位块可以与机座1之间一体连接,定位块的一侧表面朝向第一夹持装置3以及第二夹持装置4,并且定位块朝向第一夹持装置3以及第二夹持装置4的一侧表面与对称平面相垂直,定位块的一侧侧壁用于与翼板的一端以及腹板的一端抵接,将腹板的一端以及横板的一端抵接于定位块朝向第一夹持装置3以及第二夹持装置4的一侧表面,即可实现腹板与翼板之间的相互定位。

61.本申请实施例一种钢结构焊接工艺的实施原理为:机座1起到对各部件进行支撑的作用,为各部件以及装置提供安装位置,另外,导向装置2可对第一夹持部31以及第二夹持部42进行导向,使得第一夹持部31以及第二夹持部42移动更稳定,在导向装置2的导向作用下并且在第一驱动部32以及第二驱动部41的驱动作用下,相互靠近或远离的两个第一夹持部31可对放置于机座1上的翼板进行夹持固定,进而实现翼板的定位,并且相互靠近或远离的两个第二夹持部42可对放置于机座1上的腹板进行夹持固定,进而实现腹板的定位,同时,位于第一夹持装置3以及第二夹持装置4同一侧的定位装置5可对腹板以及翼板的端部进行定位,通过对腹板以及翼板的两侧和端部进行定位,实现翼板与腹板之间的组立定位。

62.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1