一种IN738镍基高温合金的焊接方法与流程

一种in738镍基高温合金的焊接方法

技术领域

1.本发明涉及一种燃气轮机透平部件用铸造沉淀硬化镍基高温合金in738的焊接方法。

背景技术:

2.in738是一种含有四大难熔元素(nb、ta、mo、w)的真空熔模精密铸造沉淀硬化镍基高温合金,它具有优越于其他低铬高强度高温合金的高温蠕变强度和耐热腐蚀性能,广泛用于舰船及地面工业燃气轮机的长寿命涡轮工作叶片和导向叶片,以及其他涡轮零件及耐腐蚀部件的生产,如西门子公司sgt6-5000f(也称w501f)型燃气轮机透平一级动叶、阿尔斯通公司gt26型燃气轮机透平四、五级静叶和通用公司pg9351fa型燃气轮机透平一级护环材质均为in738等轴镍基高温合金。在服役过程中,由于高温、高压和腐蚀性燃气作用,上述部件通常会出现各种形式的表面几何结构缺损,如热机械疲劳裂纹、表面磨损、氧化腐蚀和外物击伤等,一般需要通过焊接的方法修复。然而,由于焊缝热裂纹、热影响区液化裂纹以及焊后热处理阶段热影响区的应变时效裂纹的产生,in738高温合金曾被认为可焊性较差或某种程度上被视为不可焊,导致in738高温合金叶片的焊接或修复技术应用进展非常缓慢。因此,开发高质量in738高温合金的焊接方法对解决同类高温镍基合金的焊接问题具有极大的参考和借鉴意义。

技术实现要素:

3.本发明旨在解决in738镍基高温合金无可靠性焊接工艺的难题,为燃气轮机透平部件用铸造沉淀硬化镍基高温合金的焊接提供一种in738镍基高温合金的焊接方法。

4.本发明采用如下技术方案来实现的:

5.一种in738镍基高温合金的焊接方法,包括以下步骤:

6.1)加工in738镍基高温合金焊接工件的焊缝坡口;

7.采用v形坡口或i形坡口;

8.2)选用焊缝材料,并采用高频感应加热焊接方法进行焊接;焊缝材料选择经固溶处理的in625镍基高温合金粉末或盘状焊丝;焊缝材料化学成分以及质量百分比含量要求具体是:c:≤0.1%;co:≤1.0;cr:20.0%~23.0%;mo:8.0%~10.0%;nb:3.15%~4.15%;al:≤0.4%;ti:0.4%;fe:≤5.0%;mn:≤0.5;si:≤0.5%;s:≤0.015%;cu≤0.07%;ni:余量;

9.3)焊后热处理,采用感应加热热处理方法。

10.本发明进一步的改进在于,v形坡口的坡口角度为60

°

~70

°

、顿边预留1mm;i形坡口间隙预留1~2mm,坡口表面光滑,光洁度要求3.2~6.3ra,加工尺寸误差不应超过

±

0.5mm。

11.本发明进一步的改进在于,焊丝的粉末粒径范围为25~50μm或焊丝直径1.1~2.4mm。

12.本发明进一步的改进在于,in738镍基高温合金焊接工件的化学成分以及质量百分比含量要求具体是:c:0.15%~0.20%;co:8.00%~9.00%;cr:15.70%~16.30%;mo:1.54%~2.00%;w:2.40%~2.80%;ta:1.50%~2.00%;nb:0.60%~1.10%;al:3.20%~3.70%;ti:3.20%~3.70%;al+ti:6.50%~7.20%;b:0.005%~0.015%;zr:0.05%~0.15%;fe:≤0.50%;mn:≤0.20;si:≤0.30%;s:≤0.015%;ni:余量;经1120℃

±

10℃

×

2h/ac+850℃

±

10℃

×

24h/ac热处理;单片工件尺寸长度和宽度应不少于110mm和35mm,考虑到实际涡轮叶片的厚度,焊接工件厚度为3~5mm,焊缝附近焊接工件表面光洁,表面粗糙度ra>100μm。

13.本发明进一步的改进在于,所述的高频感应加热焊接方法具体包括焊接装配、焊前预热、通气保护、高频感应加热焊接、焊后热处理以及冷却过程。

14.本发明进一步的改进在于,焊接装配过程:装配前,采用丙酮或无水乙醇溶液超声波清洗焊接工件30~40min,去除工件表面油污;将待焊接的in738镍基高温合金工件用工装夹具固定在硬焊台上,硬焊台安装在可视焊接腔室内,然后移动感应线圈,使感应线圈与待焊接工件同心,并保持感应线圈离工件表面有5~8mm的空隙,且四周间隙相同;

15.焊前预热过程:感应线圈内通入变化的电流,使焊接工件加热到400~600℃,保温5~10min;保温结束后,迅速将in625镍基高温合金粉末或焊丝置入焊缝;

16.通气保护过程:关闭焊接腔室,通入氮气、氦气、氩气或其混合气体惰性保护气体,形成惰性保护气氛;

17.高频感应加热焊接过程:调整感应线圈电流,设置电流为4.5~10a,维持10~25min,使焊缝中的in625镍基高温合金粉末或焊丝充分熔化;

18.焊后热处理以及冷却过程:焊缝材料完全熔化后,调整感应线圈内电流,使焊接工件温度维持在650~900℃,保温时间为2~10h,随后空冷至室温,停止通入保护气体。

19.本发明进一步的改进在于,所述的感应线圈直径为8~15mm,匝数为3~5圈。

20.本发明进一步的改进在于,所述的惰性保护气氛压力为100~250mpa,惰性保护气体流量为500~750ml/min。

21.本发明至少具有如下有益的技术效果:

22.本发明提供的一种in738镍基高温合金的焊接方法,利用高频感应加热焊接方法焊接in738镍基高温合金,能够充分均匀熔融预先设在焊缝里的in625镍基高温合金粉末或者焊丝,焊接质量高、返工率低,且不需真空和其他额外的预热和焊后热处理设备,工艺方法简单、成本低、操作容易。

附图说明

23.图1为焊缝射线检测结果图。

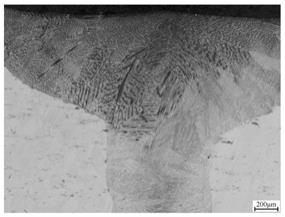

24.图2和图3分别为焊缝横截面金相形貌图。

具体实施方式

25.下面结合具体实施方式对本发明作进一步详细的说明,但本发明不局限于以下的实施例。

26.本发明提供的一种in738镍基高温合金的焊接方法,具体包括以下步骤:

27.第一步制备in738镍基高温合金焊接工件:单片工件尺寸为120*40*3.5mm,表面粗糙度为200μm,制备2片,工件化学成分以及质量百分比含量要求具体是:c:0.15%~0.20%;co:8.00%~9.00%;cr:15.70%~16.30%;mo:1.54%~2.00%;w:2.40%~2.80%;ta:1.50%~2.00%;nb:0.60%~1.10%;al:3.20%~3.70%;ti:3.20%~3.70%;al+ti:6.50%~7.20%;b:0.005%~0.015%;zr:0.05%~0.15%;fe:≤0.50%;mn:≤0.20;si:≤0.30%;s:≤0.015%;ni:余量;经1120℃

±

10℃

×

2h/ac+850℃

±

10℃

×

24h/ac热处理。

28.第二步加工坡口:可选择两种形式的坡口,一种是v形坡口,坡口角度为60

°

,顿边预留1mm;一种是i形坡口,坡口间隙预留1mm。丙酮溶液超声波清洗坡口30min,去除表面油污,光洁度要求3.5ra。

29.第三步准备焊缝材料:焊缝材料选择经固溶处理的in625镍基高温合金粉末或盘状焊丝,粉末粒径范围为45μm或焊丝直径1.1mm;焊缝材料化学成分以及质量百分比含量要求具体是:c:≤0.1%;co:≤1.0;cr:20.0%~23.0%;mo:8.0%~10.0%;nb:3.15%~4.15%;al:≤0.4%;ti:0.4%;fe:≤5.0%;mn:≤0.5;si:≤0.5%;s:≤0.015%;cu≤0.07%;ni:余量。

30.第四步焊接装配前准备:采用丙酮或无水乙醇溶液超声波清洗焊接工件30~40min,去除工件表面油污;将待焊接的in738镍基高温合金工件用工装夹具固定在硬焊台上,硬焊台安装在可视焊接腔室内,然后移动感应线圈,使感应线圈与待焊接工件同心,并保持感应线圈离工件表面有6mm的空隙,且四周间隙相同。

31.第五步焊接:感应线圈内通入变化的电流预热焊接工件,将工件加热到600℃,保温10min;保温结束后,迅速将in625镍基高温合金粉末或焊丝置入焊缝;关闭焊接腔室,通入100%ar进行焊接保护,保护气氛压力为250mpa,保护气体流量为750ml/min,氩气纯度在99.95%以上;调整感应线圈电流,设置电流为8a,维持25min,使焊缝中的in625镍基高温合金粉末或焊丝充分熔化;待焊缝材料完全熔化后,调整感应线圈内电流,使焊接工件温度维持在900℃,保温时间为8h,随后空冷至室温,停止通入保护气体。

32.采用高频感应加热焊接方法焊接in738镍基高温合金完毕后,对焊接接头质量进行射线检测并质量评级、金相组织观察以及焊接件拉伸性能测试等,检测结果如下:

33.1)图1是焊缝射线检测结果,焊缝射线检测评级达到ⅱ级。

34.2)图2和图3为焊缝横截面形貌,金相结果显示焊缝材料熔化后完全填满焊缝间隙,母材之间实现良好的连接,无裂纹、大尺寸微孔等缺陷。

35.3)焊接工件拉伸试验在常温和1000℃下的测试结果见表1,常温和1000℃温度条件下焊接工件拉伸性能达in738镍基高温合金母材的85%以上。

36.表1焊接工件拉伸试验在常温和1000℃下的测试结果

37.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1