一种薄壁奥氏体不锈钢封头的加工系统以及其加工方法与流程

1.本发明涉及金属冲压成型技术领域,尤其涉及薄壁奥氏体不锈钢封头的加工系统及其使用这种加工系统进行温冲压成型大直径薄壁封头的加工方法。

背景技术:

2.封头是各类压力容器和贮箱的关键受压部件,其中厚度t≤3mm的薄壁封头主要应用在航天器上压力容器和贮箱的内衬以及大尺寸压力容器上,其成形工艺对压力容器制造技术具有重要的影响。传统的压力容器封头多采用冲压方法生产,冲压方法生产封头需要大吨位、大台面的液压机及成套的大型模具,不适合航天压力容器封头单件、小批量和多品种的生产特点。所以,国外从60年代以来多采用旋压方法生产各种封头。由于航天器上的封头尺寸相对民用产品来说比较大,且为了减轻重量均设计成较小的壁厚,同时尺寸精度要求高,因此成形难度大,特别是厚径比小的薄壁封头旋压成形难度更大。这就需要发展一项低成本、高质量、高精度的旋压成形技术。

3.现有的大直径薄壁封头加工难度大,一般都是采用厚规格封头代替,而且采用的是冷冲压的工艺或者热冲压的工艺。这些冲压的工艺会导致封头小r段容易产生鼓包,成型后,直边段倾斜度比较大,为了解决这个问题,需要有更完善的加工方法来解决这个问题。

技术实现要素:

4.本发明针对现有技术中的缺点,提供一种薄壁奥氏体不锈钢封头的加工系统及其加工方法。

5.为了解决上述技术问题,本发明通过下述技术方案得以解决:一种薄壁奥氏体不锈钢封头的加工系统,包括冲压装置,冲压装置包括上模安装座和下模安装座,上模安装座上安装有上模,下模安装座上安装有下模,上模下方安装有模头,模头与上模之间设有模头连接座,模头安装于上模的中央;下模用于放置坯料,坯料下方设置有顶缸机构,用于将坯料向上顶出。

6.作为优选,冲压装置还设有机架,机架上设置有加热枪,加热枪位于下模的上方,加热枪的枪口正对着坯料边缘的弯折处。

7.作为优选,还包括直边倾斜度修复装置,包括位于封头内侧的第一固定机构和相对固定机构设置在封头外表面的第一修正机构,第一固定机构与封头的接触面为凸球面,第一修正机构与封头的接触面也为凸球面,第一固定机构用于固定封头,第一修正机构于封头外侧运动。

8.作为优选,还包括鼓包修复装置,包括位于封头内侧的第二固定机构和相对固定机构设置在封头外表面的第二修正机构,第二固定机构与封头的接触面为凸球面,第二修正机构与封头的接触面为凹球面,第二固定机构用于固定成型封头,第二修正机构于封头外侧运动。

9.一种薄壁奥氏体不锈钢封头的加工方法,用于加工厚度t≤3mm的奥氏体不锈钢封

头,该加工方法采用加工系统加工,包括以下步骤:a.下料,根据所需封头的规格大小及厚度算出下料尺寸并将其切割成坯料;b.预压成型,将坯料放置在下模上,在坯料表面涂布润滑油,进行预压;板材在预压成雏形后得到雏形板材,使用顶缸机构将雏形板材的坯料顶出后,将加热枪对着雏形板材;c.一次加热,采用加热枪用明火烘烤的方式进行加热,得到加热完成的雏形封头,其中加热温度为300℃~350℃;这样的加热温度可以使得加工的封头不容易变形,且加热的温度条件较低,容易实现和控制;d.二次冲压,顶缸机构回程到位,将步骤c得到的雏形封头落在下模上端面,再进行冲压,待冲出三分之二处,再使用顶缸机构将半成品顶出,进行二次加热;e.二次加热,待半成品在二次冲压完成步骤d后,再次进行加热,其中加热温度为300℃~350℃;f.三次冲压产品成型;将步骤e经过二次加热完成后的半成品进行第三次冲压成型。

10.温冲压具有加热时板材内部组织晶粒变小,材质性质变软,塑性好,板材不易变形,易压制的特点,为成型直径大、厚度薄的封头提供了良好的条件,实现了板材可塑性强、成型均匀的目的。

11.作为优选,步骤b中预压的步骤为,选择合适的压力参数,以模头的下端面先压至坯料表面,再将上模下端面压至下模上端面后,进行冲压,完成坯料预压成型。

12.作为优选,顶缸机构配有旋转结构,旋转结构可驱动顶缸机构上的封头进行旋转,旋转的同时对封头加热。旋转结构可对封头或者坯料或者半成品一边进行加热,一边进行旋转,保证了每一次加热时,封头都能均匀受热,不会有局部过热导致的变形或者其他状况。

13.作为优选,冲压成型完成后,如果出现了局部鼓包的现象,再通过鼓包修复装置来修复鼓包。

14.作为优选,修正完后,如果直边位置倾斜度较大的话,再通过直边倾斜度修复装置修复直边位置,且修复后无修正痕迹。

15.作为优选,步骤a中切割坯料的设备为数控等离子切割机。

16.本发明由于采用了以上技术方案,具有显著的技术效果: 通过特定的工艺和加热温度使加热成型,成型的薄壁封头具有薄、不易变形的特点。

17.先通过初步成型,再通过多次加热反复成型的方法来加工成型,采用温冲压成型的方法,成型温度低,相较现有成型温度要达到1000℃,使成型更均匀不会有局部过厚或者过薄的现象;温冲压成型的加工方法可以避免大多数封头边上的圆弧段产生鼓包的现象,但是局部也有可能会产生少数的鼓包现象,对于局部鼓包的现象,我们通过鼓包修复装置来修复。修正后的直边倾斜度若是比较大,通过直边倾斜度修复装置修复后,直边倾斜度正常,且表面无修正痕迹,使制造大直径薄壁封头时,加工难度降低,产品容易成型。

附图说明

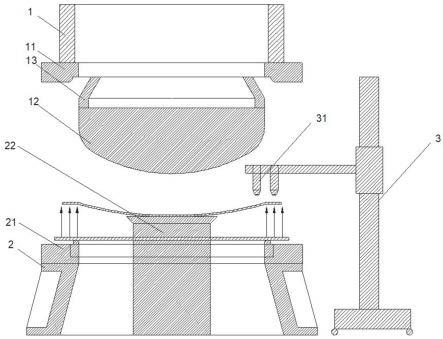

18.图1是发明的结构示意图。

19.图2是直边倾斜度修复装置的结构示意图。

20.图3是鼓包修复装置的结构示意图。

21.以上附图中各数字标号所指代的部位名称如下:其中,1—上模安装座、2—下模安装座、11—上模、12—模头、13—模头连接座、21—下模、22—顶缸机、3—机架、31—加热枪、41—第一固定机构、42—第一修正机构、51—第二固定机构、52—第二修正机构。

具体实施方式

22.下面结合附图与实施例对本发明作进一步详细描述。

23.实施例1一种薄壁奥氏体不锈钢封头的加工系统,如图1-3所示,包括冲压装置,冲压装置包括上模安装座1和下模安装座2,上模安装座1上安装有上模11,下模安装座2上安装有下模21,上模11下方安装有模头12,模头12与上模11之间设有模头连接座13,模头12安装于上模11的中央;下模21用于放置坯料,坯料下方设置有顶缸机构22,用于将坯料向上顶出。下模两侧设预留有加工槽,用于加工时进行的弯折,底部设置有平滑的底面。

24.冲压装置还设有机架3,机架3上设置有加热枪31,加热枪31位于下模21的上方,加热枪31的枪口正对着坯料边缘的弯折处。加热枪31可以设置有一个或多个,具体可以根据所需封头的规格来设置。

25.还包括直边倾斜度修复装置,包括位于封头内侧的第一固定机构41和相对固定机构设置在封头外表面的第一修正机构42,第一固定机构41与封头的接触面为凸球面,第一修正机构42与封头的接触面也为凸球面,第一固定机构41用于固定封头,第一修正机构42于封头外侧运动。若有需要,封头固定安装在直边倾斜度修复装置上上进行修复。

26.还包括鼓包修复装置,包括位于封头内侧的第二固定机构51和相对固定机构设置在封头外表面的第二修正机构52,第二固定机构51与封头的接触面为凸球面,第二修正机构52与封头的接触面为凹球面,第二固定机构51用于固定成型封头,第二修正机构52于封头外侧运动。若有需要,封头固定安装在鼓包修复装置上进行修复。

27.实施例2一种薄壁奥氏体不锈钢封头的加工方法,用于加工厚度t≤3mm的奥氏体不锈钢封头,该加工方法采用加工系统加工,包括以下步骤:a.下料,根据所需封头的规格大小及厚度算出下料尺寸并将其切割成坯料;b.预压成型,将坯料放置在下模21上,在坯料表面涂布润滑油,进行预压;板材在预压成雏形后得到雏形板材,使用顶缸机构22将雏形板材的坯料顶出后,将加热枪31对着雏形板材;c.一次加热,采用加热枪31用明火烘烤的方式进行加热,得到加热完成的雏形封头,其中加热温度为325℃;d.二次冲压,顶缸机构22回程到位,将步骤c得到的雏形封头落在下模21上端面,再进行冲压,待冲出三分之二处,再使用顶缸机构22将半成品顶出,进行二次加热;e.二次加热,待半成品在二次冲压完成步骤d后,再次进行加热,其中加热温度为

325℃;f.三次冲压产品成型;将步骤e经过二次加热完成后的半成品进行第三次冲压成型。

28.步骤b中预压的步骤为,选择合适的压力参数,以模头12的下端面先压至坯料表面,再将上模11下端面压至下模21上端面后,进行冲压,完成坯料预压成型。

29.加热枪31可以设置有一个或者多个,顶缸机构22配有旋转结构,旋转结构可驱动顶缸机构22上的封头进行旋转,旋转的同时对封头加热,目的为保证加热充分。

30.冲压成型完成后,如果出现了局部鼓包的现象,再通过鼓包修复装置来修复鼓包。

31.修正完后,如果直边位置倾斜度较大的话,再通过直边倾斜度修复装置修复直边位置直边倾斜度修复装置。

32.步骤a中切割坯料的设备为数控等离子切割机。

33.实施例3同实施例2,其区别在于步骤c中的加热温度为300℃;步骤e中的加热温度为350℃;实施例4同实施例2,其区别在于步骤c中的加热温度为350℃;步骤e中的加热温度为300℃;总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1