汽车模具堆焊方法与流程

1.本发明涉及堆焊方法,特别是涉及一种汽车模具堆焊方法。

背景技术:

2.汽车冷冲压成型模具修边及翻边模大多为空冷钢,是一种以铸代锻的高碳低合金钢,适用于冲压1.2毫米以下钢板材,广泛应用于汽车板金覆盖件、日用轻工五金板金冲压模具等,使用寿命达几万次。空冷钢贵重合金元素少,生产成本低。空冷钢焠火后硬度为:hrc50~65,仅用火焰加热后再空冷就能得到硬度均匀、高韧性和深的硬化层,因而大大延长了冲模寿命,现已被汽车广泛应用,但由于含碳量高,具有非常大的淬硬倾向,形成高碳马氏体,焊接时热影响区形成马氏体组织,性能硬而脆,导致焊接接头塑性和韧性大大下降,焊接时容易出现热裂纹和冷裂纹,大面积堆焊很容易变形。

3.因此,需要一种适用于铸钢材料的汽车模具的堆焊方法。

技术实现要素:

4.鉴于上述现有技术的缺点,本发明要解决的技术问题在于提供一种汽车模具堆焊方法,用于解决现有技术中汽车模具堆焊过程中出现热裂纹、冷裂纹及变形的问题。

5.为实现上述目的及其他相关目的,本发明提供一种汽车模具堆焊方法,包括如下步骤:

6.步骤一,焊前准备:

7.材料,选取7crsimnmov钢;

8.步骤二,热处理状态:

9.淬火状态;

10.步骤三,清理焊接坡口及其两侧50mm范围的氧化皮、油污、铁锈、水分杂质;

11.步骤四,采用dwck-60低电压智能温度控制箱100mm范围进行预热,预热温度200℃~250℃;

12.步骤五,打底层焊接:

13.采用焊条电弧焊以220mm/min的焊接速度进行焊接,焊条直径为φ3.2mm焊接电流为100a,焊接电压为23v;

14.步骤六,盖面堆焊:

15.采用焊条电弧焊以240mm/min的焊接速度进行焊接,焊条直径为φ4mm,焊接电流为120a,焊接电压为26v。

16.优选地,步骤五中采用分块交错进行堆焊,每块面积100~120mm,一次在堆焊块上堆焊两根焊条就更换到另一块对堆焊面,直到正面打底焊接完成。

17.优选地,步骤六中相邻各层的堆焊焊道方向彼此交错,表面层的焊道方向,顺水流方向,电流压低,电弧压短。

18.优选地,步骤六在焊接过程中采用短弧焊接,采用跳焊法施焊形成焊缝区,直至完

成所述补焊区域的堆焊,且每个焊缝区中的每段焊缝焊接后,收弧时弧坑填满。

19.优选地,步骤六的焊接过程中,刚度大的地方先焊,刚度小的地方后焊。

20.优选地,步骤五中采用焊条carbo d299。

21.优选地,步骤六中采用焊条carbo 2m。

22.优选地,步骤五中焊接采用短弧焊接,采用堆焊过渡层施焊形成焊缝区。

23.优选地,步骤五用堆焊过渡层焊接时,每段焊缝焊完之后,用小锤从焊缝的收弧处开始锤击,锤遍整段子焊缝。

24.如上所述,本发明的汽车模具堆焊方法,具备以下的有益效果:

25.一、通过调整焊缝金属的化学成份,改善焊缝组织,细化焊缝晶粒,以提高其塑性,减少或分散偏析程度,控制低熔点共晶的有害影响;

26.二、选择合适的焊接电流和焊接速度,能减少母材的融化量,降低淬硬性防止裂纹的产生;

27.三、采用分堆焊过渡层施焊,防止剥离,以及合理的焊接顺序能减小焊接接头应力,适当锤击提高焊缝致密性,延长模具使用寿命。

附图说明

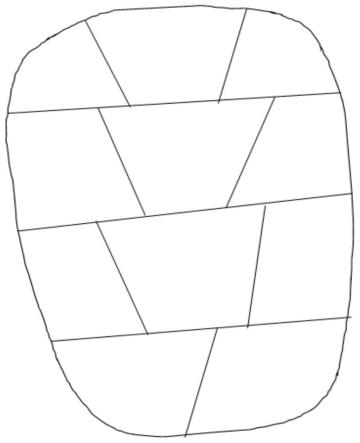

28.图1为本发明实施例的堆焊区分区示意图;

29.图2为本发明实施例的堆焊过渡层示意图;

30.图3为本发明实施例的分段长度示意图;

31.图4为本发明实施例的堆焊焊道示意图;

32.图5为本发明实施例的堆焊顺序示意图。

具体实施方式

33.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

34.请参阅图1至图5。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

35.在本发明的描述中,需要说明书的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介相连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

36.如图1至图5所示,本发明提供了一种汽车模具堆焊方法,包括如下步骤:

37.步骤一,焊前准备:

38.材料,选取7crsimnmov钢;

39.步骤二,热处理状态:

40.淬火状态;

41.步骤三,清理焊接坡口及其两侧50mm范围的氧化皮、油污、铁锈、水分杂质;

42.步骤四,采用dwck-60低电压智能温度控制箱100mm范围进行预热,预热温度200℃~250℃;

43.步骤五,打底层焊接:

44.采用焊条电弧焊以220mm/min的焊接速度进行焊接,焊条直径为φ3.2mm焊接电流为100a,焊接电压为23v;

45.步骤六,盖面堆焊:

46.采用焊条电弧焊以240mm/min的焊接速度进行焊接,焊条直径为φ4mm,焊接电流为120a,焊接电压为26v。

47.优选地,步骤五中采用分块交错进行堆焊,每块面积100~120mm,一次在堆焊块上堆焊两根焊条就更换到另一块对堆焊面,直到正面打底焊接完成。

48.优选地,步骤六中相邻各层的堆焊焊道方向彼此交错,表面层的焊道方向,顺水流方向,电流压低,电弧压短。

49.优选地,步骤六在焊接过程中采用短弧焊接,采用跳焊法施焊形成焊缝区,直至完成所述补焊区域的堆焊,且每个焊缝区中的每段焊缝焊接后,收弧时弧坑填满。

50.优选地,步骤六的焊接过程中,刚度大的地方先焊,刚度小的地方后焊。

51.优选地,步骤五中采用焊条carbo d299。

52.优选地,步骤六中采用焊条carbo 2m。

53.优选地,步骤五中焊接采用短弧焊接,采用堆焊过渡层施焊形成焊缝区。

54.优选地,步骤五用堆焊过渡层焊接时,每段焊缝焊完之后,用小锤从焊缝的收弧处开始锤击,锤遍整段子焊缝。

55.如上所述,本发明的汽车模具堆焊方法,具备以下的有益效果:

56.一、通过调整焊缝金属的化学成份,改善焊缝组织,细化焊缝晶粒,以提高其塑性,减少或分散偏析程度,控制低熔点共晶的有害影响;

57.二、选择合适的焊接电流和焊接速度,能减少母材的融化量,降低淬硬性防止裂纹的产生;

58.三、采用分堆焊过渡层施焊,防止剥离,以及合理的焊接顺序能减小焊接接头应力,适当锤击提高焊缝致密性,延长模具使用寿命。

59.具体的,如图1所述为一种生成焊接分区示意图,对模具进行堆焊处理以保证制造出合格的汽车侧围零件,焊前要清理缺陷处的油污和其它杂质,确保坡口内无杂物,从而降低焊缝内的氢含量,降低焊缝开裂倾向并对对焊补区进行200~250℃预热。图2所示为过渡层的堆焊示意图,焊接采用短弧焊接,焊接过程中焊缝越长,焊缝所承受的拉应力越大,采用短弧焊接有利于降低焊缝应力,降低焊缝发生裂纹的可能性;焊接选用的电流为打底φ3.2,90~100a,盖面层φ4.0,110~120a,采用堆焊过渡层施焊形成焊缝区,每块面积100~120mm,一次在堆焊块上堆焊两根焊条就更换到另一块对堆焊面,分块交错进行堆焊,盖面堆焊时相邻各层的堆焊焊道方向彼此交错一定角度,直至完成所述补焊区域的堆焊。随着

焊接速度的加快,表面层的焊道方向,应尽量顺水流方向。电流尽量偏低,电弧尽量压短。在焊接过程中采用短弧焊接,采用跳焊法施焊形成焊缝区,直至完成所述补焊区域的堆焊;且每个焊缝区中的每段焊缝焊接后,收弧时弧坑填满。将堆焊区分成多段进行焊接,图3所示每段焊缝的长度为100~120mm,;用堆焊过渡层焊接时,每段焊缝焊完之后,用小锤从焊缝的收弧处开始锤击,锤遍整段子焊缝。快速锤击焊缝表面能改善焊缝的结晶组织,使焊缝晶粒细化,降低焊缝产生的塑性变形,降低残余应力,从而提高焊缝的韧性和疲劳性能;每段焊缝锤击完成之后,要保温缓冷。

60.操作中注意应用直线运条,不要采用横向摆动焊,图4所示第二道焊波应压第一道焊波2/3,或者至少1/2,堆焊高度比实际要求高度高1~2mm避免缺量二次补焊。焊接方向及顺序的合理与否对焊接应力的大小裂纹有着较大的影响,厚大件的焊补,焊接应力大,焊缝金属发生裂纹与焊缝金属及母材交界处易发生剥离,一般刚度大的地方先焊,刚度小的地方后焊,有利于减小焊接接头应力,图5所示以焊缝1,焊缝2,焊缝3,焊缝4 5 6 7 8 9 10 11的顺序依次焊接,防止产生裂纹。整体焊缝堆焊完进行保温缓冷。

61.综上所述,本发明的一种汽车模具堆焊方法,通过调整焊缝金属的化学成份,改善焊缝组织,细化焊缝晶粒,以提高其塑性,减少或分散偏析程度,控制低熔点共晶的有害影响。采取降低焊接应力的工艺措施,通过避免连续多层堆焊,防止堆焊部位过热的办法,采用堆焊过渡层法,起到将堆焊层与母材隔离的作用,减小应力,对防止裂纹和剥离有较好作用。合理的焊接顺序和方法、等工艺技术施焊,焊接质量高、效率高、节省制造周期成本、满足模具使用寿命。解决焊接过程中出现变形、热裂纹、冷裂纹的问题,能够保证焊接质量高、效率高、节省制造周期成本、延长模具使用寿命。

62.所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

63.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1