一种有局部填充软区的橡胶套筒的制作方法

[0001]

本实用新型属于冷轧厂带钢卷取技术领域,特别是涉及一种有局部填充软区的橡胶套筒。

背景技术:

[0002]

在冷轧厂冷轧带钢生产作业线上,需要将带钢卷取成钢卷,故都装备有卷取机设备,为了消除卷取机设备的可胀缩卷筒(芯轴)的扇形块对带钢产生的压印缺陷,一般都卷筒(芯轴)上套上可方便拆装的可随卷筒(芯轴)一起胀缩的橡胶套筒,可完全消除扇形块的压印缺陷;也可适当减少带头印质量缺陷的长度,但效果不明显,在用油石打磨检查肉眼可见的情况下,对于1.0mm厚度以下的带钢,带头印长度约100—150m;对于1.0—1.5mm厚度的带钢,带头印长度约200—250m,对于1.5—2.5mm厚度的带钢,带头印长度约250—300m,对于有涂装要求的高质量带钢的成材率造成较严重的成材率损失,也影响了产品的市场形象。

[0003]

产生带头印原因:带钢在卷取机卷筒(芯轴)上进行卷取时,由于第一圈带钢的带头在主轴上相当于一个“凸起”,造成该处的“曲率突变”,当后续带钢卷取缠绕经过该处时,在卷取张力及缠绕抱紧力的作用下,后续带钢将在该处产生局部塑性变形,从而产生压印(俗称“带头印”),随着卷取的进行,钢卷直径的增加,“曲率突变”会逐步被“平缓削峰”直至其影响消失。一般来定性地讲,带钢越厚、越软,则“带头印”影响长度越长,根据实际的统计结果,“带头印”影响长度可达100~300m,较严重影响带钢的成材率。

[0004]

要减少带头印的产生长度,就需要将带头位置的“凸起”消除掉。

[0005]

目前采用的方法是:在橡胶套筒的外表面沿轴向方向开槽,槽型由特定的曲面组成,槽的总宽度为70—80mm,但有效宽度为20—30mm,或者在外表面下方加工一个弧形空腔,宽度约80mm,但有效宽度为30—50mm。然后,增加作业线的带头定位控制功能,在带钢卷取时,将带头定位在开槽或空腔的有效宽度范围内,才能达到减少带头印的目的。

[0006]

在实际使用中,这几种槽型的橡胶套筒存在以下几点缺陷:

[0007]

(1)在进行带头定位控制时,卷筒(芯轴)在转动,同时带钢在向前运送,二者都在运动,需要在运动中将带头定位在槽型的有效宽度范围内,由于槽型有效宽度窄,难度非常大,故带头定位无法做到100%命中,在实际应用中,对于穿带速度60mpm的机组,实际命中率大约80—85%;对于穿带速度15mpm的机组,实际命中率大约90—95%。会导致部分有缺陷的钢卷流向客户,造成客户提出索赔要求。

[0008]

(2)为了防止部分有缺陷的钢卷流向客户,需要对每个钢卷的带头定位的有效性进行人工确认,这增加了操作工劳动强度,也会带来安全风险。

[0009]

(3)会带来“肩膀印”缺陷的负面影响:在槽型处,有一段带钢是不与橡胶套筒接触,宽度约50mm左右,带钢在张力的作用下会被拉直,而不是圆弧形状,而槽型两侧的圆弧半径较小。导致在槽型的边部(两侧圆弧段)产生带钢的“肩膀印”,对于厚度0.2—0.4mm的带钢,“肩膀印”可长达200—300m。对于厚度1.5—2.5mm的带钢,“肩膀印”可长达100—

150m。

[0010]

(4)作业线需要装备有带头定位控制系统。而现实是:目前装备的带钢生产作业线,绝大多数都没有装备带头定位控制系统,需要对作业线进行设备改造,增加带头定位控制系统,这就需要进行投资,根据作业线的种类,改造投资费用约40—70万元/条。而有些机组的控制系统比较老旧,无法进行相关改造,需要将整个控制系统进行升级改造,费用非常高。

[0011]

因此,在生产实践中发现的以上几点缺陷,对橡胶套筒提出了进一步改进,以消除以上几点缺陷。

技术实现要素:

[0012]

本实用新型提供了一种有局部填充软区的橡胶套筒,应用于冷轧厂带钢卷取机,能大幅减少带钢卷取成钢卷过程中产生的带头印质量缺陷。

[0013]

为解决上述技术问题,本实用新型是通过以下技术方案实现的:

[0014]

本实用新型的一种有局部填充软区的橡胶套筒,包括采用橡胶材质或其它类似弹性材料制造形成的长度根据卷取机卷筒长度确定的基础层;

[0015]

所述基础层的外表面沿轴向填充有一定宽度和厚度范围的橡胶或其他类似弹性体的软性材料构成的软区,所述软区的宽度为100-200mm,厚度为10-40mm,硬度范围为hsa20—35,所述基础层除软区的部分硬度为hsa45—85,基础层采用由内层、中层和外层任两层或三层构成的二层或三层结构,内层硬度为hsa75—85,中层硬度为hsa60—75,外层硬度为hsa45—65。

[0016]

进一步地,所述基础层的外表面采用光面,或加工有多头螺旋槽形成的菱形花纹,或加工有多条轴向直槽。

[0017]

进一步地,所述基础层的内表面采用光面,或布纹防滑表面,或加工有多条轴向直槽。

[0018]

进一步地,所述软区也可采用非橡胶材质的其它高分子弹性材料,或内摩擦力大的黏弹性材料,包括高分子聚氨酯弹性体耐磨材料。

[0019]

本实用新型相对于现有技术包括有以下有益效果:

[0020]

1、可实现100%的定位命中有效率。由于软区宽度最大可达200mm,对带头定位控制系统的定位精度要求低,根据实际统计,目前装备的带头定位控制系统精度都能100%将带头定位在软区内。

[0021]

2、由于实现了100%的定位命中率,故不需要人工确认带头定位的有效性,降低了操作工劳动强度和操作复杂性。

[0022]

3、不会产生“肩膀印”缺陷。

[0023]

4、对某些没有装备带头定位控制系统的作业线,若其生产节奏不快的话(例如精整机组),采用人工手动定位也可应用。

[0024]

当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

[0025]

为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使

用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0026]

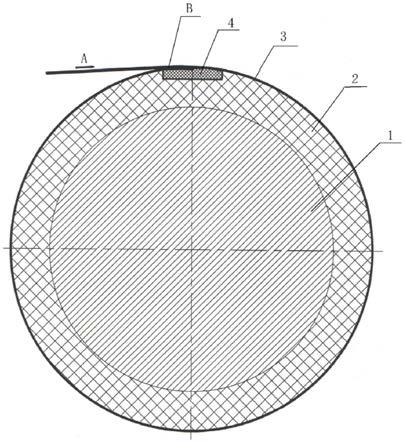

图1为本实用新型的一种有局部填充软区的橡胶套筒合上后的一种具体实施例的结构示意图;

[0027]

图2为图1中b位置的局部放大图;

[0028]

图3为图1的竖剖面视图;

[0029]

图4为现有的产生带头印的原因示意图;

[0030]

图5为图4中c位置的局部放大图;

[0031]

图6为现有技术的第一种槽型示意图;

[0032]

图7为现有技术的第二种槽型示意图;

[0033]

图8为现有技术的第三种槽型示意图;

[0034]

附图中,各标号所代表的部件列表如下:

[0035]

1-卷筒芯轴,2-基础层,3-带钢,4-软区,a-带钢卷取方向,b-产生带压头的位置,c-带头印位置。

具体实施方式

[0036]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

[0037]

在本实用新型的描述中,需要理解的是,术语“外表面”、“内层”、“厚度”、“宽度”等指示方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0038]

实施例1:

[0039]

请参阅图1-3所示,本实用新型的一种有局部填充软区的橡胶套筒,包括采用橡胶材质或其它类似弹性材料制造形成的长度根据卷取机卷筒长度确定的基础层2;

[0040]

基础层2的外表面沿轴向填充有一定宽度和厚度范围的橡胶的软区4,软区4的宽度为100mm,厚度为10mm,硬度为hsa20,基础层2除软区4的部分硬度为hsa45-85,基础层采三层结构,内层硬度为hsa85,中层硬度为hsa75,外层硬度为hsa45。

[0041]

其中,基础层2的外表面采用光面。

[0042]

其中,基础层2的内表面采用布纹防滑表面。

[0043]

其中,软区4采用橡胶材质。

[0044]

实施例2:

[0045]

本实用新型的一种有局部填充软区的橡胶套筒,包括基础层2;

[0046]

基础层2的外表面沿轴向填充有一定宽度和厚度范围的其他类似弹性体的软性材料构成的软区4,软区4的宽度为200mm,厚度为40mm,硬度为hsa35,基础层2除软区4的部分硬度为hsa65-75;基础层采用二层结构,内层硬度为hsa75,外层硬度为hsa65。

[0047]

其中,基础层2的外表面采用光面,或加工有多头螺旋槽形成的菱形花纹,或加工有多条轴向直槽。

[0048]

其中,基础层2的内表面采用布纹防滑表面。

[0049]

其中,软区4采用非橡胶材质的其它高分子弹性材料的高分子聚氨酯弹性体耐磨材料。

[0050]

本技术是提供给某冷轧厂重卷作业线的一个本实用新型橡胶套筒,将该实用新型橡胶套筒安装在该作业线的卷取机卷筒芯轴1上,不改变原作业线任何控制方式和工艺方式,进行带钢的卷取作业,然后再在本作业线进行重新开卷检查,达到了预期的良好效果。

[0051]

实际测试的部分数据如下:

[0052]

1、带钢3厚度0.75mm,if钢镀锌汽车外板,在用油石打磨检查肉眼可见的情况下,带头印约12m。

[0053]

2、带钢3厚度1.0mm,钢种dc06,在用油石打磨检查肉眼可见的情况下,带头印约10m。

[0054]

3、带钢3厚度1.5mm,钢种dc06,在用油石打磨检查肉眼可见的情况下,带头印约30m。

[0055]

4、带钢3厚度2.0mm,钢种spcc镀锌板,在用油石打磨检查肉眼可见的情况下,带头印约35m。

[0056]

本实用新型减少带头印原理是:

[0057]

本实用新型的一种有局部填充软区的橡胶套筒,制造材料为橡胶材质,也可以是其它类似弹性体材料,材料有良好的耐油性、耐磨性和回弹性。本实用新型橡胶套筒在外表面某一区域沿轴向填充有一定宽度和厚度范围的软性材料,该材料为橡胶材质,也可以是其它类似弹性体材料,软区4的宽度范围为:100—200mm,厚度范围为:10—40mm,硬度范围为:hsa20—35。长度根据卷取机卷筒长度确定。其减少带头印原理是:带钢3在卷筒芯轴1上卷取时,控制带头2定位在橡胶套筒的软区4内,由于软区4非常柔软,后续卷入的带钢3在卷取带钢3张力的作用下,会容易的将带头压入本实用新型橡胶套筒的软区内部,从而使带钢带头部位的“凸起”b位置消失,变为平滑过渡区域,这样就会使带头印大大减少。带头之所以能压入本实用新型橡胶套筒软区内部,关键在于其软区具有良好的柔性和易延展性,在外力的作用下可产生较大的弹性变形。

[0058]

现有的产生带头印原因:

[0059]

如附图4-8所示,带钢3在卷取机的卷筒芯轴1上进行卷取时,由于第一圈带钢的带头在主轴上相当于一个“凸起”,造成该处的“曲率突变”,当后续带钢卷取缠绕经过该处时,在卷取张力及缠绕抱紧力的作用下,后续带钢将在该处产生局部塑性变形,从而产生压印(俗称“带头印”),随着卷取的进行,钢卷直径的增加,“曲率突变”会逐步被“平缓削峰”直至其影响消失。一般来定性地讲,带钢越厚、越软,则“带头印”影响长度越长,根据实际的统计结果,“带头印”影响长度可达100—300m,较严重影响带钢的成材率。要减少带头印的产生长度,就需要将带头位置的“凸起”消除掉。

[0060]

本实用新型相对于现有技术的有益效果包括:

[0061]

1、可实现100%的定位命中有效率。由于软区宽度最大可达200mm,对带头定位控制系统的定位精度要求低,根据实际统计,目前装备的带头定位控制系统精度都能100%将

带头定位在软区内。

[0062]

2、由于实现了100%的定位命中率,故不需要人工确认带头定位的有效性,降低了操作工劳动强度和操作复杂性。

[0063]

3、不会产生“肩膀印”缺陷。

[0064]

4、对某些没有装备带头定位控制系统的作业线,若其生产节奏不快的话(例如精整机组),采用人工手动定位也可应用。

[0065]

以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1