一种主轴箱轴承冷却腔室的制作方法

1.本实用新型涉及主轴箱结构领域,具体涉及的是一种主轴箱轴承冷却腔室。

背景技术:

2.在现有机械设备中,主轴大多通过轴承转动安装在主轴箱中,在工作过程中,由于主轴高速转动,会使得主轴和轴承的温度过高,尤其在切割机领域中,温度过高容易使主轴和轴承膨胀,影响切割精度为了解决上述轴承温度过高的问题,现有的切割机大多在主轴箱的侧壁上开通冷却液流槽,并向冷却液流槽内输送流动的冷却液,通过冷却液吸热的方式来对主轴箱进行散热冷却处理。但在现有的冷却方式中,由于冷却液只能在主轴箱内循环流动,无法进入轴承腔室与轴承直接接触,导致吸热效果较差,无法对轴承进行快速降温。

3.有鉴于此,本技术人针对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本实用新型的主要目的在于提供一种主轴箱轴承冷却腔室,可对轴承进行限位固定,同时还能通入冷却液,对轴承进行快速冷却。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种主轴箱轴承冷却腔室,包括主腔室,其中,所述主腔室设有供冷却液流入的进液口,以及供冷却液流出的出液口。

7.进一步的,所述进液口包括第一进液孔和第二进液孔。

8.进一步的,所述主腔室包括若干个容置轴承的容置腔。

9.进一步的,所述主腔室内固定有第一轴承和第二轴承,所述容置腔包括容置第一轴承的第一容置腔和容置第二轴承的第二容置腔。

10.进一步的,所述第二容置腔对应所述第二进液孔设置。

11.进一步的,所述第二容置腔设在第二进液孔的正下方。

12.进一步的,所述冷却腔还包括将冷却液从第一进液口导向第一容置腔和第二容置腔的导油套。

13.进一步的,所述导油套对应所述第一进液孔设置。

14.进一步的,所述导油套设在第一进液孔的正下方。

15.进一步的,所述导油套包括套设在主轴上并抵顶于第一轴承和第二轴承内圈之间的内限位套,以及套设在内限位套外并抵顶于第一轴承和第二轴承外圈之间的外限位套。

16.进一步的,所述内限位套和外限位套之间具有导液间隙,所述外限位套形成有与所述间隙相连通的导液孔。

17.进一步的,所述第一轴承和第二轴承的轴承游隙均与所述导液间隙连通。

18.进一步的,所述第一轴承和第二轴承的轴承游隙均与所述导液间隙相对应。

19.进一步的,所述外限位套的周面形成有与所述导液孔连通的环形储液槽,所述环

形储液槽与所述第一进液孔连通。

20.进一步的,所述环形储液槽与所述第一进液孔相对应。

21.进一步的,所述环形储液槽设在所述第一进液孔的正下方。

22.采用上述结构后,本新型可在主腔室内容置多个轴承,并且通过导油套对轴承之间进行限位,轴承转动工作时,向第一进液孔和第二进液孔通入冷却液,使冷却液进入腔室内与轴承接触并吸热冷却,之后冷却液在通过出液口流出。与现有技术相比,有益效果在于,本新型结构简单,方便生产制造,并且冷却液可进入主腔室内与轴承接触吸热,大大提高了降温效率。此外,可在主腔室外设置冷却液循环装置,使冷却液在主腔室内循环流动,进一步提高冷却效率。

附图说明

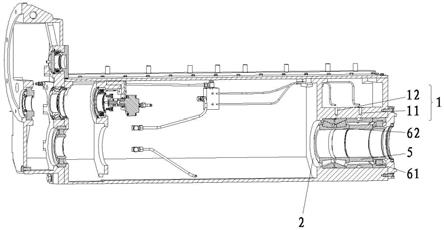

23.图1为本实用新型的剖面结构立体示意图。

24.图2为本实用新型使用时的剖面结构侧视图。

25.图3为图2中a区域的局部放大图。

26.图中:

27.进液口

‑

1;第一进液孔

‑

11;第二进液孔

‑

12;出液口2;

28.第一容置腔

‑

3;第二容置腔

‑

4;导油套

‑

5;内限位套

‑

51;

29.外限位套

‑

52;导液间隙

‑

53;导液孔

‑

54;环形储液槽

‑

55;

30.第一轴承

‑

61;第二轴承

‑

62。

具体实施方式

31.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

32.如图1

‑

3所示,一种主轴箱轴承冷却腔室,包括主腔室,其中,主腔室的上方设有供冷却液流入的进液口1,主腔室的侧壁设有供冷却液流出的出液口2。

33.采用上述结构后,本新型腔室在轴承转动工作时,向进液口1处通入冷却液,使冷却液进入腔室内与轴承接触并吸热冷却,之后冷却液在通过出液口2流出。与现有技术相比,有益效果在于,本新型结构简单,方便生产制造,并且冷却液可进入主腔室内与轴承接触吸热,大大提高了降温效率。此外,可在主腔室外设置冷却液循环装置,使冷却液在主腔室内循环流动,进一步提高冷却效率。

34.优选的,进液口1包括第一进液孔11和第二进液孔12,增设多个进液孔,有助于冷却液流入主腔室内,可将快冷却液的流入速度。

35.优选的,主腔室包括若干个容置轴承的容置腔,每一容置腔限位固定一个轴承。

36.优选的,在本实施例中,主腔室内容置有第一轴承61和第二轴承62,因此容置腔包括容置第一轴承61的第一容置腔3和容置第二轴承62的第二容置腔4。

37.优选的,第二容置腔4对应第二进液孔12设置,第二进液孔12内的冷却液可流入第二容置腔4内对第二轴承62进行冷却,提高冷却效率。

38.优选的,第二容置腔4设在第二进液孔12的正下方,此结构使得第二进液孔12内的冷却液能够更快进入第二容置腔4,并快速与第二轴承62接触吸热,进一步提高了冷却效

率。

39.优选的,冷却腔还包括将冷却液从第一进液口1导向第一容置腔3和第二容置腔4的导油套5。导油套5的两个端面与第一轴承61和第二轴承62的端面抵顶,对第一轴承61和第二轴承62之间起到一定限位效果。同时,当冷却液进入导油套5后,导油套5可将冷却液直接分流至第一轴承61的端面和第二轴承62的端面,从第一轴承61的内部和第二轴承62的内部进行冷却,从而加速冷却,使得冷却更加高效。

40.优选的,导油套5对应第一进液孔11设置,使得第一进液孔11内的冷却液能够人流入导油套5并在导油套5的作用下导向第一轴承61和第二轴承62,从而进行冷却散热。

41.优选的,导油套5设在第一进液孔11的正下方,加快冷却液流入导油套5的速度,从而加快冷却液导入第一轴承61和第二轴承62,进一步提高冷却效率。

42.优选的,导油套5包括套设在主轴上并抵顶于第一轴承61和第二轴承62内圈之间的内限位套51,以及套设在内限位套51外并抵顶于第一轴承61和第二轴承62外圈之间的外限位套52,采用上述结构后,导油套5在主轴转动时,对第一轴承61和第二轴承62的端面进行抵顶,从而限制第一轴承61和第二轴承62沿主轴的轴线方向窜动,使第一轴承61和第二轴承62安装更加牢固。

43.优选的,内限位套51和外限位套52之间具有导液间隙53,外限位套52形成有与间隙相连通的导液孔54。采用上述结构后,第一进液孔11内的冷却液通过导液孔54进入导液间隙53,并将冷却液从导液间隙53导向第一轴承61与第二轴承62。

44.优选的,第一轴承61和第二轴承62的轴承游隙均与导液间隙53连通,使得冷却液能够直接流入第一轴承61和第二轴承62内部并进行吸热冷却。

45.优选的,第一轴承61和第二轴承62的轴承游隙均与导液间隙53相对应。

46.优选的,外限位套52的周面形成有与导液孔54连通的环形储液槽55,环形储液槽55与第一进液孔11连通,此结构可加快冷却液流入轴承游隙,从而加速轴承冷却。

47.优选的,环形储液槽55与第一进液孔11相对应。

48.优选的,环形储液槽55设在第一进液孔11的正下方,加快第一进液孔11内的冷却液能够直接流入环形储液槽55内。

49.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1